1.试验应力的选择

1)同一应力水平下的对比试验,试验应力应选择近零件实际工作应力范围的上限。对于轴承钢、渗碳钢及其他高强度材料,JP-1号试样的接触应力选择5000N/mm2左右;JP-2号试样的接触应力选择3500N/mm2左右;JP-3号和JP-4号试样的接触应力选择2500N/mm2左右。低强度钢和软表面试样的试验应力需根据材料实际强度调试确定。

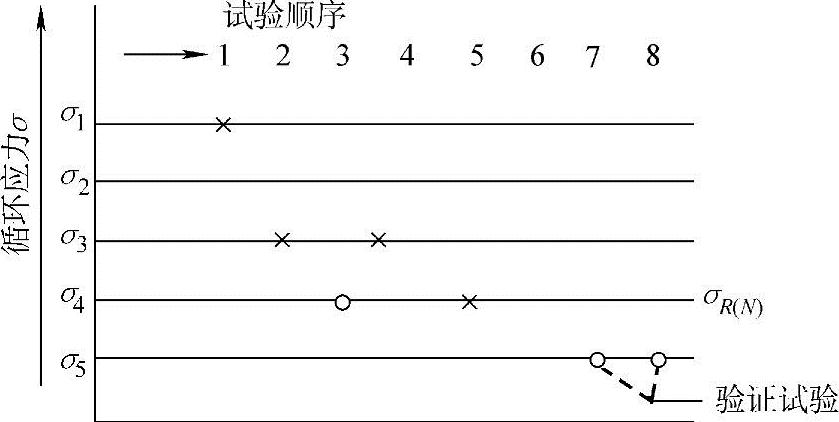

图11-11 第一种情况的试验顺序

×—失效 ○—未失效

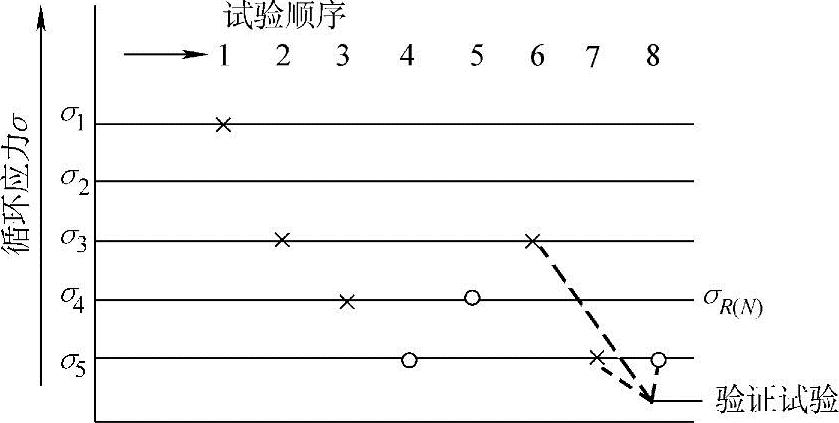

图11-12 第二种情况的试验顺序

×—失效 ○—未失效

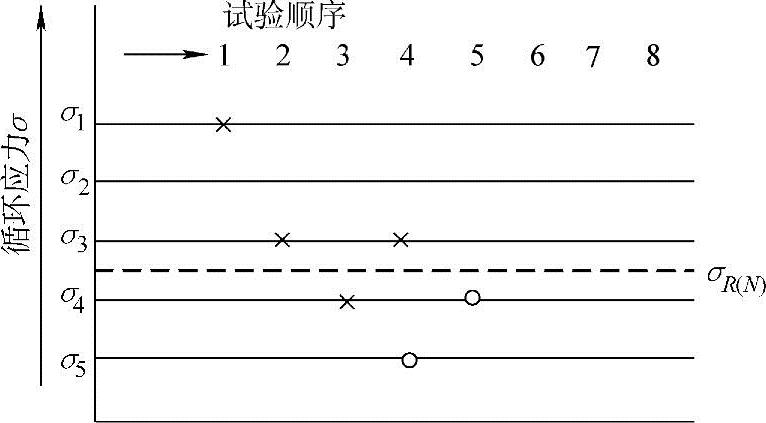

图11-13 第三种情况的试验顺序

×—失效 ○—未失效

2)在零件实际工作应力范围内选择4~5级应力水平,最低试验应力应选择实际工作应力的下限,然后逐级上升确定各试验应力。相邻两级应力的级差根据接触方式确定。点接触的应力级差选择250~400N/mm2;线接触的应力级差选择18~300N/mm2。

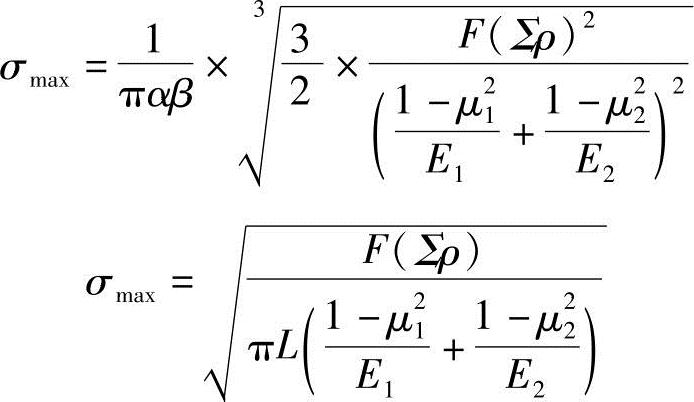

2.接触应力的计算

点接触和线接触最大应力分别按下面的公式计算:

式中 σmax——最大接触应力,单位为N/mm2;

π——常数,取3.1416;

α、β——点接触变形系数;

F——施加于试样上的载荷,单位为N;

μ1——试样的泊松比;

μ2——陪试件的泊松比;

E1——试样的弹性模量,单位为N/mm2;

E2——陪试件的弹性模量,单位为N/mm2;

L——试样接触长度,单位为mm;

ρ——试样与陪试件接触处的主曲率,单位为mm-1;

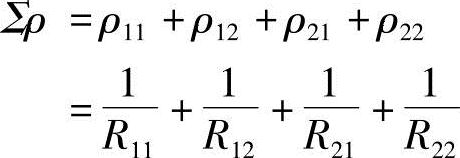

Σρ——试样、陪试件主曲率之和,单位为mm-1,其计算公式为

R11——试样垂直于滚动方向的曲率半径,单位为mm;

R12——试样沿滚动方向的曲率半径,单位为mm;

R21——陪试件垂直于滚动方向的曲率半径,单位为mm;

R22——陪试件沿滚动方向的曲率半径,单位为mm。

3.接触应力循环次数的计算

试样接触应力循环次数按下式计算:

N=nt

式中 N——接触应力循环次数;

n——试样转速,单位为r/min;

t——试验时间,单位为min。

4.油膜参数的选择和计算

(1)油膜参数的选择 对于材料因素的对比试验,油膜参数推荐λ>1.8,使试样工作表面处于部分弹流或接近弹流润滑状态。

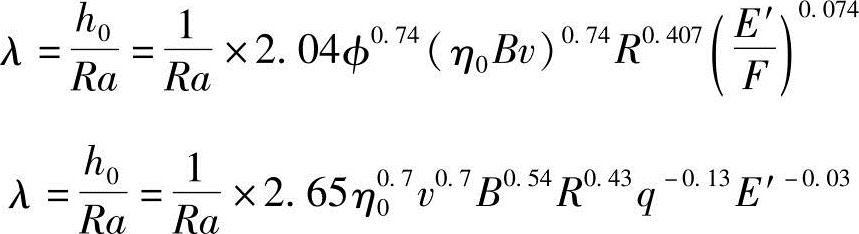

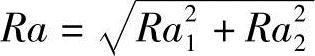

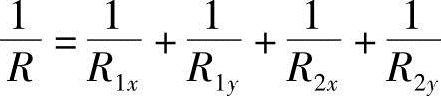

(2)油膜参数的计算 点接触和线接触的油膜参数分别按下面公式计算:

式中 λ——油膜参数;

h0——最小油膜厚度,单位为μm;(https://www.daowen.com)

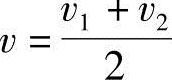

Ra——试样综合表面粗糙度,单位为μm,其计算公式为

Ra1——试样表面粗糙度,单位为μm;

Ra2——陪试件表面粗糙度,单位为μm;

φ——漏泄修正系数,其计算公式为

Rx——试样和陪试件垂直于滚动方向的当量曲率半径,单位为mm;

Ry——试样和陪试件沿滚动方向的当量曲率半径,单位为mm;

R1x——试样垂直于滚动方向的曲率半径,单位为mm;

R2x——陪试件垂直于滚动方向的曲率半径,单位为mm;

R1y——试样沿滚动方向的曲率半径,单位为mm;

R2y——陪试件沿滚动方向的曲率半径,单位为mm;

η0——大气压下润滑油的粘度,单位为N·s/mm2;

B——压力系数,单位为mm2/N;

v——当量滚动速度,单位为mm/s,其计算公式为

v1——试样的滚动速度,单位为mm/s;

v2——陪试件的滚动速度,单位为mm/s;

R——试样与陪试件的综合曲率半径,单位为mm;

F——加于试样上的径向载荷,单位为N;

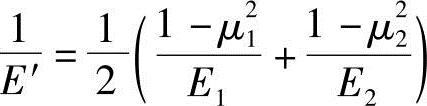

E′——试样和陪试件的综合当量弹性模量,单位为N/mm2,其计算公式为

E1——试样弹性模量,单位为N/mm2;

E2——陪试件弹性模量,单位为N/mm2;

μ1——试样泊松比;

μ2——陪试件泊松比;

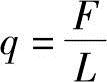

q——单位长度载荷,单位为N/mm,其计算公式为

L——试样接触长度,单位为mm;

F——施加于试样的径向载荷,单位为N。

5.滑差率的选择

试样和陪试件的滑差率,主要根据零件工作滑差范围进行选择。对于模拟滚动轴承的试验,选用5%的滑差率为宜;对于模拟齿轮的试验,选用10%~20%左右的滑差率为宜。模拟其他零件的试验,可根据零件实际工况确定恒滑差率或变滑差率,一般采用10%的滑差率。

6.转速的选择

试验机主轴的转速应根据试验载荷和试样的滑差率来选择,重载荷大滑差率可选择1500~2000r/min;轻载荷小滑差率可选择2000~3000r/min。对于单因素的对比试验,如滑差率为5%,转速可选择3000r/min;如滑差率为15%左右,转速可选择2000r/min。

7.子样容量的选择

1)筛选试验的子样数量不少于6个,定性比较试验的子样数量不少于12个。

2)为制订材料标准和改进设计等提供依据的高可靠性(可靠度在90%以上)试验,一般子样数量不少于16个。

8.试验方案的选择

1)筛选试验和定性比较试验,建议测定P-N(存活率-寿命)曲线。高可靠度试验,一般需测定P-S-N(存活率-应力-寿命)曲线。

2)测定P-N曲线,可以进行完全失效试验或定数截尾试验,其截尾数量不大于子样数量的20%,求得P-N曲线。

3)测定P-S-N曲线,一般选取4~5级应力水平,在每一应力水平下测定P-N曲线。根据各应力水平下的P-N曲线,求得P-S-N曲线。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。