1.试验原理

(1)动态裂纹止裂断裂韧度KA 当结构存在断裂韧度或应力梯度时,裂纹可能在低断裂韧度或高应力区启裂或在两者共存的条件下启裂,在高断裂韧度或低应力区或两者共存的另一区域止裂。一个快速扩展裂纹在很短的时间间隔内止裂时的应力强度因子值是衡量裂纹在该种材料上的止裂能力的。这种应力强度因子K值是使用动态分析方法确定的,定义为动态裂纹止裂断裂韧度值KA。

(2)静态裂纹止裂断裂韧度Ka 静态分析方法比较简单,可以在裂纹止裂后约1~2ms之内确定K值,这种方式得到的应力强度因子K值定义为静态裂纹止裂断裂韧度Ka,简称裂纹止裂断裂韧度Ka。

(3)平面应变裂纹止裂断裂韧度KIa 当宏观动态效应较小时,KA和Ka之间的差别很小,可以认为KA≈Ka。当裂纹前端处于平面应变的条件时,裂纹扩展的动态效应也很小,借助符合试验尺寸的试样进行试验,就可以得到裂纹发生止裂时的平面应变止裂断裂韧度条件值KQa,如果KQa符合相关的有效性判据,则可认定KQa值为平面应变裂纹止裂断裂韧度KIa。

2.加载程序

1)使用循环加载技术,即力施加给楔块,直至快速裂纹启裂或裂纹嘴张开位移(引伸计测量)达到预定的值。如果在最大张开位移达到之前,快速断裂还没有开始,就要对试样卸载,直至楔块退离开口销;然后再以同样的方式对试样加载,直至裂纹快速开裂或达到设定的最大张开位移。在每一个加载循环中,允许依次施加较大的张开位移,直至裂纹快速开裂或试验结束。

2)记录力-裂纹张开位移图,不同加载循环之间的记录不要清零,因为累加的零载荷位移偏置对后面的计算是有用的。

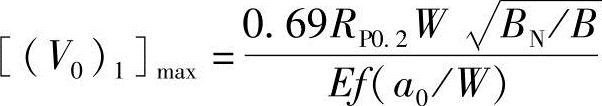

3)对楔块施力,直至引伸计测量的裂纹张开位移达到下式的最大值:

式中 V0——起始位移,单位为mm;

RP0.2——规定非比例延伸强度,单位为N/mm2;

W——试样宽度,单位为mm;

B——试样厚度,单位为mm;

BN——试样净厚度,单位为mm;

E——弹性模量,单位为N/mm2;

a0——试样缺口长度,单位为mm;

f(a0/W)——自变量为a0/W的函数。

在位移控制状态下操作试验机,横梁的位移速度为2~12mm/min。

4)拔出楔块对试样卸载,准备第二个加载循环。引伸计应保持不动,在卸载和楔块移动过程中,记录零载荷时的位移偏置。

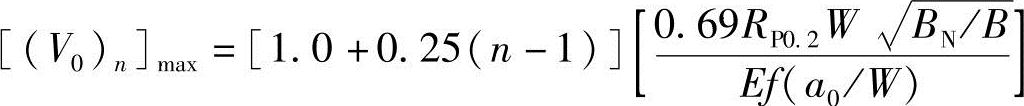

5)不要对记录清零,重新插入楔块并对楔块施力,以与第一循环相同的位移速率进行加载。继续加载直至快速裂纹扩展发生或直至位移达到预定的最大值。推荐的最大张开位移在第二循环和随后的循环按下式计算:

式中 V0——起始位移,单位为mm;

n——循环的次数序号;

RP0.2——规定非比例延伸强度,单位为N/mm2;

W——试样宽度,单位为mm;

B——试样厚度,单位为mm;

BN——试样净厚度,单位为mm;

E——弹性模量,单位为N/mm2;

a0——试样缺口长度,单位为mm;

f(a0/W)——自变量为a0/W的函数。

如果在达到预定位移极限时,不稳定裂纹扩展没有开始,要重新卸载并按4)步骤拔出楔块,记录不同加载循环下的力-位移曲线图,按4)重复试验。如果要多次进行加载和卸载,需要重新对楔块和开口销进行润滑。

6)在试验记录的曲线图上看见一个突然的力下降(力下降50%~60%,表明产生了足够长的不稳定裂纹),即可以判断不稳定裂纹的产生。止裂发生后,应该立即卸掉载荷,避免裂纹进一步扩展。

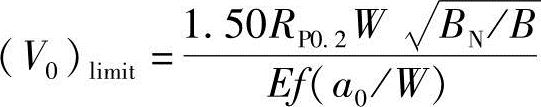

7)如果在随后的加载循环中,增加张开位移的同时伴随着力的降低,那就意味已发生稳定撕裂,试样快速止裂是不可能的。在这种情况下应停止试验,需要重新对试样进行机加工,去掉焊珠和缺口顶端已发生塑性变形的材料,机加工新的缺口。为了从该试样获得有效数据,需要在更低的温度下重新试验(降低20~40℃)。若位移超过按下式估计的极限,试验就不可能得到成功的结果了。

式中 V0——起始位移,单位为mm;

RP0.2——规定非比例延伸强度,单位为N/mm2;

W——试样宽度,单位为mm;

B——试样厚度,单位为mm;

BN——试样净厚度,单位为mm;

E——弹性模量,单位为N/mm2;

a0——试样缺口长度,单位为mm;(www.daowen.com)

f(a0/W)——自变量为a0/W的函数。

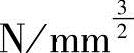

未试验成功的试样必须去掉的材料数量大约是缺口尖端附近处于平面应变条件的塑性区的半径,根据(K0/RP0.2)2/(6π)计算得到,其中K0是裂纹启裂应力强度因子,单位为 。必须通过机加工去掉已发生稳态撕裂的足够量的材料。

。必须通过机加工去掉已发生稳态撕裂的足够量的材料。

3.标记止裂裂纹

1)止裂裂纹的位置通过热着色来标记,通过在260~370℃温度范围,加热时间10~90min标记止裂裂纹前缘,可以将时间与温度任意组合。

2)标记完试样的裂纹前缘后,应将试样断成两半,通常需要借助楔形加载装置。对于结构钢可以通过干冰或液氮冷却加速断裂过程。

4.止裂裂纹长度的测量

在热着色的断口试样厚度中心、中心和侧槽的1/2厚度处等三个位置测量止裂裂纹长度,准确到±1%以内。由于裂纹前缘的不规则性,在某些位置测量裂纹长度是困难的,此时应取这三个位置为中心,宽为BN/4上的视觉平均值。三次测量的平均值规定为止裂裂纹长度aa。

视觉平均避免了单点测量,单点测量不能准确代表裂纹前缘附近测量的平均位置。为了便于分析,先假定裂纹前缘是平直和光滑的。视觉平均方法是以在测量带的宽度上取平均值作为裂纹尖端位置的(已断材料和未断材料的分界)。视觉平均方法具有一定程度的保守性,这是因为该方法计算的应力强度因子随裂纹长度的增加而降低。

5.试验结果的计算和处理

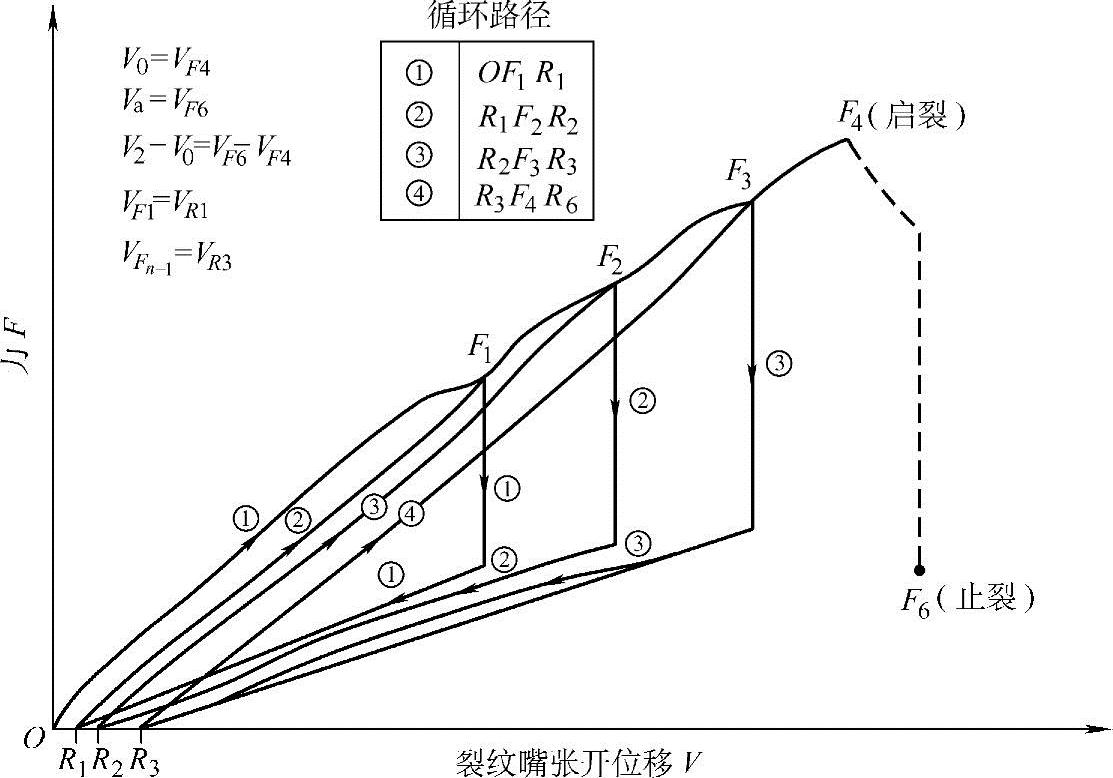

(1)位移测量 从力-位移(F-V)自动记录曲线图上,确定几个位移值。图9-22是通过对试样连续加载和卸载循环得到的典型力-位移图,直到第四个加载循环,才显示出不稳定裂纹扩展。需要测量的位移如下:

图9-22 对试样使用循环加载技术得到的力-位移图(在第四个加载周期显示了快速止裂)

1)VF1=第1个加载循环结束时的位移偏置=VR1。

2)VFn-1=第n-1个加载循环结束时的总位移偏置=最后加载循环起始时的总位移偏置=VR3。

3)V0=不稳定裂纹扩展起始的位移=VF4。

4)Va=裂纹止裂后大约0.1s的位移=VF5(Va定义为裂纹止裂以后大约2ms时的张开位移。然而,不能使用仪器测量。试验操作假定Va在裂纹止裂后2ms到100ms没有明显区别)。

5)Va-V0=止裂伴随的裂纹张开的快速增加=VF5-VF4。

(2)K0和KQa的计算 裂纹启裂应力强因子 和平面应变止裂断裂韧度条件值

和平面应变止裂断裂韧度条件值 按公式计算。

按公式计算。

K=EVf(x)(B/BN)1/2/W1/2

式中 K——应力强度因子,单位为 ;

;

E——弹性模量,单位为N/mm2;

V——位移,单位为mm;

W——试样宽度,单位为mm;

B——试样厚度,单位为mm;

BN——试样净厚度,单位为mm;

f(x)——自变量为x的函数,其中x按下式计算:

x=a/W

式中 a——止裂裂纹长度,单位为mm;

W——试样宽度,单位为mm。

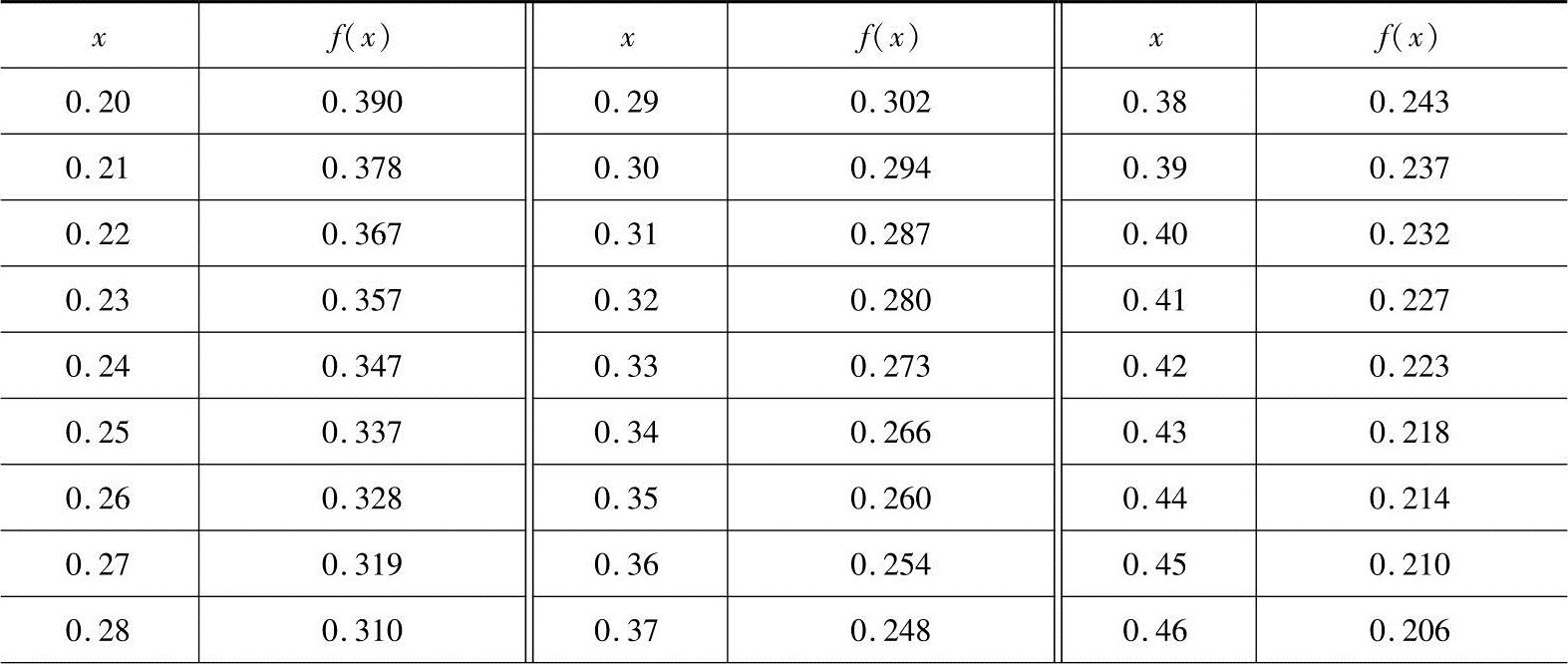

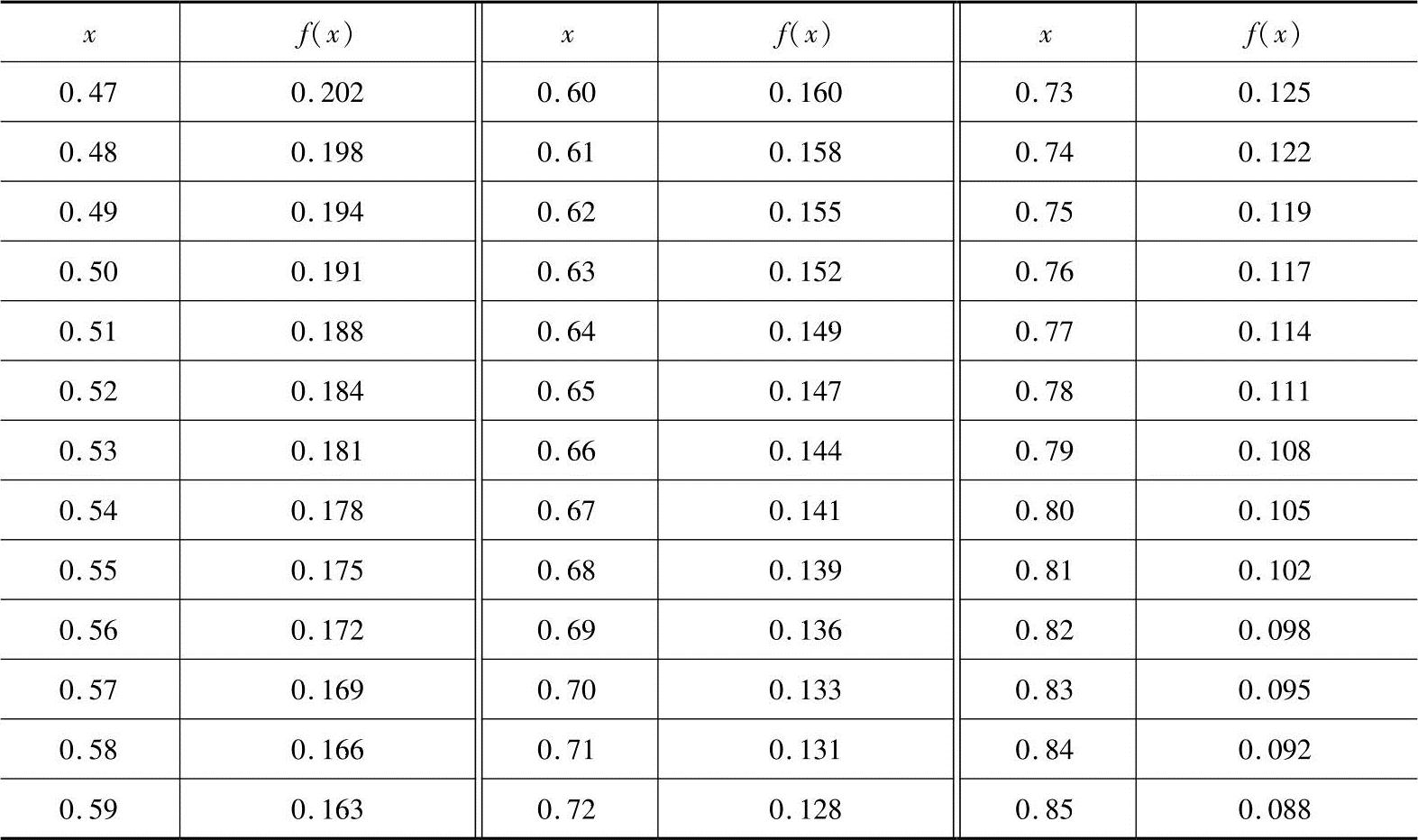

不同的x对应的f(x)值如表9-1所示。

表9-1 不同的x对应的f(x)值

(续)

1)使用a=a0,V=V0-VFn-1计算K0。

2)使用a=aa,V=0.5[V0+Va-VF1-VFn-1]计算KQa。如果在第一加载循环,就发生了快速止裂,VFn-1和VF1均取值为零。

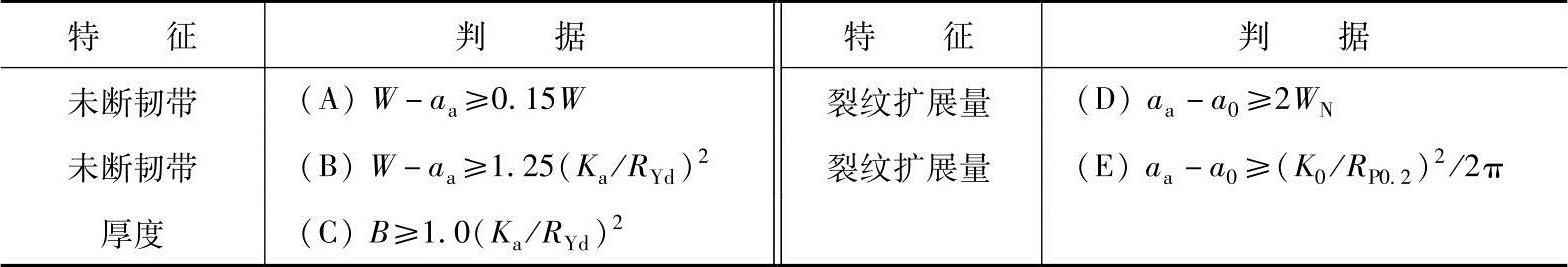

(3)有效性判据 按计算得到的KQa值,如果完全满足表9-2的判据,就认为是平面应变止裂韧度值KIa。

表9-2 保证KQa是线弹性平面应变止裂韧度值的判据

注:WN是缺口宽度,单位为mm;RYD是动态屈服强度,单位为N/mm2。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。