拉伸试样被拉断后的自然表面称为拉伸断口。由于材料中裂纹总是沿着阻力最小的路径扩展,所以断口一般是材料中性能最弱或应力最大部位。断口的形貌、轮廓线和表面粗糙度等特征,真实地记录了断裂的整个过程。因此,分析断口可查明断裂发生的原因,为分析断裂过程提供依据,并且可据此分析断裂性质及断裂机制,为改进设计、改善加工工艺、合理选材和用材等提供参考,以防止类似事故再次发生。

宏观断口是指用肉眼、放大镜或低倍显微镜所观察到的断口形貌。宏观断口分析是一种非常简便而又实用的分析方法,在断裂事故分析中总是首先进行宏观断口分析。从宏观断口分析中,大体上可以判断出断裂的类型(韧性断裂、脆性断裂、疲劳断裂),同时也可以大体上找出裂纹源位置和裂纹扩展途径,并粗略地找出破坏原因。

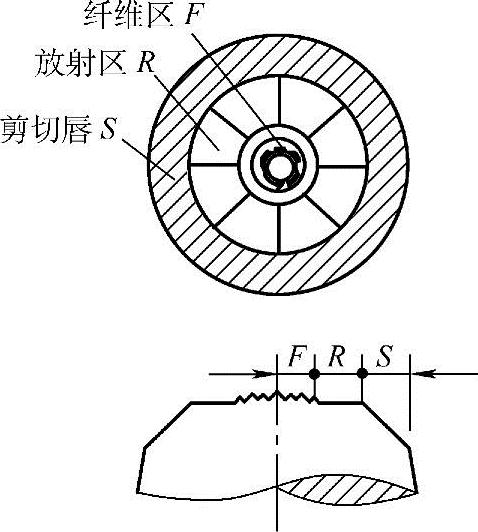

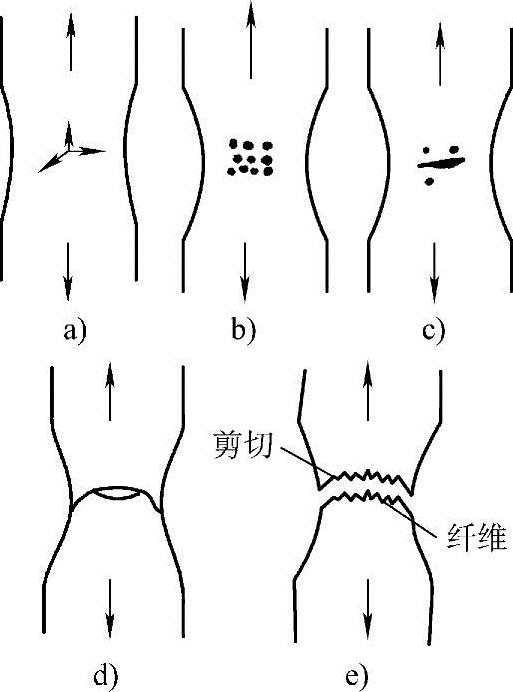

光滑圆柱拉伸试样宏观韧塑断口呈杯锥形,它由纤维区、放射区和剪切唇三个区域(即断口特征三要素)组成,如图2-44所示。杯锥状断口形成过程如图2-45所示。

(1)纤维区 对光滑圆柱试样来说,纤维区位于断口中央,呈粗糙的纤维状圆柱形花样。当拉伸载荷达到拉伸曲线最高点时,便在试样局部地区产生颈缩。同时,试样应力状态也由单向变为三向,且中心应力最大。在三向拉应力作用下,塑性变形难以进行,致使中心部分的夹杂物成第二相质点本身碎裂,或夹杂物质点与基体界面脱离形成微孔。在外加载荷作用下,微孔不断长大和聚合就形成了微裂纹。早期形成的显微裂纹,其端部产生较大塑性变形,且集中于极窄的高形变带内。这些剪切变形带大致与横向呈45°。这说明纤维区的形成实质上是在切应力作用下,塑性变形过程中的微裂纹不断扩展和相互连接造成的。新的微孔就在变形带内成核、长大并聚集,当与裂纹连接时,裂纹便向前扩展一段距离。这一过程重复进行就形成锯齿形的纤维区。纤维区所在平面垂直于拉伸应力方向。裂纹在纤维区扩展是很慢的,当裂纹达到临界尺寸后,便快速扩展而形成放射区。

图2-44 拉伸断口的三个区域(https://www.daowen.com)

图2-45 杯锥状断口形成过程

a)缩颈导致三向应力 b)显微孔洞形成 c)孔洞长大 d)孔洞连接形成锯齿状 e)边缘剪切断裂

(2)放射区 紧接纤维区的是放射区,该区有放射花样特征。纤维区与放射区交界线标志着裂纹由缓慢向快速扩展的转化。放射线平行于裂纹扩展方向,而且垂直裂纹前端轮廓线,并逆指向裂纹起始点。放射花样也是由材料的剪切变形所造成的,不过它与纤维区的剪切断裂不同,是在裂纹达到临界尺寸后作快速低能量撕裂的结果。这时材料的宏观塑性变形量很小,表现为脆性断裂。但在微观局部区域,仍有很大的塑性变形。因此,放射花样是剪切型的低能量撕裂的一种标志。

(3)剪切唇 它在撕裂过程的最后阶段形成。其表面平滑,与拉应力方向呈45°,通常称为“拉边”。在剪切唇区域内,裂纹也是作快速扩展。此时裂纹是在平面应力状态下失稳扩展,材料的塑性变形量很大,属于韧性断裂区。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。