1.研磨工具加工方向上的刀触点获取[152]

根据给定的精度(弦高误差)要求,如图3-9。采用上一章的方法得到的待加工曲面模型,对提取并经3次均匀B样条处理后的激光线上的数据点,进行冗余处理,取得对应于精度要求的刀触点数据。假设P1、P2、P3、P4为处理后激光线上顺序相邻的4个数据点,如图3-10,刀触点数据生成过程如下:

图3-9 加工步长示意图

图3-10 刀触点处理图

步骤一:保留起始测点P1。

步骤二:连接P1点与其后相隔的P3点。

步骤三:判断连线中间的P2点误差球(以该点为球心,做出半径为给定允许弦高误差的误差球)与P1P3连线是否相交。

步骤四:若中间点P2误差球与连线P1P3相交,说明中间点P2在允许弦高误差范围内,则去除P2点;P1再与下一点(P4点)连线,重复步骤三的过程。

步骤五:若连线P1P4与中间点P3的误差球不相交,则该P3点超差,予以保留,将P3作为起始点,重复步骤二至步骤五过程,直到该曲线上最后一个点(保留最后一个点)。

步骤六:对应该曲线研磨工具加工方向上的刀触点轨迹由上述所有保留点构成。

步骤七:提取每个刀触点处的局部几何信息,可转化得到相对应的刀位点轨迹。

图3-10说明了如何判断一个中间点的误差球是否与相应的连线相交,假设P1点到P2点的矢量用M表示,P1点到P3点矢量用N表示,矢量M、N的值为

M=(a1,b1,c1),N=(a2,b2,c2)(https://www.daowen.com)

判断连线P1P3是否与P2点的误差球相交,就是比较误差球的球心(P2点)到相应连线的弦高d是否大于误差球的半径r。若误差球与相应连线不相交,则d>r;反之,误差球与相应连线相交,则d<r;d=r时,可根据需要灵活处理。根据微分几何与线性代数的知识可知,中间点P2到连线P1P3的距离d为

代入M和N的分量值,则d可表示为

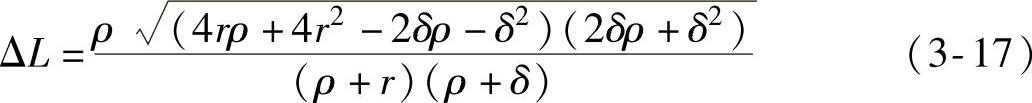

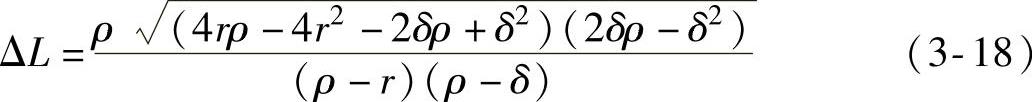

2.研磨行距的确定

如图3-11所示,应使相邻的两条加工路径所形成的残余高度δ控制在允许范围内,对磨削行间距规划分平面、凸曲面和凹曲面三种情况,设相邻的刀触点为P1、P2,曲线P1P2之间的平均曲率半径为ρ,可以看出行间距的大小ΔL与研磨工具头的半径r、研磨加工允许的最大残余高度δ、被加工曲面的几何特征有关。

平面:

凸曲面:

凹平面:

式中 ΔL——行间距;

r——研磨工具头半径;

δ——残余高度;

ρ——相邻刀触点曲线P1P2之间的平均曲率半径。

图3-11 研磨行间距示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。