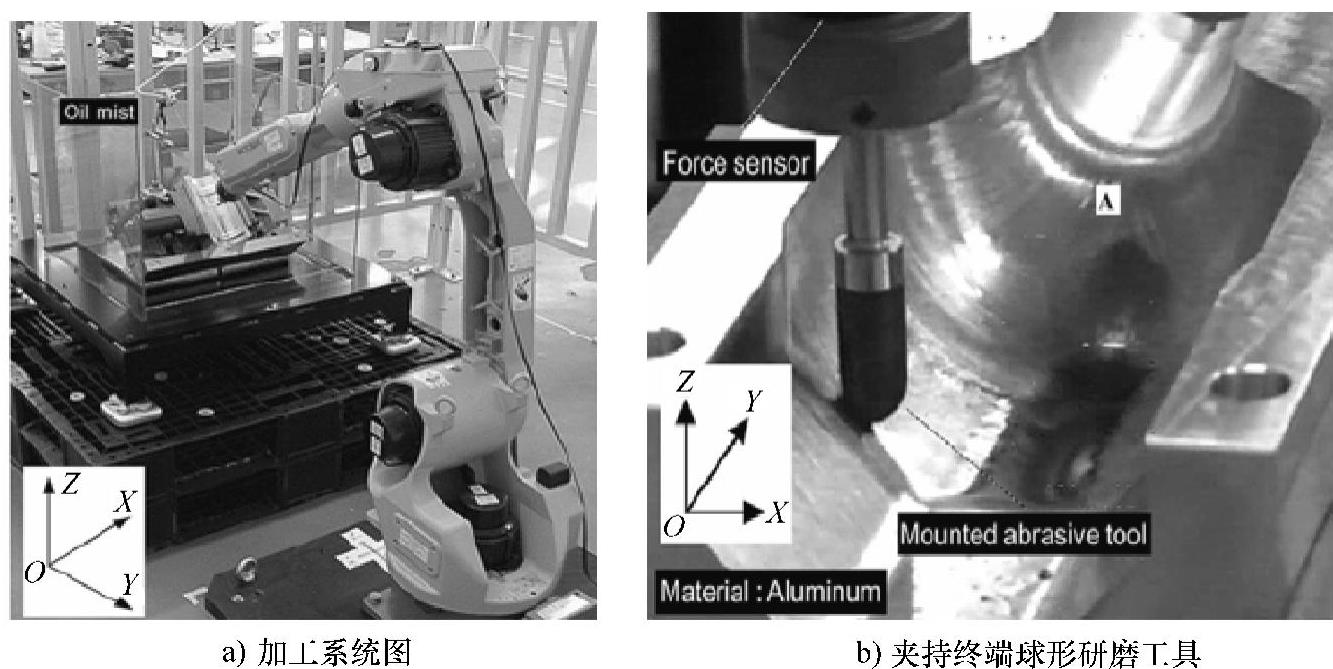

自20世纪70年代始,工业机器人技术就开始应用于曲面的精整加工,许多相关实用的研究成果已得到应用。其中技术较为成熟的关节型机器人是应用较多的一种,研磨工具被夹持在关节型机器人终端的结构方案,是机器人研磨加工系统的关键。参考文献[7-9]给出了日本几例有关机器人研磨技术的研究成果,为了实现对研磨力的反馈控制,力传感器被安装在关节型机器人的终端研磨执行器上。一个典型的以关节型机器人应用于研磨模具曲面的实例是日本东京科学大学(Tokyo University of Science)研发的机器人研磨系统[10],图1-1是参考文献[12]提到的加工系统机械结构,机器人研磨系统采用在MOTOMAN工业机器人上加装特制的终端研磨执行机构。夹持终端球形研磨工具的细节如图1-1b所示,三维力传感器安装在工具后端的夹持装置上,可实现对加工作用力和运动方向上摩擦力的反馈。可由CAD模型提供的几何信息得到待加工部位信息,反馈的受力情况能够被综合考虑,加工接触点法向的恒力控制可通过对加工工具的力控制得到保证。

图1-2给出的关节型机器人应用实例,是西班牙马德里技术大学(Poly-technic University of Madrid,Spain)研发的机器人研磨系统[11],在自动规划研磨工具的轨迹与控制策略方面,综合利用的几何信息,由被加工曲面的CAD数据模型与研磨工具的运动规划所提供,实现了研磨接触力恒定的要求。

图1-1 日本东京科学大学研制的机器人研磨系统

图1-2 马德里技术大学研制的机器人研磨系统

目前,在应用不同种类的机器人实现对不同加工对象和材料的加工方面,国内许多院校与研究所进行了机器人研磨机构、控制系统和工艺机理等方面的研究,取得的部分技术成果已经进行产业化转化。在利用超声振动进行研磨方面,华中科技大学基于日本的RV-2M1型机器人进行了相关研究[12],吉林大学提出了倾斜超声波研磨方法,利用关节机器人进行了研磨金属模具的自由曲面技术研究[13];中国科学院沈阳自动化所在机器人研磨有机玻璃的工艺方面,以SIASUN206B机器人为实验平台进行了研究[14]。参考文献[15]基于五轴框架式加工机器人,对研磨的工艺参数和路径规划的优化进行了研究;在柔性研抛系统研究方面,参考文献[16]给出的机器人柔性抛光系统由一台抛光机和一台ABB公司的IRB 4400机器人组成,对于抛光过程中保持恒定压力的算法和控制方法进行了研究。在一些特殊复杂曲面的研磨加工方面,参考文献[17]针对飞机发动机、汽轮机叶片,研发了由六自由度ABB关节式串联机器人和砂带研磨机组成的机器人研磨系统,实现了复杂曲面的研磨加工。此外,在机器人曲面自动抛光系统方面,对于面向熔射快速制模的研究,参考文献[18]以一个六自由度的关节式MOTOMAN UP-20型机器人为平台进行了相关的研究,生成了机器人抛光刀具轨迹,研究了软质抛光工具的选择。

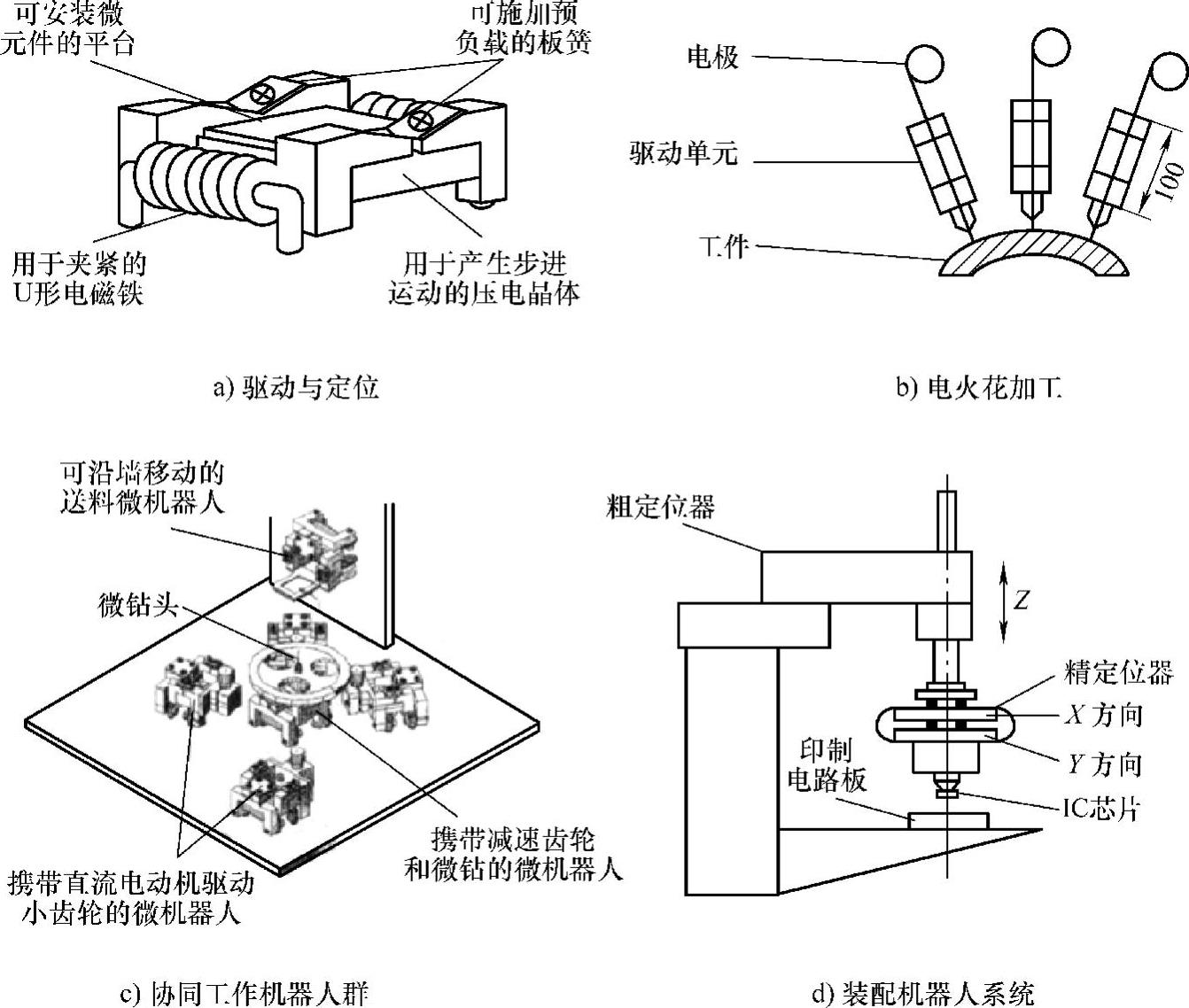

在突破传统加工观念方面,日本的一些学者设计出可以自由移动的微型机器人,提出了利用微机器人进行超精密加工的概念,通过机器人群在工件上爬行,可实现纳米级超精密加工[19],图1-3是几种微机器人用于精密加工的实例[20-23]。

图1-3 几种微机器人用于精密加工的实例(https://www.daowen.com)

图1-4是吉林大学对大型复杂曲面自定位微小研磨移动机器人的研究成果,目前,已开发了轮式微小移动研磨机器人[24-26]系统。对基于轮式移动平台机器人的研磨工具与加工机理、运动学和动力学模型及相应的控制方法进行了相关研究。

图1-4 大型复杂曲面自定位自主作业研磨机器人

机器人构成的研磨加工系统与数控机床相比,具有较好的加工柔性与较高的复杂曲面适应性。此外,该类系统在加工过程中,重点强调的是柔顺控制,较低的机械位置执行精度要求,较小的精整加工作用力要求,适合机器人刚性弱、运动精度低的特点,因此在精整加工方面具有很好的应用前景[27]。

机器人的机械机构、研磨执行机构、控制系统和气动、液压系统构成了目前研发的机器人研磨加工系统的主体,此外,还包括控制研磨作用力的多维力传感技术、保证位置精度的位置反馈技术、导航定位的视觉传感器技术、CAD/CAM、运动规划和曲面几何模型重构技术。针对采用机器人实施研磨加工的研究主要从以下几个方面展开:

1)在研磨工艺和加工机理方面,除常规的机械加工方法外,还涉及超声、机械电解复合加工等特种加工方法。

2)针对柔顺性能要求,进行研磨终端执行装置和抛磨工具开发,如利用磁力、气压、弹簧等方法,满足研磨加工中对接触力的柔顺控制要求[28,29]。

3)根据已知的被加工工件的CAD模型或对于模型未知的需要通过反求重构得到的工件几何模型,根据不同的研磨执行装置和机器人结构及运动的特点,进行加工区域分划并规划出最优的工作路径,从而保证满足加工质量与加工效率的目标[30-32]。

4)由于机器人具有耦合性强、高度非线性的特点,结合人工智能的进展,如何实施力/位控制研究,使机器人执行研磨轨迹运动时,保持恒定研磨力,实现力/位混合控制,还需要进一步研究。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。