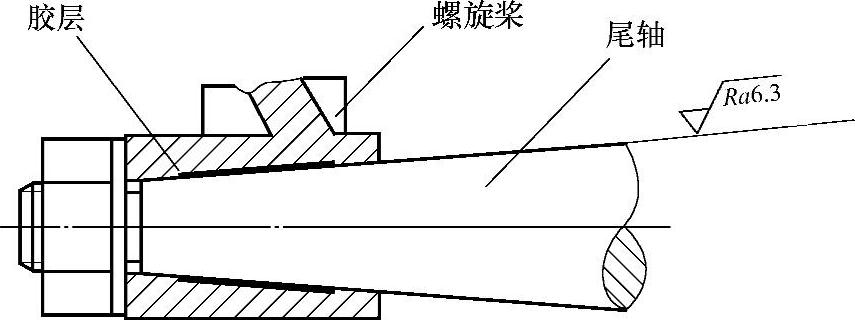

图12-11:船舶尾轴与螺旋桨的粘接。船舶尾轴与螺旋桨的连接,按照传统的方法是采用键紧配连接,这种连接方式对尾轴与轴孔加工要求很高,表面粗糙度Ra0.40~0.80μm,对尾轴与轴孔的接触面要求在70%以上,需要大量的加工和装配工时。同时,工人的劳动强度很大,效率很低。采用粘接工艺,简化加工要求,节省工时,还解决了尾轴的防腐和螺旋桨拆卸困难等问题。

图12-11

粘接工艺如下:

1)对尾轴和轴孔进行机械加工,尾轴和轴孔的锥度为1∶15,表面粗糙度Ra6.3~12.5μm。在螺旋桨轴孔中间车削掉0.1~0.2mm。作为涂敷间隙,轴孔两端各留20~30mm,作为定位面,以保证同心(粘接表面只起连接作用)。

2)对尾轴和轴孔进行预装配检验和表面处理。

3)粘接面主要承受扭转剪切载荷,其尾轴所传递的转矩T(N·m)可按下式计算:

式中 N——发动机功率(kW);

n——尾轴转速(r/min)。

4)按计算结果选择合适的粘接剂,通常采用环氧树脂粘接剂。其所传递的转矩可比理论值大2~5倍。

5)涂敷粘接剂后迅速装配,拧紧螺母。

6)固化,固化条件:20℃,48~72h或80℃,3h。

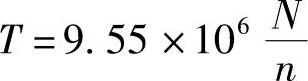

图12-12:拖拉机制动阀弹簧套筒与连杆的粘接。拖拉机制动阀弹簧套筒及连杆,是制动系统的重要构件,该制动装置浸渍在齿轮油中,工作温度可达80℃左右。采用粘接,克服了有关组成构件在连杆处的松动现象,保证了连杆的摆动工作,减少聚油的卡死现象。

粘接工艺如下:

1)对粘接表面进行清洗,并用砂纸或锉刀将表面粗糙化,以增加粘接面积,提高粘接强度。

2)采用聚氨酯粘接剂,对粘接表面涂胶两次,每次涂胶后,晾30~40min。

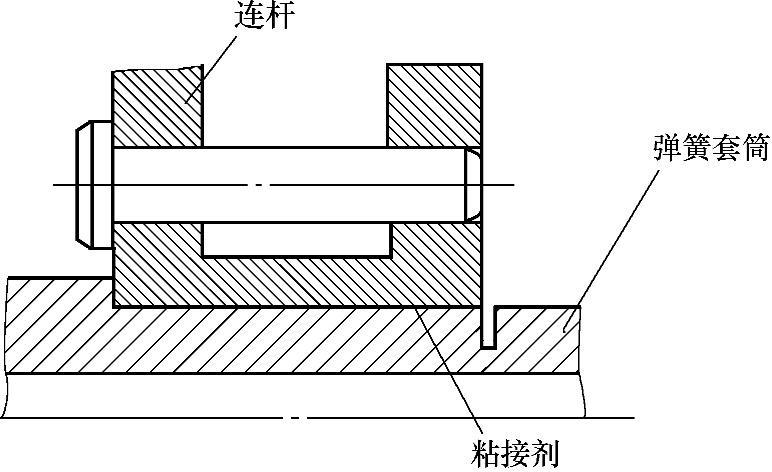

图12-13:模具的粘接。模具通常采用整体制造,加工困难,浪费材料。如采用方块加工,镶拼时,用螺钉固定,则工艺复杂,且不易保证精度。而采用粘接工艺,则可获得良好的效果,可替代原来用整块钢结构模具钢或其他优质合金钢制造的模具。a)模具导套的粘接;b)模具导柱的粘接;c)多孔垫圈冲模的粘接。

图12-12

图12-13

1—导套 2—导柱 3—上模板 4—下模板 5—固定圆柱 6—凹模 7—冲头

采用粘接技术后,只有型面部分需用硬质合金制造,其余用普通钢材即可,因此,可节约大量优质合金,其中,阴模可节约60%的贵重材料,阳模节约贵重材料可达90%以上。各种模具常见的粘接部位有:导柱、导套、冲头、冲针及下料板等。

粘接工艺如下:

1)对粘接的模具表面进行清洗并进行必要的机械或化学处理。

2)采用环氧树脂粘接剂,涂敷粘接剂后固化,固化条件:25℃,24h;60℃,4h。

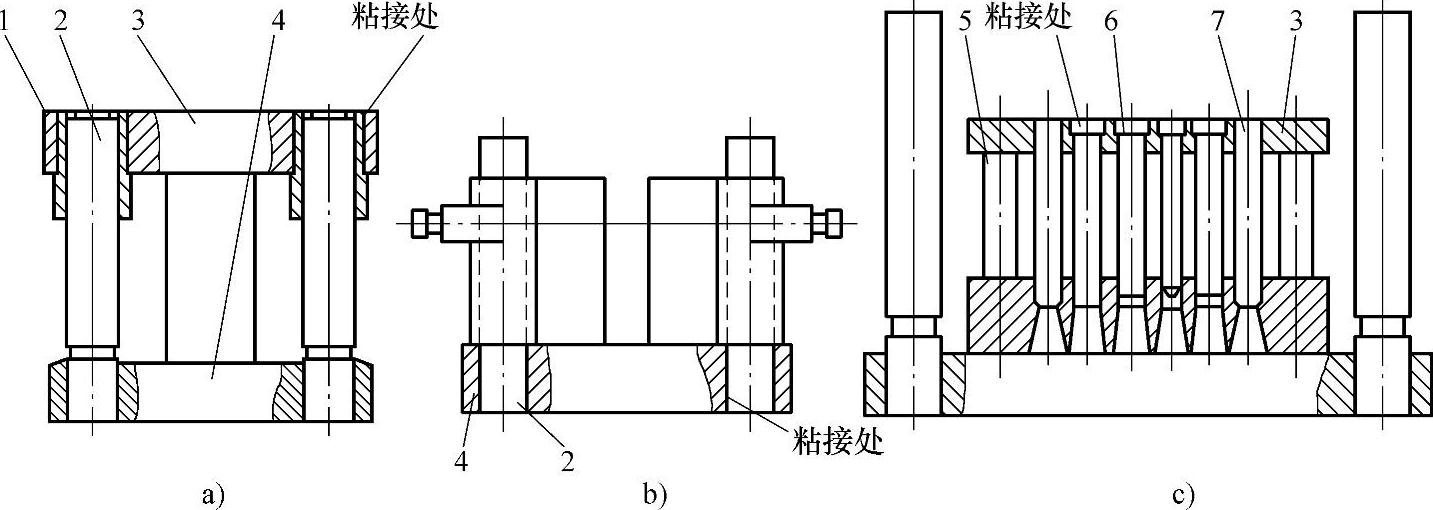

图12-14

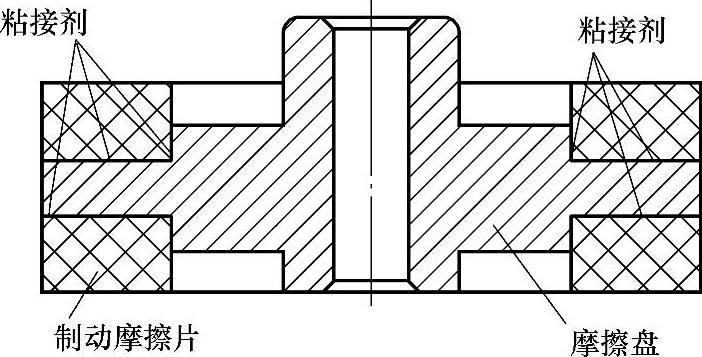

图12-14:拖拉机制动摩擦盘的粘接。

拖拉机制动摩擦盘是由橡胶、钢丝、石棉组成的摩擦片与钢制的摩擦盘粘接而成,摩擦片表面的工作温度最高可达180~200℃,因此对粘接剂的耐热性有较高的要求。此外,制动摩擦盘在工作时,垂直工作压力为0.2~0.3MPa,转矩最大为13.8N·m,也要求粘接剂有较高的力学性能。

粘接工艺如下:

1)对摩擦盘的粘接表面进行酸性处理,然后经冷水冲洗、中和热水冲洗,最后进行防锈处理。

2)采用酚醛-缩醛粘接剂,在摩擦片和摩擦盘上分别涂敷粘接剂,胶层厚度0.2~0.5mm。

3)将粘接部位用夹具夹紧,固化压力0.3~0.4MPa,在140℃温度下固化2h。

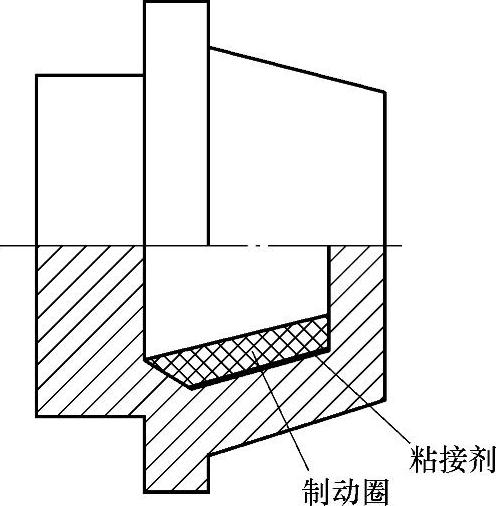

图12-15:电动葫芦制动圈的粘接。使用广泛的悬挂式起重机电动葫芦,多用于临时性吊装作业或要求起重量很小的车间,在使用时对启动和制动的灵活性和可靠性要求很高。目前用电力驱动的制动圈采取粘接方法,取得了良好的效果,不仅粘接强度高,使用可靠,而且在维修时更换方便。

粘接工艺如下:

1)对粘接表面进行清洗,并用砂纸或锉刀进行打毛,以增加粘接面积,提高粘接强度。

2)采用酚醛-缩醛粘接剂,涂胶三次,每次晾置15~30min。合拢后,用压板固定。

3)固化。

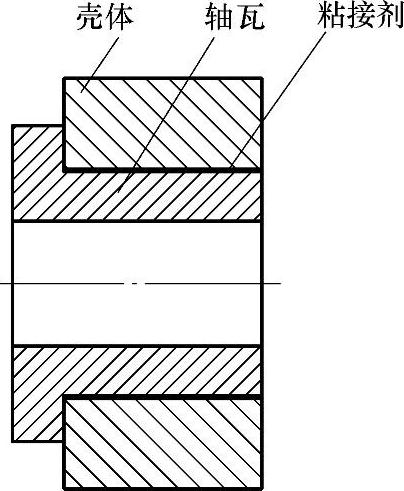

图12-16:油泵轴承壳体与轴瓦的粘接。油泵用于输送油液,常采用旋涡泵、螺杆泵等。油泵轴承壳体与滑动轴承的轴瓦的结构呈套接形式,十分有利于发挥粘接工艺的优点。采用粘接后,不仅能符合油泵轴承壳体所要求的强度,而且能确保同轴度小于0.01mm。

图12-15

图12-16

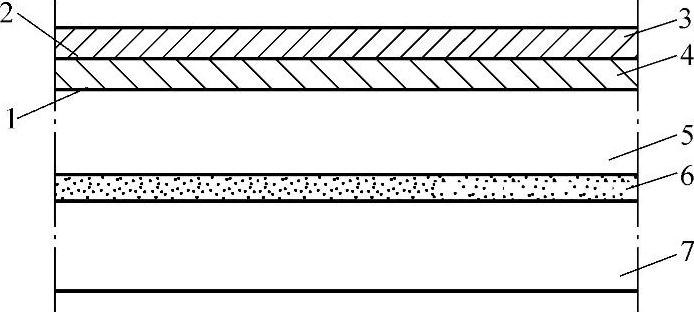

图12-17:飞机透明件的粘接。飞机透明件包括风挡、座舱盖和窗玻璃等,要求有良好的透光性能、足够的结构强度和使用寿命。由于现代飞机性能不断提高,工作条件更加苛刻,透明件不仅要承受座舱受内外压差所造成的载荷,同时还要承受高速飞行气动加热和各种飞行条件下瞬时和长时间的热影响。另外,对于风挡还有防水和防雾的要求,以及能够抵御飞鸟的撞击等。飞机透明件目前多采用玻璃-塑料复合结构,是由硅酸盐玻璃和透明塑料用粘接剂粘接而成的。玻璃-塑料复合结构,具有良好的抗冲击性,当破坏时,碎片不飞溅,能保持结构的完整性。透明率大于90%,软化温度大于130℃,冲击强度大于120MPa,满足飞机风挡、窗玻璃等透明件的要求。

粘接工艺如下:

1)检查硅酸盐玻璃(普通磨光玻璃和高透光磨光玻璃)和透明塑料(有机玻璃)的角偏移和表面情况,角偏移应不小于6°,表面应无缺陷和杂质。

2)磨光玻璃之间的粘接采用聚乙烯醇丁醛粘接剂;磨光玻璃与有机玻璃的粘接,采用丙烯酸酯粘接剂,也可采用上述粘接剂的胶膜,以便控制厚度。

3)复合固化。

4)按所需尺寸剪裁后,用硅橡胶粘接剂进行包边装框。

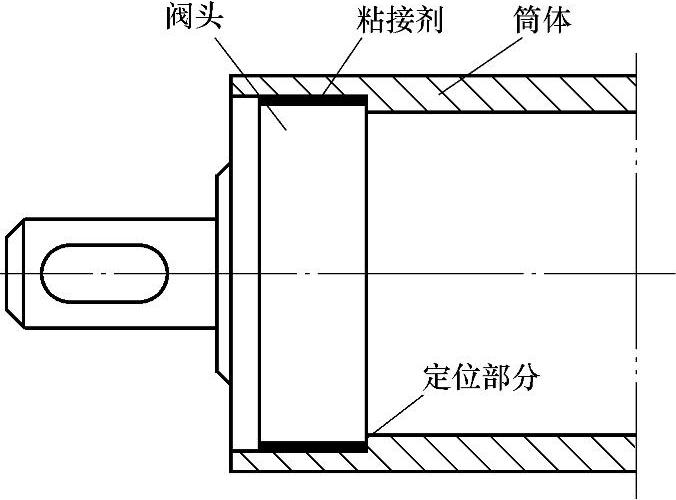

图12-18:精梳机筒体与闷头的粘接。精梳机是纺纱工艺中用于精梳纤维的机械。按结构可分为间歇动作的直型精梳机和连续动作的圆型精梳机两种。精梳机中的各种导辊、卷绕轴、出条压辊、皮板罗拉轴等筒体与两端闷头的连接,都可采用粘接工艺,以代替长期采用的焊接工艺。焊接工艺质量不稳定,易产生气孔和缝隙,易变形,且外观差。粘接工艺安全可靠,使用寿命长,经济效益显著。

粘接工艺如下:

1)清洗筒体内表面和闷头外表面,并调整尺寸,两者间隙以0.1~0.3mm为宜。

2)采用无机粘接剂。配胶每次以不超过100g为宜。

3)将粘接剂均匀涂敷在各粘接表面上,将闷头沿水平方向慢慢推入筒体,注意避免缺胶的现象发生。

4)固化。

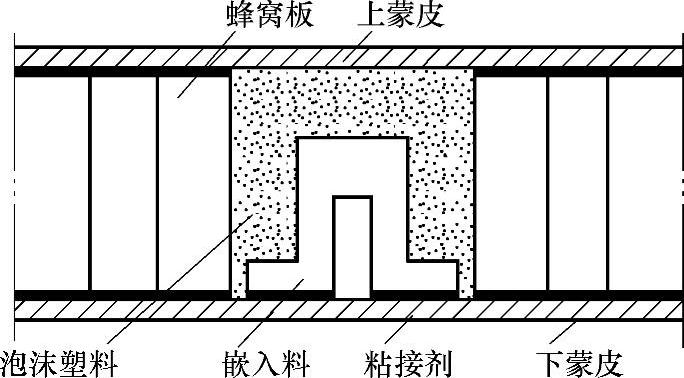

图12-19:飞机蜂窝板嵌入件的粘接。飞机上下蒙皮蜂窝板之间常有一些嵌入件(如减振器等)需用粘接剂加以固定,嵌入件周围通常由泡沫塑料填充,用粘接剂固定,支架安全可靠,传力好。嵌入件承受给定的垂直于蜂窝板的拉伸应力及平行于蜂窝板的剪切力,在室温下长期使用,在100℃短期使用。

图12-17

1—丙烯酸酯粘接剂 2—聚乙烯醇丁醛粘接剂 3—普通磨光玻璃 4—高透光磨光玻璃 5—甲基丙烯酸 6—丁酯中间层 7—有机玻璃

图12-18

粘接工艺如下:

1)对嵌入件及上下蒙皮蜂窝板的粘接表面进行表面处理,主要用磷酸阳极化处理。

2)采用改性环氧树脂粘接剂的胶膜,按粘接部位尺寸裁剪胶膜,直接放置于粘接面上,进行预固化。

3)灌注或填充泡沫塑料。

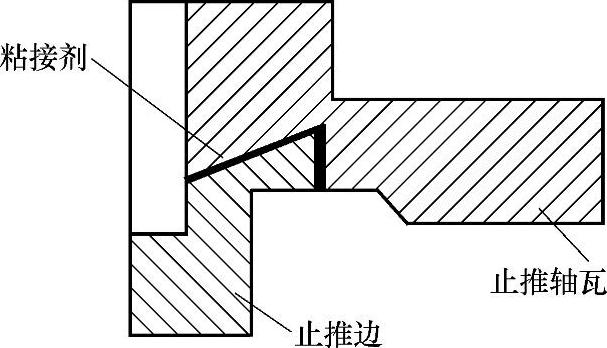

图12-20:内燃机止推轴瓦与止推边的粘接。内燃机止推轴瓦与止推边的连接,通常多用摩擦焊接或机械连接。摩擦焊接需专用设备,且易造成变形。机械连接材料消耗多,工艺复杂,外观质量较差。粘接能满足强度要求,外观质量好,无变形。

图12-19

图12-20

粘接工艺如下:

1)对粘接表面进行清洗及表面处理,除油、去污、去锈及消除毛刺。

2)采用单组分环氧树脂粘接剂或结构型环氧树脂粘接剂。将胶液均匀涂敷在两个粘接表面上。

3)固化。

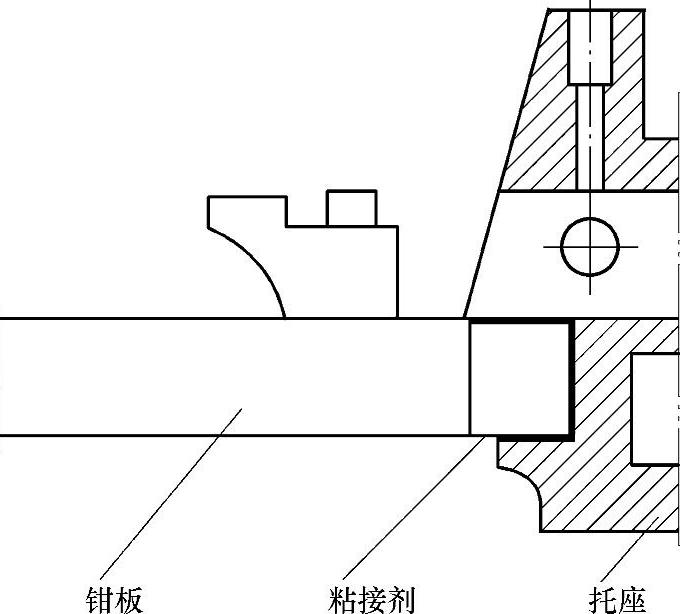

图12-21:精梳机钳板的粘接。钳板是精梳机的重要部件,起到钳持绵层的作用。钳持作用的正确可靠与否,对精梳机的梳理、分离及接合有很大影响。钳板原先用螺栓和销连接,装配结构复杂,钳板机构体积大;而采用粘接,结构紧凑,制造方便,生产效率高。

图12-21

粘接工艺如下:

1)加工钳板的粘接接头,采用槽接结构,以增加粘接面积,提高接头的冲击韧度。

2)对钳板进行调质处理。钳板粘接平面经磨削加工,表面粗糙度Ra为0.80μm,钳板、托座也作相应处理,表面粗糙度Ra为3.20μm,二者间隙为0.05~0.15mm,单边间隙为0.025~0.075mm。

3)采用结构型环氧树脂粘接剂。粘接后,用专用夹具定位和加压。

4)固化。

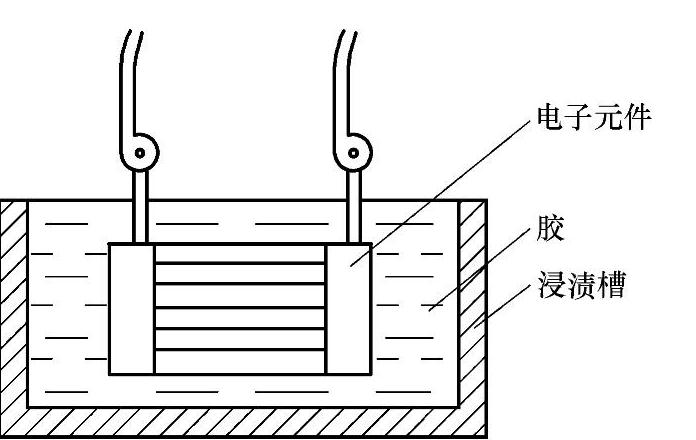

图12-22:电子元件的阻燃封装。印制电路、集成电路、半导体器件等电子元件的封装,都有较高的阻燃要求,以防止在使用时引起火灾,采用具有阻燃性的粘接剂进行封装,可有效地解决这一难题。

粘接工艺如下:

1)将待封装的电子元件装在夹具上。

2)预热电子元件,通常的预热条件为50~60℃,1h。

3)采用结构型环氧树脂粘接剂。先将环氧树脂混合料烘干条件为50~60℃,0.5~1h。然后进行配胶。胶液在真空下脱除气泡。

4)将已脱除气泡的胶液慢慢注入浸渍槽中。

5)将电子元件用夹具夹持放入浸渍槽,缓慢摆动,待充分浸渍灌注后,取出,放在固化架上。

图12-22(www.daowen.com)

6)固化,固化条件为室温,8~12h;50~60℃,2h;80~85℃,5h。

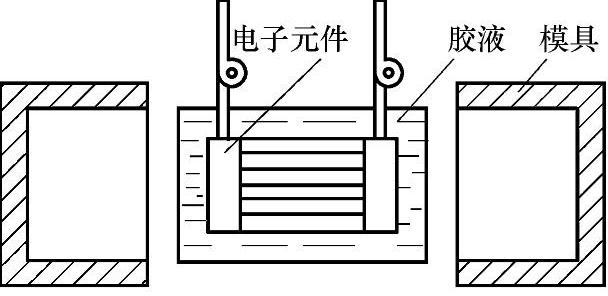

图12-23:电子元件的整体封装。电视机高压包、高压电缆包皮、集成电路、微膜电路、厚膜电路及电子组合件等电子元件的整体封装,是一种对电子元件实行全面保护的有效措施。其目的主要是保护电子元件免受潮气、霉菌、盐雾、臭氧、灰尘的侵蚀,避免冲击、振动、温度的剧烈变化所造成的不良影响,以及增加电子元件的抗电强度,减小因高压引起的飞弧、电晕等现象。

粘接工艺如下:

1)对待封装的电子元件进行必要的表面处理。

2)将电子元件置于预先加工好的模具內。

3)采用单组分室温硫化有机硅粘接剂,配胶后进行真空脱泡。

4)将已脱除气泡的胶液缓慢注入模腔中。

5)固化。

6)脱模。

图12-23

图12-24

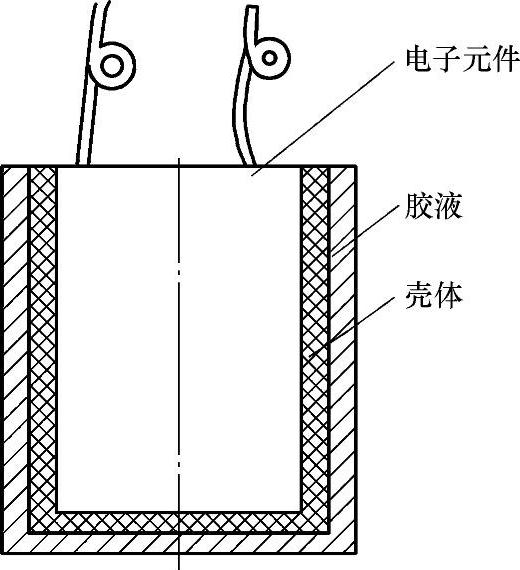

图12-24:电子元件的可拆性封装。高低压电源的各种半导体二极管、晶体管、电阻、电容、变压器、通信接口、显示接口使用的各种高压电缆插头,电源设备中的各种晶体管等电子元件,均具有很高的绝缘要求,同时应有良好的可拆性,以便及时更换损坏的元器件,并且重新加以封装。目前采用粘接工艺,取得了良好的使用效果。其封装性能优良,长期使用温度范围-40~120℃,抗电强度达40kV/mm,经120℃、144h后的热失重仅0.12%~0.25%,抗张强度为36~40MPa,又能较为方便地进行拆卸及重新封装,因此得到了广泛的应用。

粘接工艺如下:

1)对待封装的电子元件进行必要的表面处理。

2)将电子元件置于预先加工好的壳体內。

3)采用改性环氧树脂粘接剂,配胶后进行真空脱泡。

4)将已脱除气泡的胶液缓慢注入壳腔中,使整个电子元件浸没。

5)固化。

6)当封装的电子元件损坏或局部电路需更换时,可用锯条在100℃左右进行切割,取出已坏的或需要更换的元件。换上新的,然后对切割的部位进行补充封装。

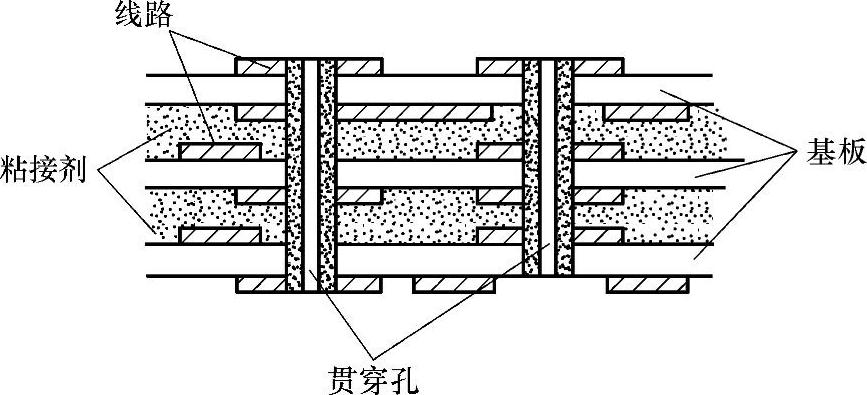

图12-25:多层印制电路板的粘接。多层印制电路板与其他印制电路板相比,具有高得多的电路密度和信号传递速度,通常导体的厚度仅为0.1~0.3mm,导体的间隔0.15~0.4mm,因此要求电路材料及粘接剂具有高尺寸稳定性。目前基板材料主要采用玻璃纤维布环氧树脂层压板,如果要求较高的耐热性,则可采用聚酰亚胺。

图12-25

粘接工艺如下:

1)对基板进行必要的表面处理。

2)选择对基板不会产生腐蚀及尺寸稳定和绝缘性优良的粘接剂。主要采用环氧树脂粘接剂,配胶后均匀涂敷在粘接表面上。

3)固化,固化条件为20~25℃,24~36h。

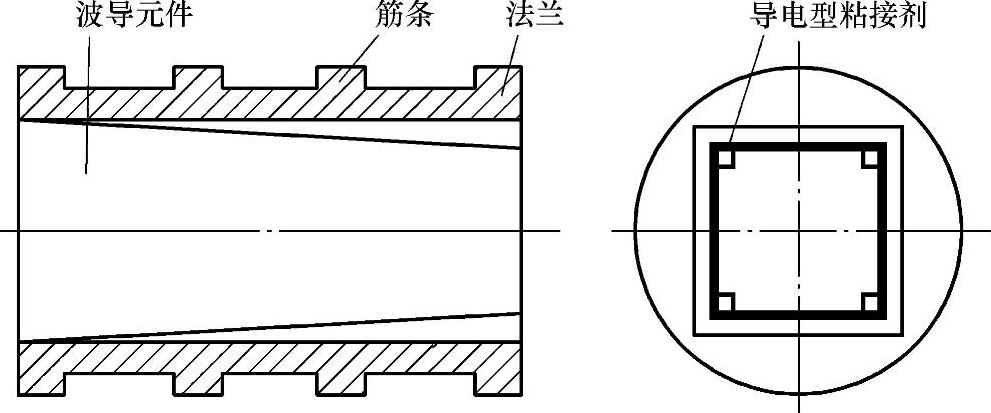

图12-26:波导元件的导电粘接。波导是一种在微波波段传输电磁波的装置,通常为封闭式或具有矩形、圆形等截面的空心金属管。波导元件是精度要求极高的产品,一般采用高温钎焊制成。钎焊过程中的高温会引起波导元件的尺寸变形,并发生氧化,焊接后必须用手工进行抛光修整,工艺复杂,生产率低。采用粘接,不仅可以大大简化制造过程,操作简单,可靠性高,而且不会引起变形,电性能和机械强度全部符合要求。此工艺也可对轮波导上某些缺陷、裂纹、小孔等进行修补。

粘接工艺如下:

1)调整波导元件接头的结构设计及电镀时酸碱清洗工艺,以适应粘接工艺的需要。

2)采用固化温度低于100℃的导电型粘接剂,配胶后将粘接剂均匀涂敷在波导元件的粘接表面上。

图12-26

3)固化条件为150kPa,100℃,3h。

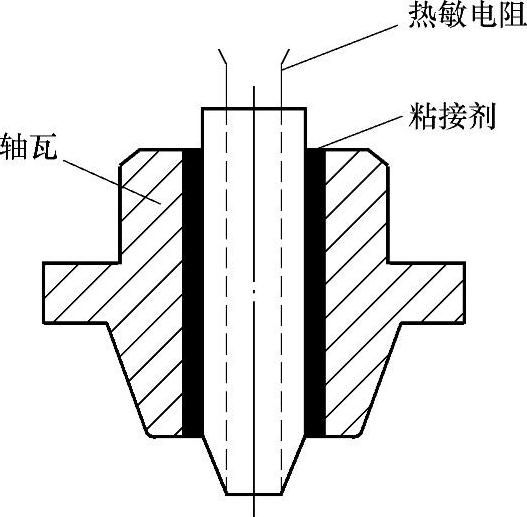

图12-27:热敏电阻温度计与轴瓦的粘接。热敏电阻温度计可用于测量微小物体的温度或测量物体的微小温度变化,在电子线路中作温度补偿用。热敏电阻是一种电阻值随温度变化而变化的半导体电阻器,通常用铜、镍、钴、锰等金属的氧化物制成,具有体积小,热容量小,灵敏度高等特点。但热敏电阻温度计与轴瓦的连接,较为困难。采用粘接,能有效地解决这一问题,不仅粘接强度高,而且不会影响测量的准确性和灵敏度。粘接后经油压试验,如果不发生泄漏和脱胶,则能够达到使用要求。

粘接工艺如下:

1)用丙酮清洗,用硫酸表面处理液清洗热敏电阻温度计。

2)采用单组分环氧树脂粘接剂,将胶液直接灌入配合面的间隙中。

3)将热敏电阻温度计插入轴瓦,安装固定。

4)固化,固化条件:120℃,3h。

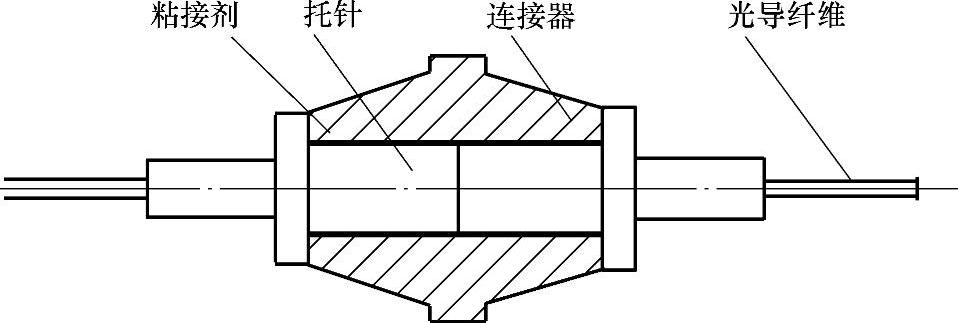

图12-28:光导纤维连接器的粘接。光导纤维通信是一门新技术,它具有容量大,抗干扰性好等特点。光导纤维连接器的制造精度要求很高,采用一般的机械连接方式难以保证质量。采用粘接技术,能粘接各种材料(玻璃、石英、塑料等)制成的光导纤维,具有足够的粘接强度,而且不会影响光导纤维通信的各项性能。

图12-27

图12-28

粘接工艺如下:

1)对光导纤维连接器的毛细管外壁、套管内外表面及扦针内壁等粘接表面进行清洗。

2)采用低粘度环氧树脂粘接剂。涂敷后进行安装固定,并用准直导管准确校准水平度。

3)固化。

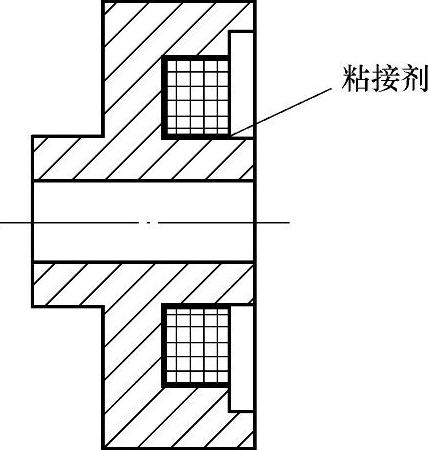

图12-29:线圈架与壳体的粘接。线圈是电路中获得振荡、谐振、耦合、滤波、扼流等作用或感应电动势的重要元件,线圈架与壳体的连接一直存在工艺复杂、强度不高等问题。采用粘接,简单易行,成本低廉,稳妥可靠,施工周期短,使用寿命长,能确保粘接部位不发生脱落。

粘接工艺如下:

1)对线圈架与壳体粘接部位用无水乙醇进行清洗并晾干。

2)采用环氧树脂粘接剂,涂胶后用夹具夹持。

图12-29

3)固化,固化条件:60℃,2h。

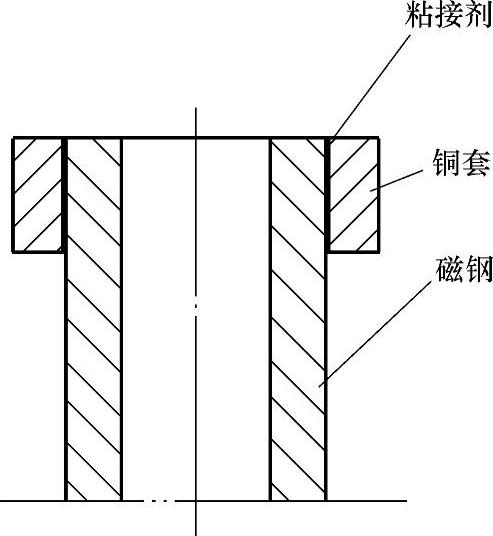

图12-30:齿轮流量计铜套与磁钢的粘接。齿轮流量计铜套与磁钢的连接,原先用与磁钢相等长度的铜套套在圆柱体磁钢外,再铆接在一起。现采用粘接,改用原长度1/5的铜套粘接在磁钢外,即可获得相同的性能。而且磁钢外圆的加工精度也可大幅度下降。齿轮流量计要长期在120℃高温的燃油介质中工作,采用粘接工艺,不仅能满足在高温燃油介质中工作的使用要求,而且能将使用寿命延长至2×104h。

粘接工艺如下:

1)对磁钢外圆及铜套内壁进行清洗,并去除毛刺。

2)采用单组分环氧树脂粘接剂。涂敷后,将磁钢轻轻推入铜套内。

图12-30

3)固化。

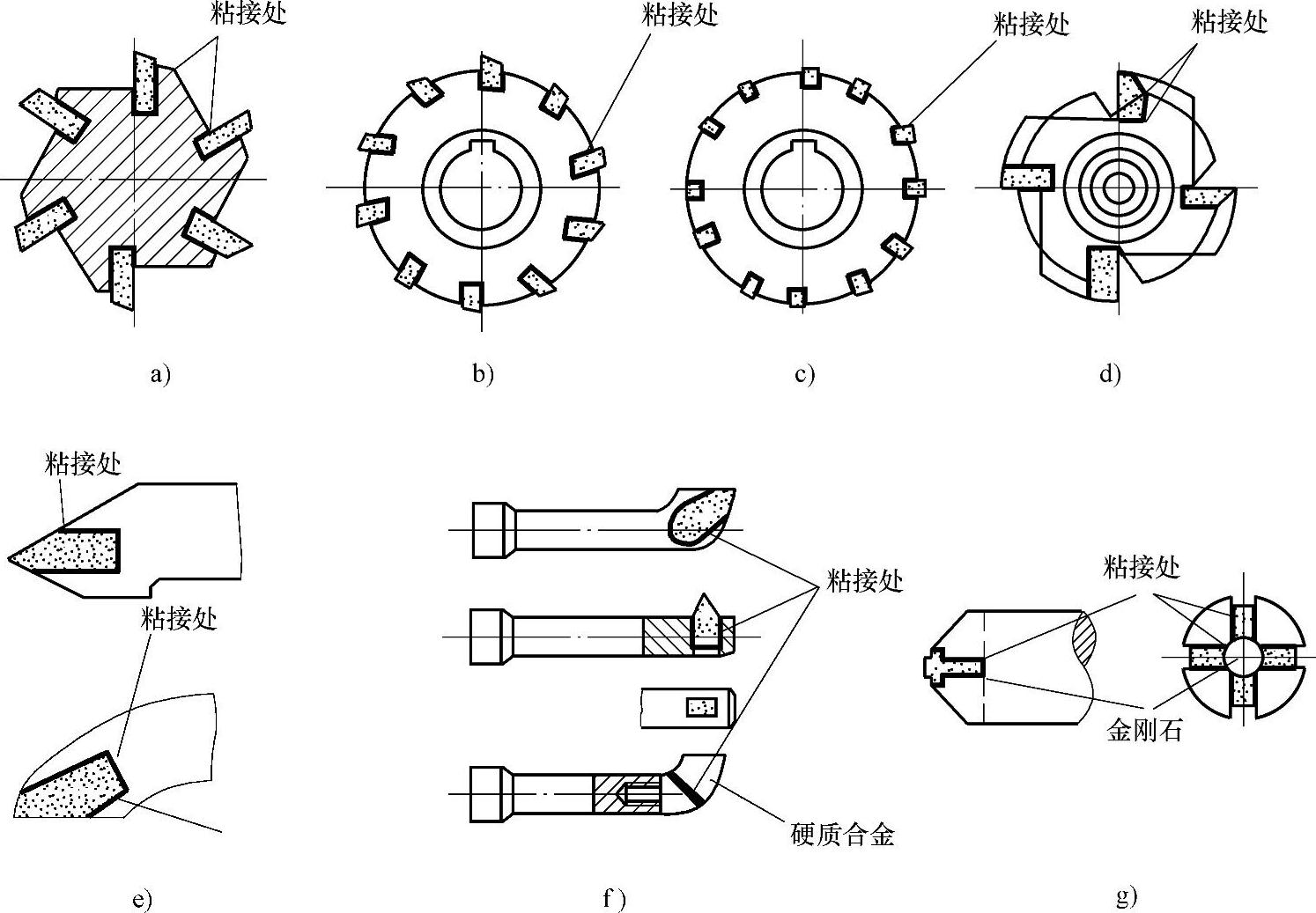

图12-31:几种刀具的粘接。刀具的粘接,一般都是用嵌入的方法,粘接剂只起连接的作用,不承受力。a)铰刀的粘接;b)错齿三面刃铣刀粘接;c)直齿三面刃铣刀粘接;d)三面刃铣刀粘接;e)陶瓷刀具的粘接;f)硬质合金刀具的粘接;g)金刚石刀具的粘接。

图12-31

粘接工艺如下:

1)将加工好的刀盘或刀杆和硬质合金刀片用丙酮或汽油清洗干净后,再用盐酸等溶液处理干净再烘干。

2)配制粘接剂,常用的有无机胶或环氧胶。

3)在粘接处涂胶,安装好后,在60~70℃,加热2~4h。

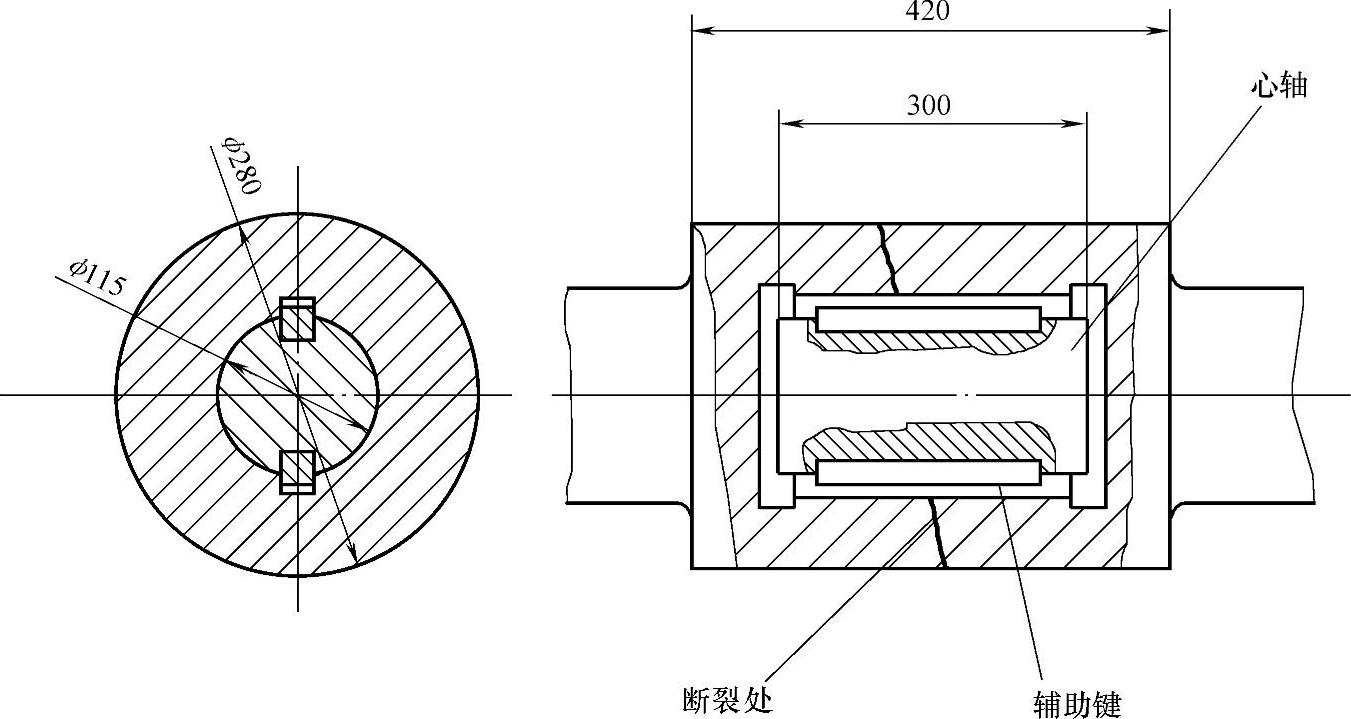

图12-32:轧铝机主动辊胶接方法。轧铝机主动辊为铸铁,直径ϕ280mm,由于内部铸造缺陷而断裂,采用磷酸-氧化铜无机粘接剂修复。

图12-32

粘接前准备:

1)将两段断辊对准结合,划线定位。

2)分别加工出深150mm的孔(两段断辊孔长均约为150mm)和退刀槽。

3)加工出45钢的心轴(轴尺寸为ϕ115mm×300mm)和两根辅助键。

4)铣出两键槽。

粘接过程:

1)将轧辊立起,放入心轴和键。

2)将上半段轧辊与下半段轧辊对准划线合上。

3)再将上半段轧辊吊起,对粘接面仔细清洗。

4)调配粘接剂,在所有粘接面上涂胶,并将键槽空隙处填满粘接剂。

5)对准划线合上轧辊,施加一定压力,挤出多余粘接剂。

6)用炭炉烘烤固化。

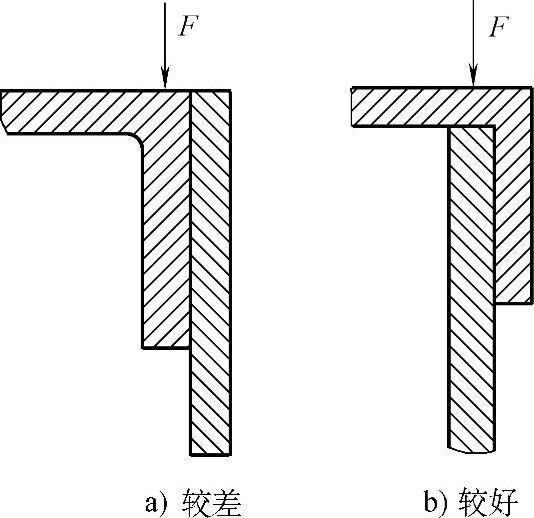

图12-33:改进粘接接头的结构,避免粘接面受剪切力。a)粘接接头的结构,粘接面承受剪切力:b)改进粘接接头的结构,使载荷由钢板承受,避免粘接面受剪切力。

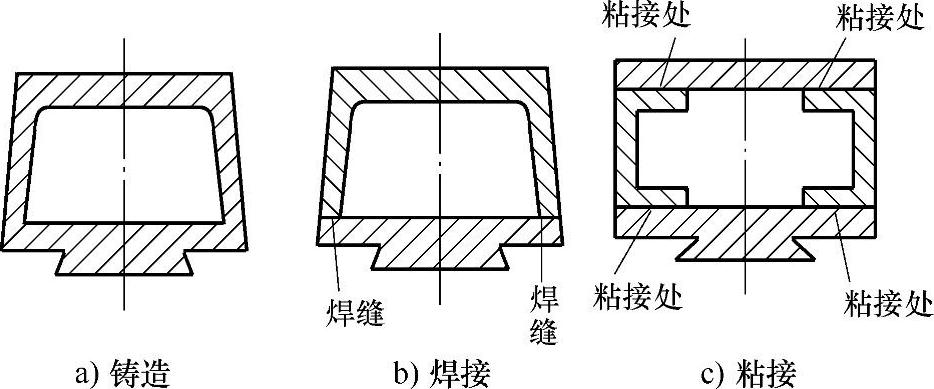

图12-34:铣床悬梁结构采用粘接与铸、焊的特点比较。由于粘接的强度比铸造、焊接低,因此在设计时,应有较大的粘接面积。但粘接比铸造重量轻,比焊接变形小。

图12-33

图12-34

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。