1.教学目的

1)掌握常用固定循环指令及其应用。

2)掌握机用丝锥的使用,学会内螺纹加工。

3)掌握圆孔及圆弧槽加工方法,学会控制位置精度的方法。

2.实训内容

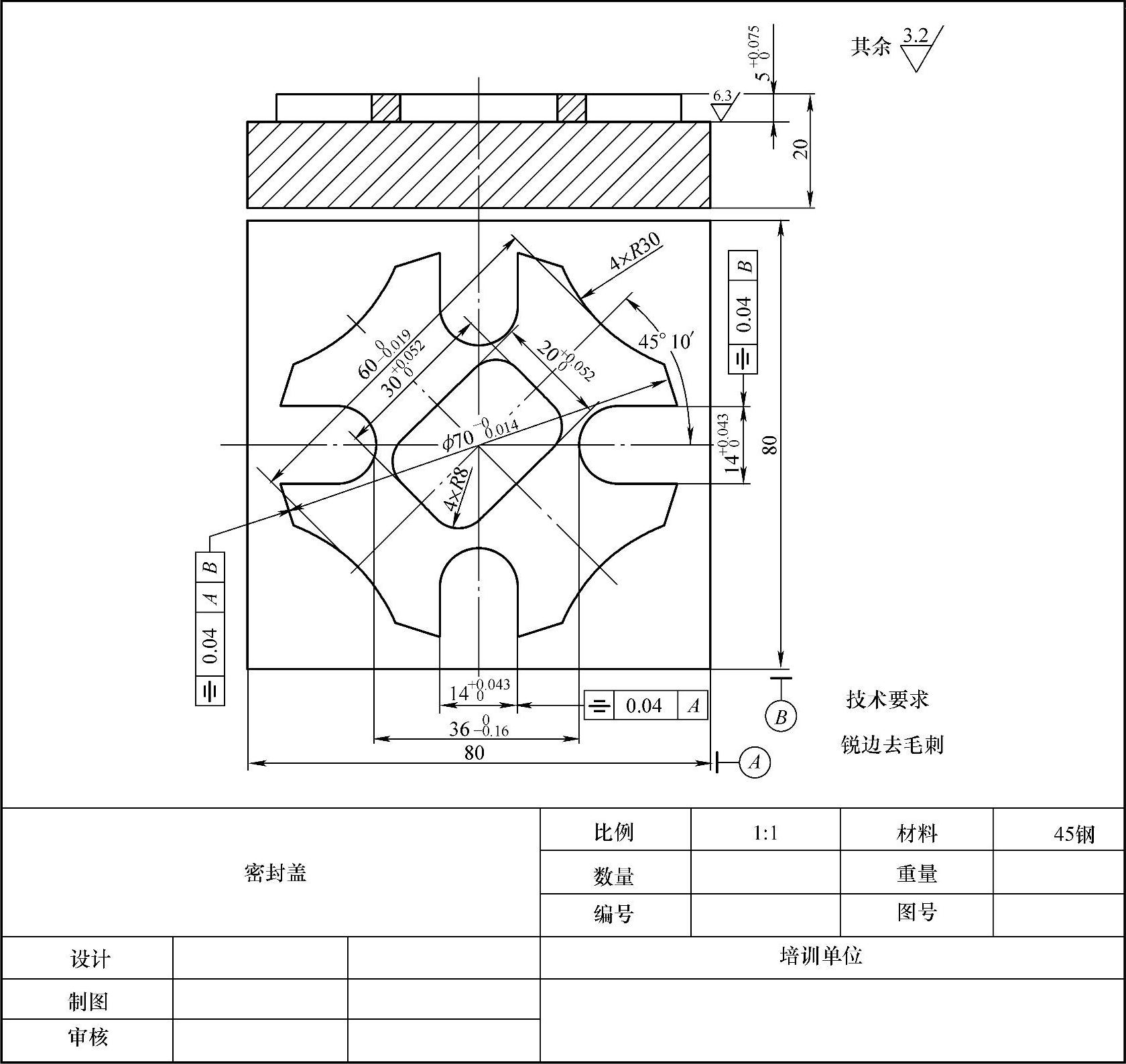

(1)零件图(图9-3)

图9-3 密封盖

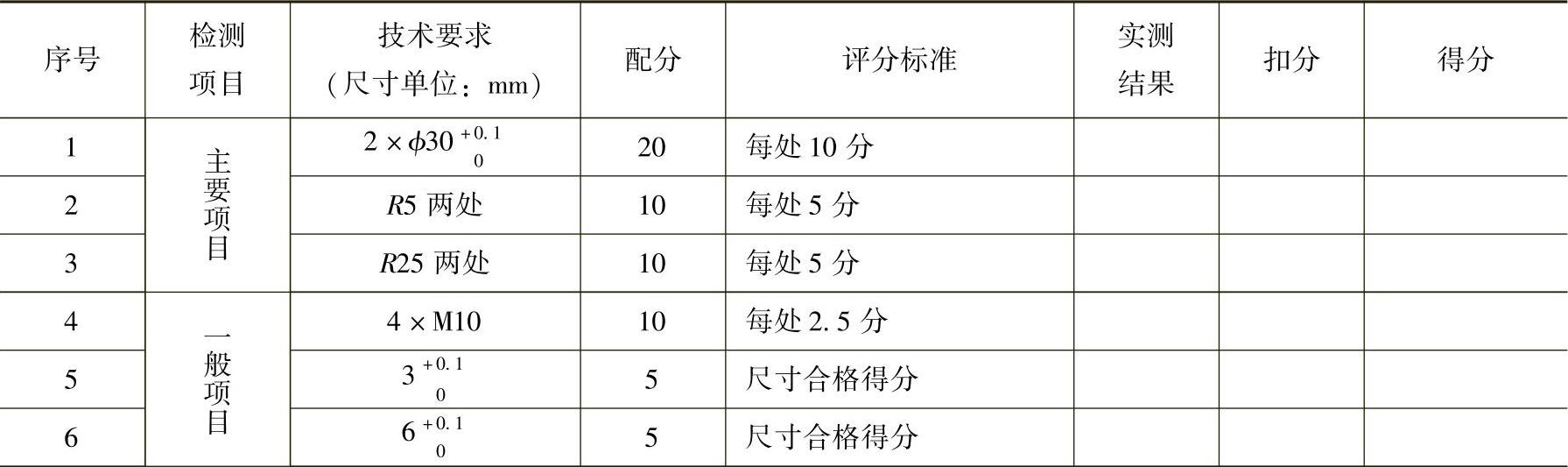

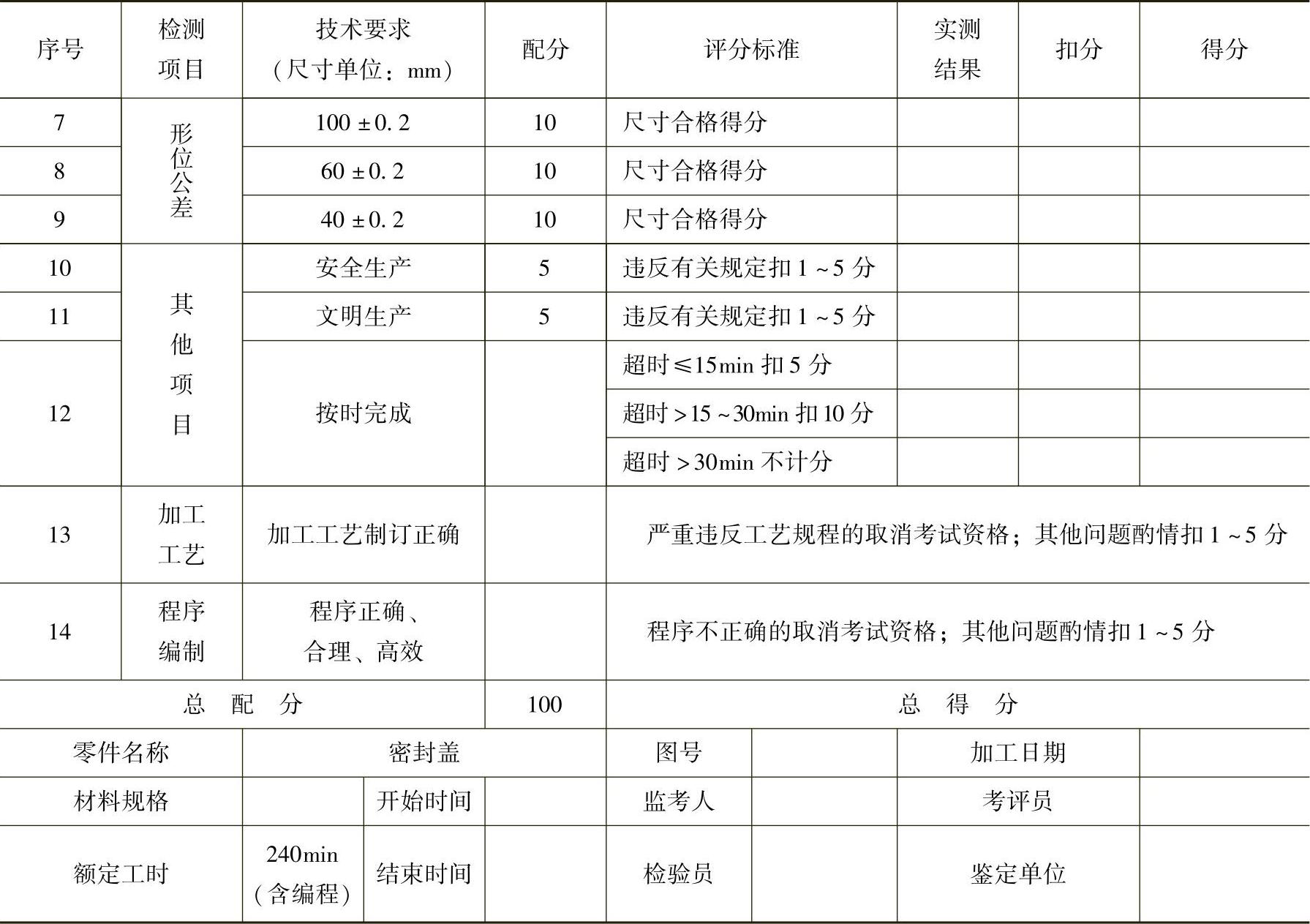

(2)评分表

零件编号:____单位:____姓名:____准考证号:____

(续)

3.加工工艺

(1)零件图分析 该零件由圆孔、圆弧槽及内螺纹组成,用到的刀具较多。

(2)加工路线的确定

1)先用中心钻钻4个螺纹的中心孔、两个ϕ30的中心孔。

2)用麻花钻钻4×M10螺纹孔的底孔,注意钻头尺寸与螺纹小径尺寸相一致。

3)用麻花钻钻两个ϕ30的孔,为后面铣孔做准备。

4)用丝锥攻4×M10螺纹。

5)用立铣刀粗铣两个ϕ30孔,留0.5mm的精加工余量;精铣ϕ30孔到尺寸。

6)粗铣、精铣圆弧槽到尺寸。

(3)装夹方案的确定 工件采用平口钳装夹,下用垫铁支承,伸出钳口5mm左右,用百分表找正。

(4)刀具的选择 孔加工用中心钻、麻花钻、立铣刀,圆弧槽加工用键槽铣刀,螺纹加工用丝锥。

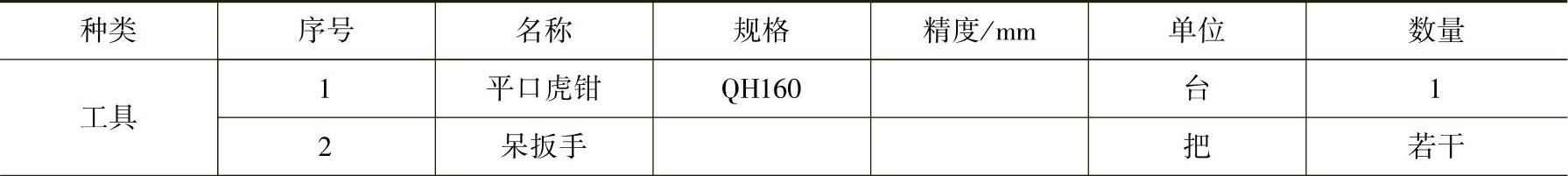

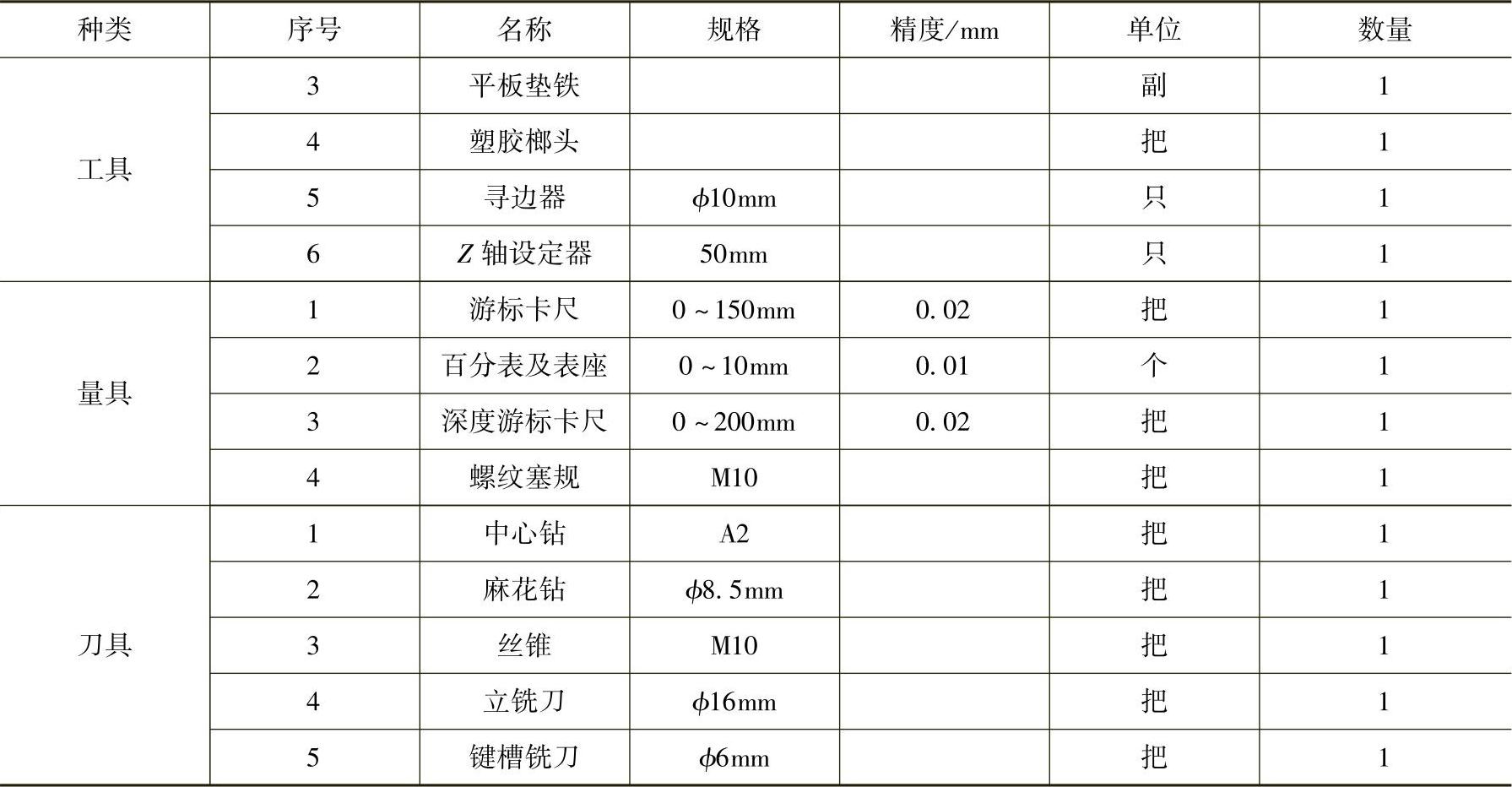

工具、量具、刀具清单见表9-7。

表9-7 工具、量具、刀具清单

(续)

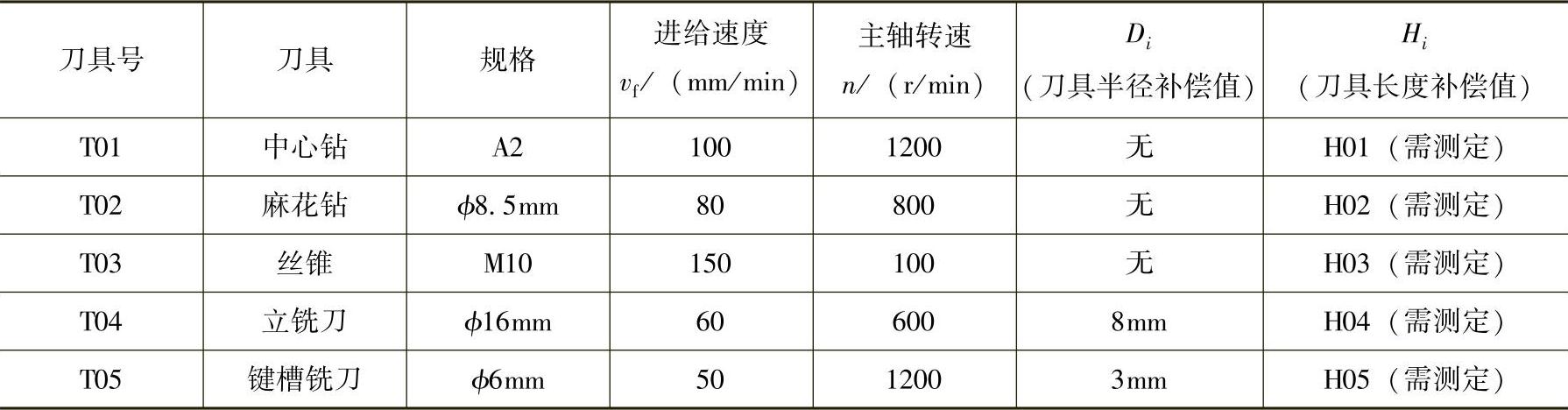

(5)切削用量的选择 根据被加工零件质量要求、工件材料、刀具材料以及加工的不同阶段等选取合适的切削用量。切削用量的选择见表9-8。

表9-8 切削用量的选择

(6)工件坐标系原点 根据工件坐标系原点选择原则,工件坐标系原点设在工件上表面几何中心处。

(7)数值计算 根据图形的几何关系,计算出各基点的坐标值。这里的关键是要计算R25和R5相切圆弧的4个切点坐标,为编程做好准备。

4.程序编制

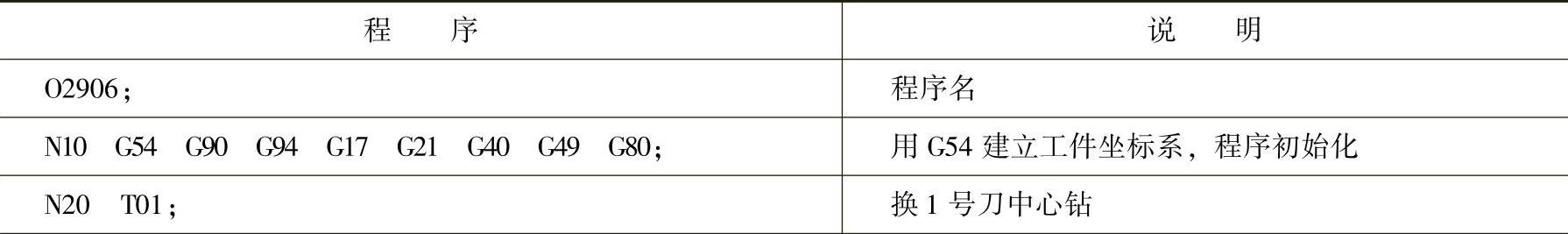

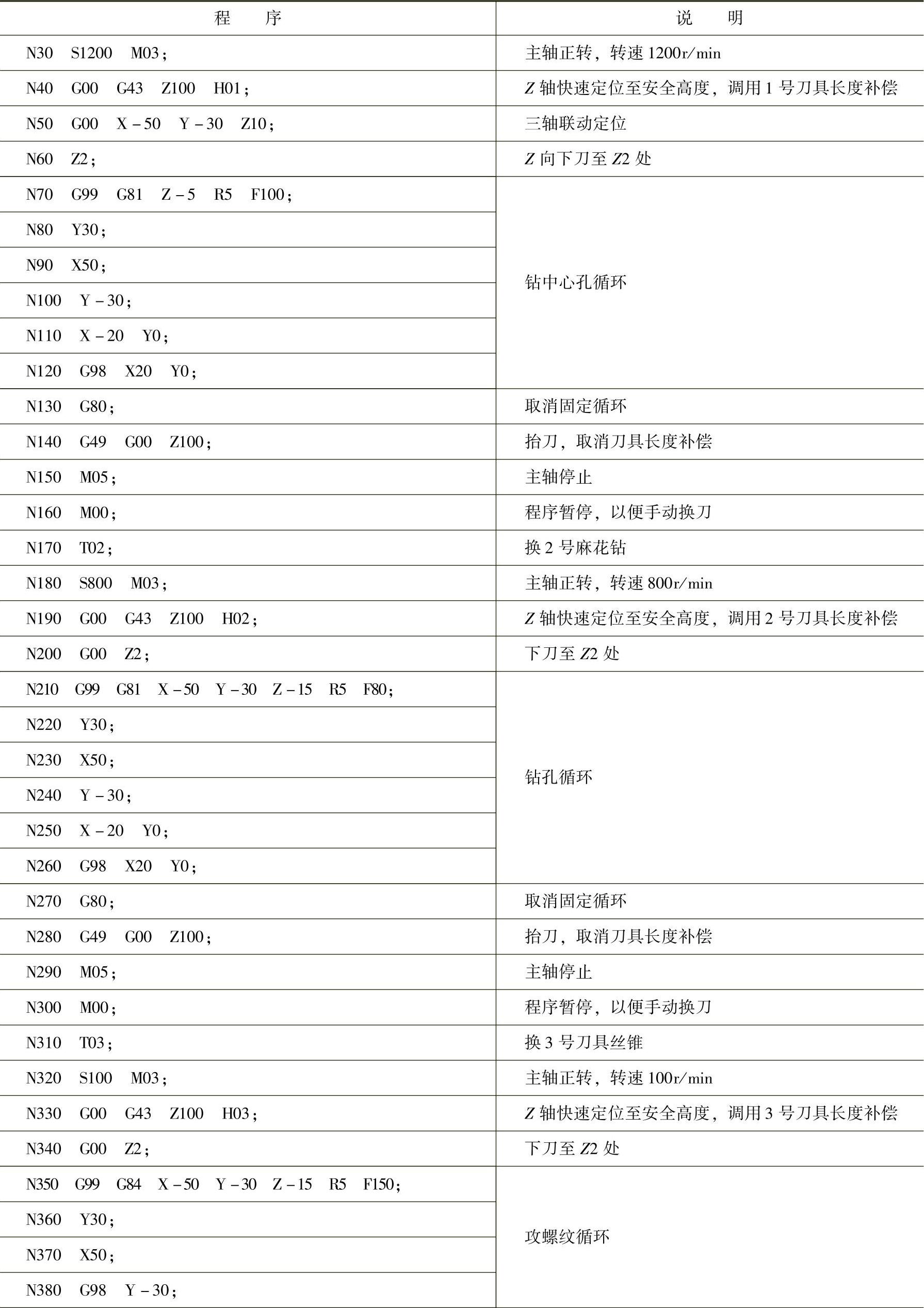

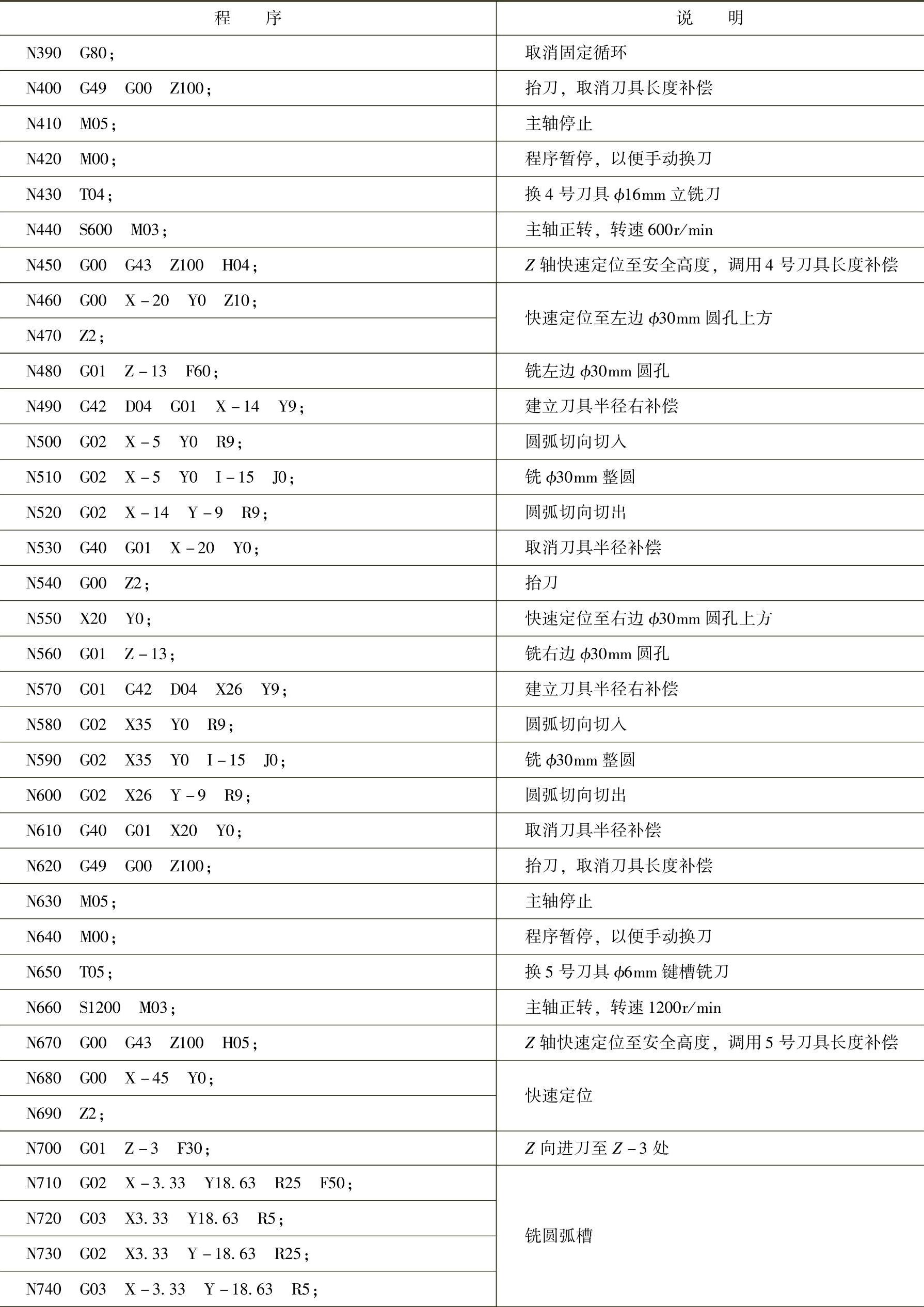

FANUC 0i系统加工程序及其说明见表9-9。

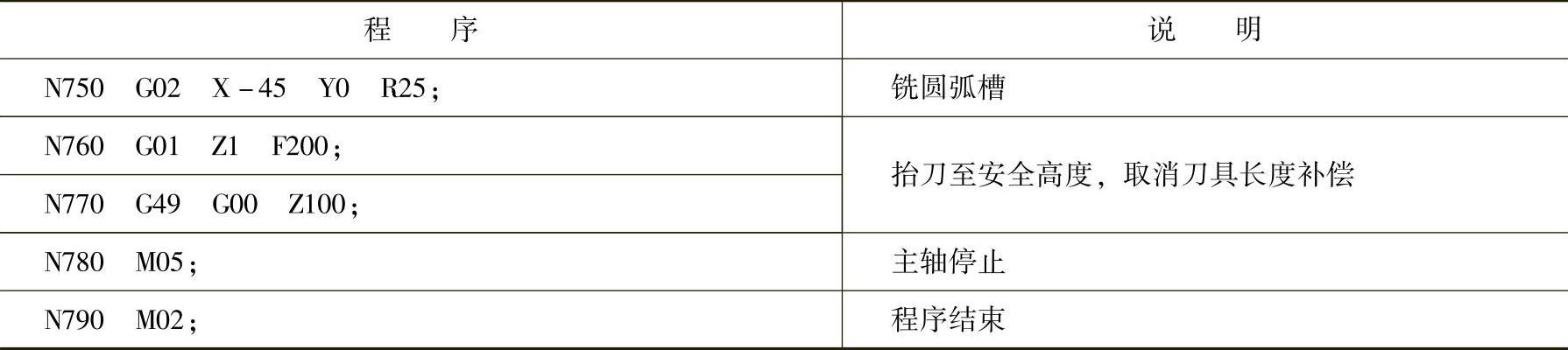

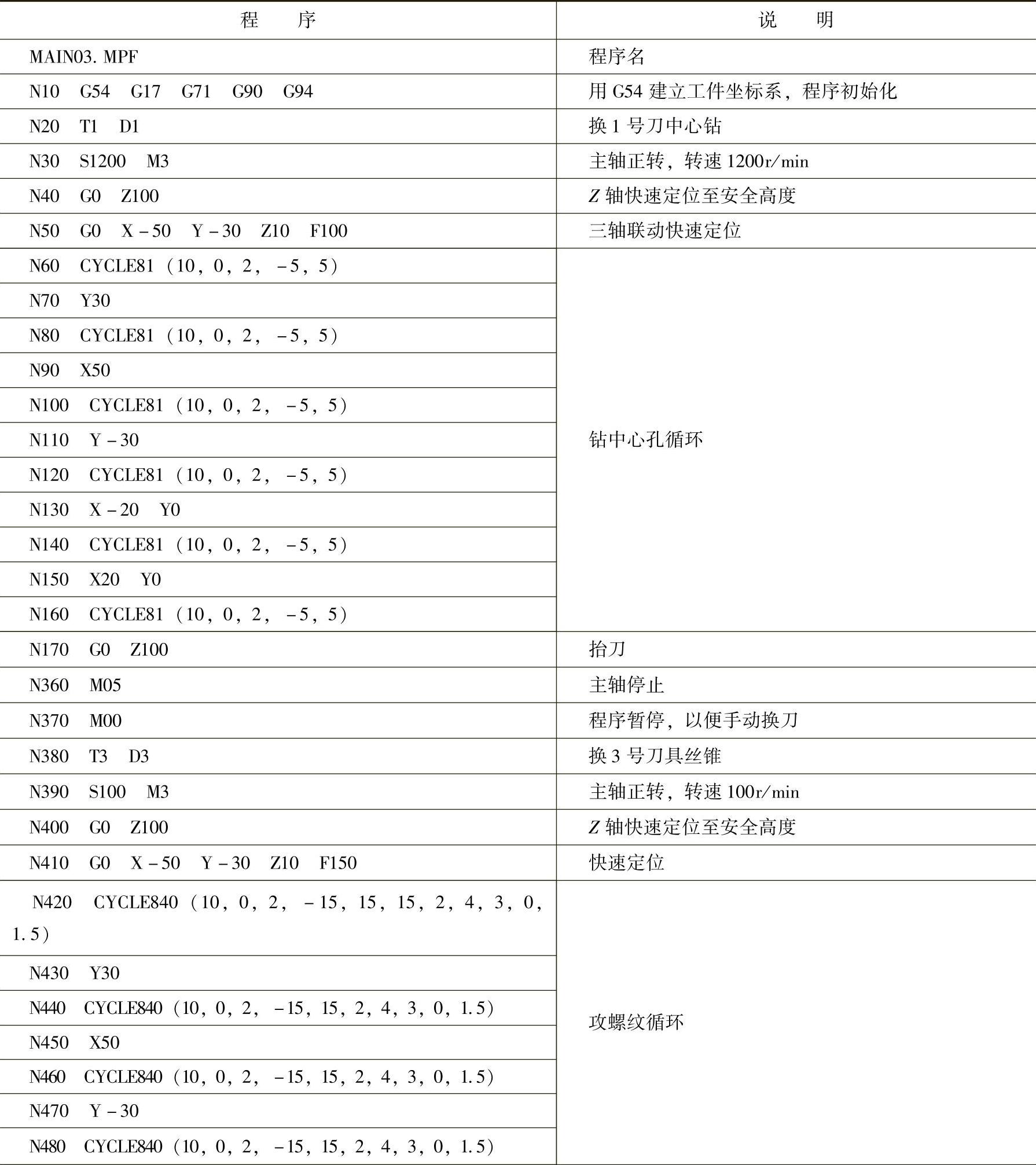

SINUMERIK 802D系统加工程序及其说明见表9-10。(https://www.daowen.com)

表9-9 加工程序及其说明(FANUC 0i系统)

(续)

(续)

(续)

表9-10 加工程序及其说明(SINUMERIK 802D系统)

(续)

5.数控加工操作步骤

(1)机床的开机 机床在开机前,应先进行机床的开机前检查。确认没有问题之后,先接通机床总电源,然后接通控制系统电源,此时,在显示屏上应出现机床的初始位置坐标。检查操作面板上的各指示灯是否正常,各按钮、开关是否处于正确位置;显示屏上是否有报警显示;液压装置的压力表是否在正常的范围内等。若有问题应及时处理;若一切正常,就可以进行下面的操作。

(2)回参考点操作 开机正常后,首先应进行手动回参考点(回零)操作。选择“回参考点”方式,先按下 键,再按下

键,再按下 、

、 键,使各坐标轴回到参考点。

键,使各坐标轴回到参考点。

(3)程序的输入与编辑 将编好的加工程序输入数控系统,程序的输入与编辑具体操作详见7.2节(FANUC0i系统)和7.5节(SINUMERIK 802D系统)。

(4)程序的图形模拟运行 正式运行程序加工零件之前,需要进行图形模拟运行以校验程序。如有错误,则修改程序,直至程序调试正确为止。程序图形模拟运行的具体步骤详见7.2节(FANUC 0i系统)和7.5节(SINUMERIK 802D系统)。

(5)工件的装夹 最好用专用夹具,以ϕ25mm和ϕ12mm两孔定位进行装夹。也可使用通用夹具装夹,但需找正以保证两圆连心线与X轴方向平行。

(6)刀具的安装 把铣刀装夹在铣刀刀柄中,然后把铣刀柄装入铣床主轴;如果是加工中心,则要把所有刀具全部装入刀库中。

(7)对刀操作 通过对刀,建立工件坐标系。这里采用寻边器和Z轴设定器对刀。对刀操作具体步骤详见7.3节(FANUC 0i系统)和7.6节(SINUMERIK 802D系统)。

(8)空运行与仿真检验 空运行是指刀具按系统参数指定的速度运行。此时,程序中指定的进给速度无效。空运行一般用来在机床不安装工件的情况下检查刀具运动轨迹是否正确,为安全起见,常把基础坐标系中Z值提高50~100mm后运行程序。具体操作步骤可参见8.1.1节。

仿真检验:用仿真软件在计算机上进行仿真检验,观察加工过程,检验程序是否正确。

(9)零件自动加工步骤

1)FANUC 0i系统:首先在“EDIT”(编辑)方式下选择要运行的加工程序;然后将“方式选择”旋钮置于“MEM”(自动运行)方式;最后按下“循环启动”按钮运行程序。

2)SINUMERIK 802D系统:首先按“自动方式”键选择自动运行方式;其次按“程序管理器”键,用光标键把光标移动到要执行的程序上;然后按软键“执行”来选择要运行的加工程序;最后按下“数控启动”键执行程序,开始零件自动加工。

注意:按“循环启动”键前,应先调整各倍率开关到较小状态,机床正常加工过程中适当调整倍率以保证加工顺利进行。

(10)零件检测 零件加工完后,按图样要求进行检测。首件试切如有误差,应分析产生的原因并加以修改。

(11)加工完毕,清理机床 加工完毕,收好工、量具,清理机床并做好相关收尾工作。

6.安全操作和注意事项

1)工件装夹时,应考虑垫铁与加工部位是否干涉。

2)钻孔加工前,应先用中心钻钻中心孔,并保证中心钻与麻花钻对刀的一致。

3)正确合理选择切削用量。

4)正确合理应用钻孔循环和攻螺纹循环指令。

5)FANUC系统T1、T2、T3、T4、T5五把刀的长度补偿分别存入H01、H02、H03、H04、H05长度补偿号中,调用格式为G43/G44Z_H_,G49为取消刀具长度补偿;而西门子系统则将刀具长度补偿值分别存入T1(D1)、T2(D2)、T3(D3)、T4(D4)、T5(D5)的刀沿中,加工时直接调用即可。即刀具调用后,刀具长度补偿立即生效,调用格式为T_D_。

6)刀具半径补偿必须与G41/G42一起执行才有效,格式为G01/G00G41D_或G01/G00G42D_,G40为取消刀具半径补偿。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。