8.1.2.1 项目实训目标

1.知识目标

1)掌握刀具补偿功能(刀具半径、长度补偿)及子程序的应用。

2)掌握平面内轮廓加工工艺的制订方法。

3)掌握平面内轮廓加工刀具及切削用量的选择。

4)掌握平面内轮廓加工程序的编制。

2.技能目标

1)掌握平面内轮廓加工方法。

2)掌握平面内轮廓尺寸控制方法。

3)能用CAD软件查询各基点坐标。

4)能独立操作机床,顺利完成零件的加工。

8.1.2.2 项目实训课题

平面内轮廓加工

1.零件图样及加工要求

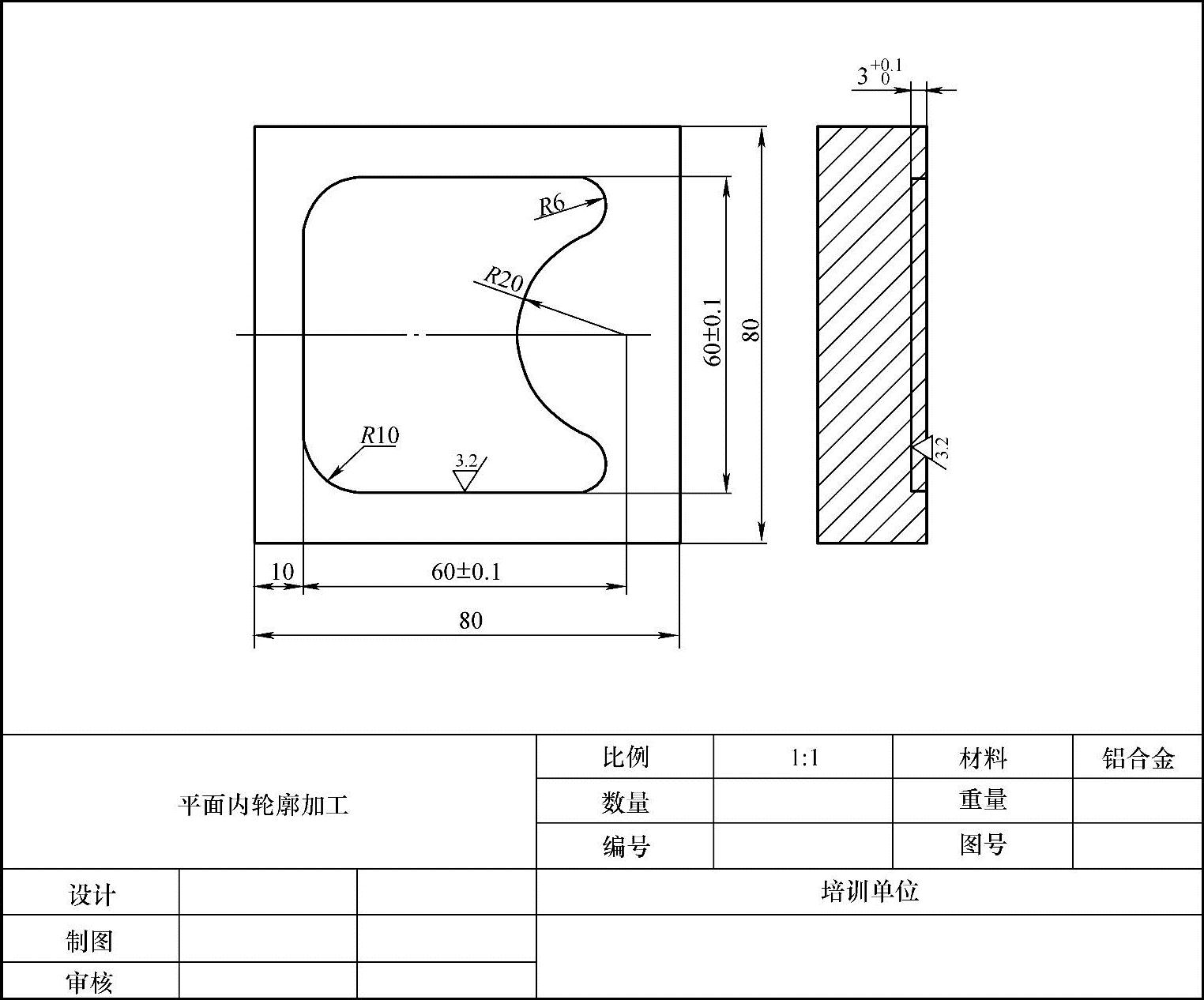

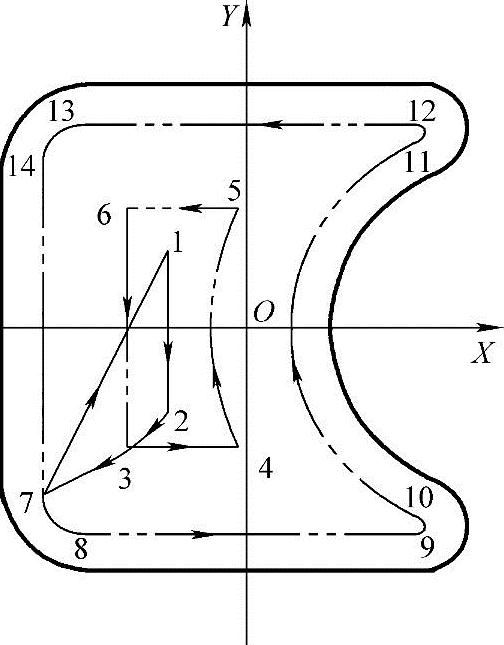

【例8-2】 在数控铣床上加工如图8-5所示零件,毛坯尺寸为80mm×80mm×20mm,材料为铝合金。请编写零件加工程序并上机床操作,加工出该零件。

图8-5 平面内轮廓加工零件图

2.工艺分析

(1)零件图分析 该零件是由直线、圆弧组成的平面内轮廓,编程时用到G00、G01、G02/G03等指令。可把平面内轮廓编成子程序,主程序则通过换刀并调用子程序来对工件进行粗、精加工。

(2)确定加工路线

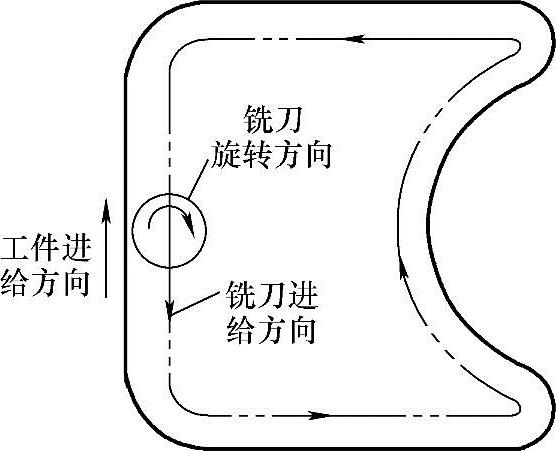

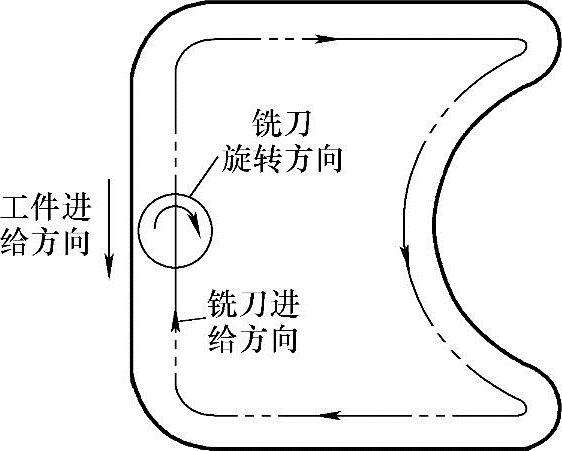

1)铣削方向的确定。铣刀沿内轮廓逆时针方向铣削时,铣刀旋转方向与工件进给运动方向一致为顺铣,如图8-6所示。铣刀沿内轮廓顺时针方向铣削时,铣刀旋转方向与工件进给运动方向相反为逆铣,如图8-7所示。一般尽可能采用顺铣,即在铣内轮廓时采用铣刀沿内轮廓逆时针的铣削方向为好。

2)选择切入、切出方式。铣削封闭内轮廓表面时,刀具无法沿轮廓线的延长线方向切入、切出,只有沿法线方向切入、切出或沿圆弧切入、切出。本课题选择法线方向切入和切出,切入、切出点应选在零件轮廓两几何要素的交点上,而且进给过程中要避免停顿。

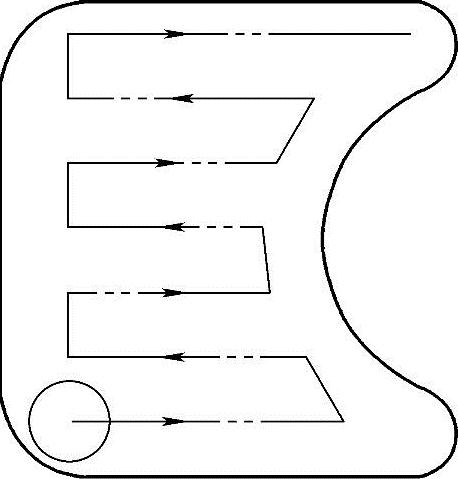

3)进给路线的确定。内轮廓的进给路线有行切、环切和综合切削三种切削方法。图8-8所示为行切法,图8-9所示为环切法;综合切削法是先行切后环切。行切与环切进给路线都能切净内轮廓中的全部面积,不留死角,不伤轮廓,同时能尽量减少重复进给的搭接量。不同点是行切法的进给路线比环切法短,但行切法在每两次进给的起点与终点间留下残留面积,而达不到所要求的表面粗糙度。用环切法获得的表面粗糙要好于行切法,但环切法需要逐次向外扩展轮廓线,刀位点计算复杂、刀具路径长。加工中可结合行切、环切的优点,采用综合切削法:先用行切法去除中间部分余量,最后用环切法加工内轮廓表面,既可缩短进刀路线,又能获得较好的表面质量。

图8-6 铣削方向为顺铣

图8-7 铣削方向为逆铣

图8-8 行切法

(www.daowen.com)

(www.daowen.com)

图8-9 环切法

本课题由于内轮廓余量不多,选择环切法并由里向外加工,加工行距取刀具直径的50%~90%左右,加工路线如图8-9所示。

刀具由1→2→3→4→5→6→7→8→9→10→11→12→13→14→7→1的顺序按环切方式进行加工;刀具从点3运行至点7时建立刀具半径补偿;加工结束时刀具从点7运行至点1过程中取消刀具半径补偿。

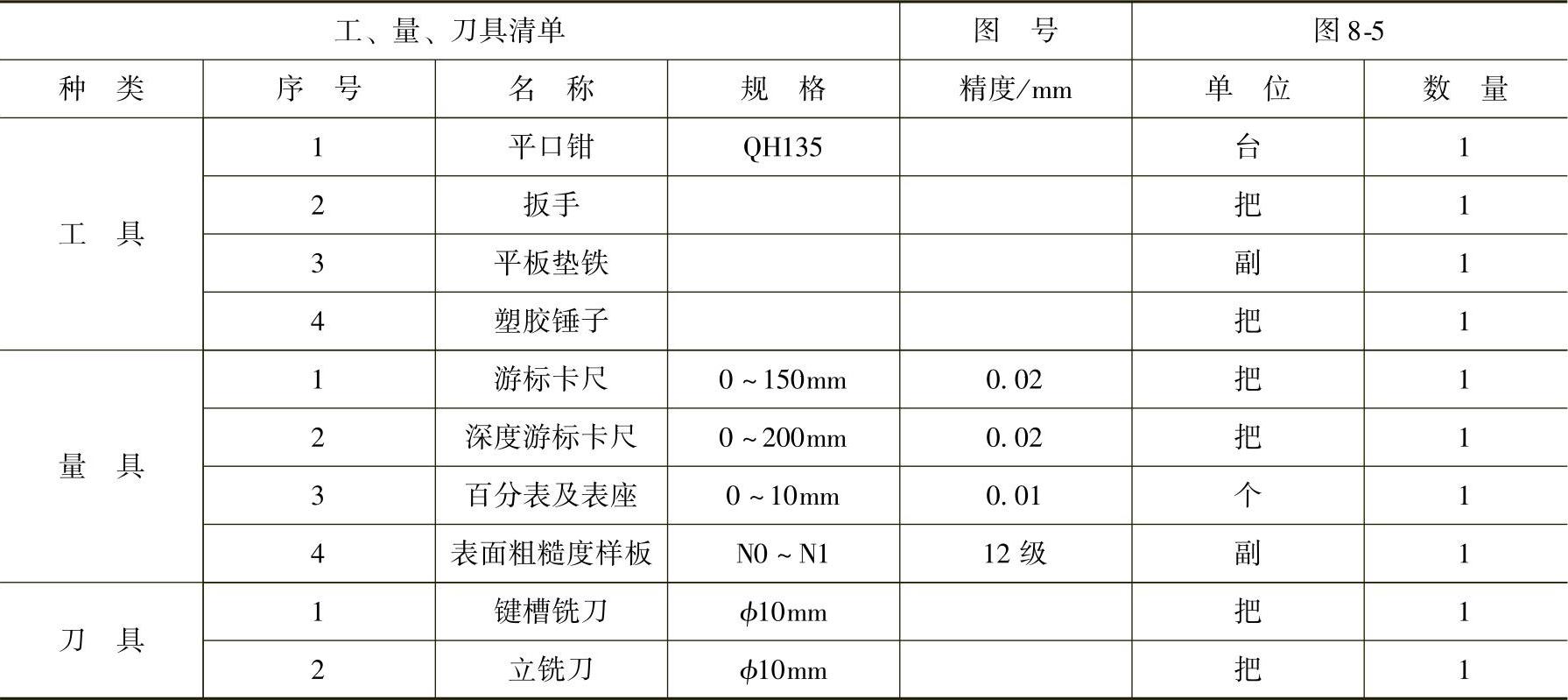

(3)装夹方案的确定 工件采用平口钳装夹,下用垫铁支承,其他工具见表8-6。

(4)刀具的选择 铣内轮廓刀具的半径必须小于内轮廓最小圆弧半径,否则将无法加工出内轮廓圆弧。本课题内轮廓最小圆弧轮廓半径为6mm,故所选铣刀直径不得大于12mm,此处选用直径为10mm的铣刀。粗加工用键槽铣刀铣削;精加工用能垂直下刀的立铣刀或用键槽铣刀替代。加工材料为硬铝,铣刀材料用普通高速钢即可。

表8-6 平面内轮廓加工的工、量、刀具清单

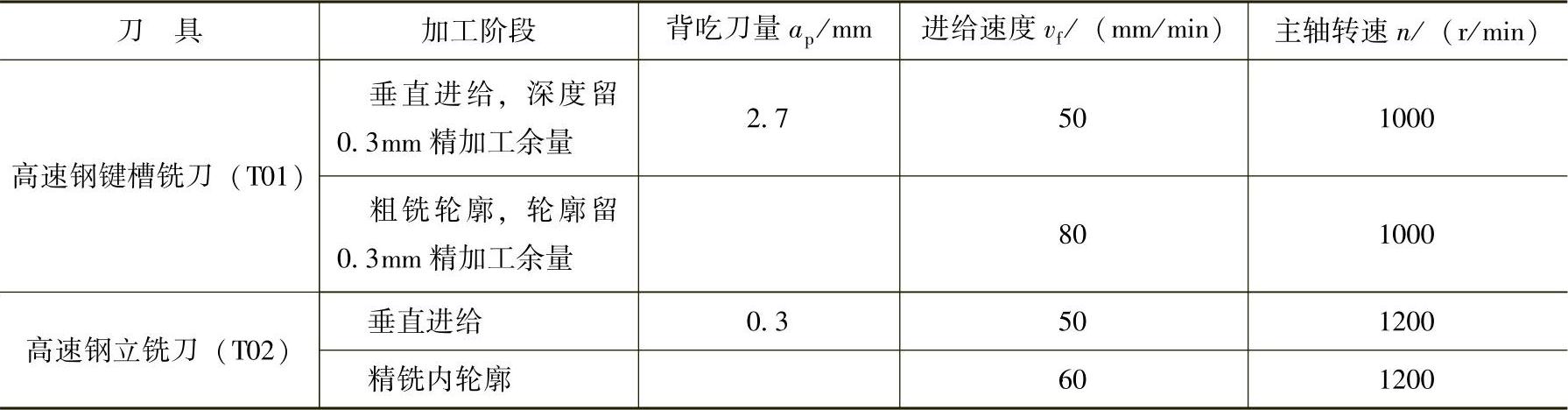

(5)切削用量的选择 根据被加工零件质量要求、工件材料、刀具材料以及加工的不同阶段等选取合适的切削用量。该工件材料为硬铝,易切削,粗铣背吃刀量除留0.3mm精加工余量外,其余一刀切除;切削速度(主轴转速)可适当高些,进给速度50~100mm/min。垂直进给速度要选择小些。切削用量的选择具体见表8-7。

表8-7 粗、精铣平面内轮廓加工的切削用量

(6)工件坐标系原点的选择 根据工件坐标系原点选择原则,将工件坐标系建立在工件几何中心上,Z轴零点设置在工件的上表面,如图8-9所示。

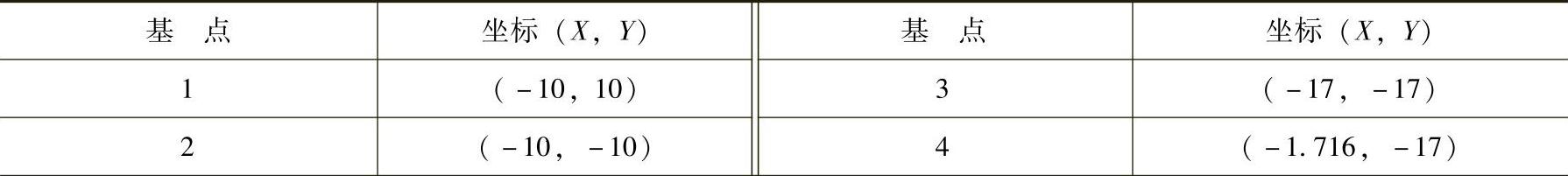

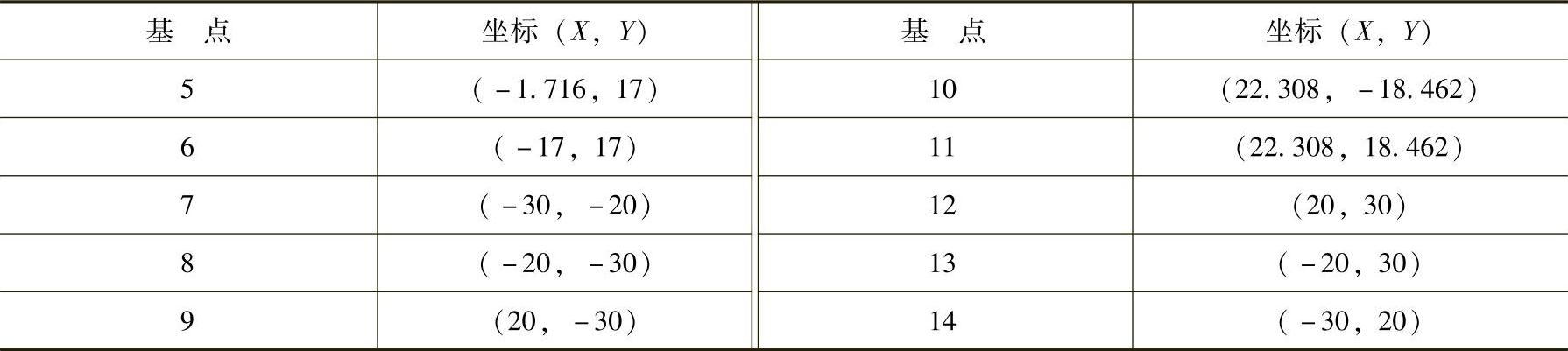

(7)数值计算 本课题不仅要计算基点7、8、9、10、11、12、13、14等坐标,还要计算环切余量时1、2、3、4、5、6点坐标。其中,点1、2、3、4、5、6、9、10、11、12坐标不易计算,可采用CAD软件查找点坐标的方法。具体做法:在二维CAD软件(如AutoCAD或CAXA电子图板)中画出内轮廓图形(注意工件坐标系与CAD软件坐标系一致,坐标原点重合),然后把鼠标放置在各点上可通过软件屏幕下方显示出该点坐标或用软件查询工具查找各点坐标,见表8-8。

表8-8 基点坐标 (单位:mm)

(续)

3.程序编制

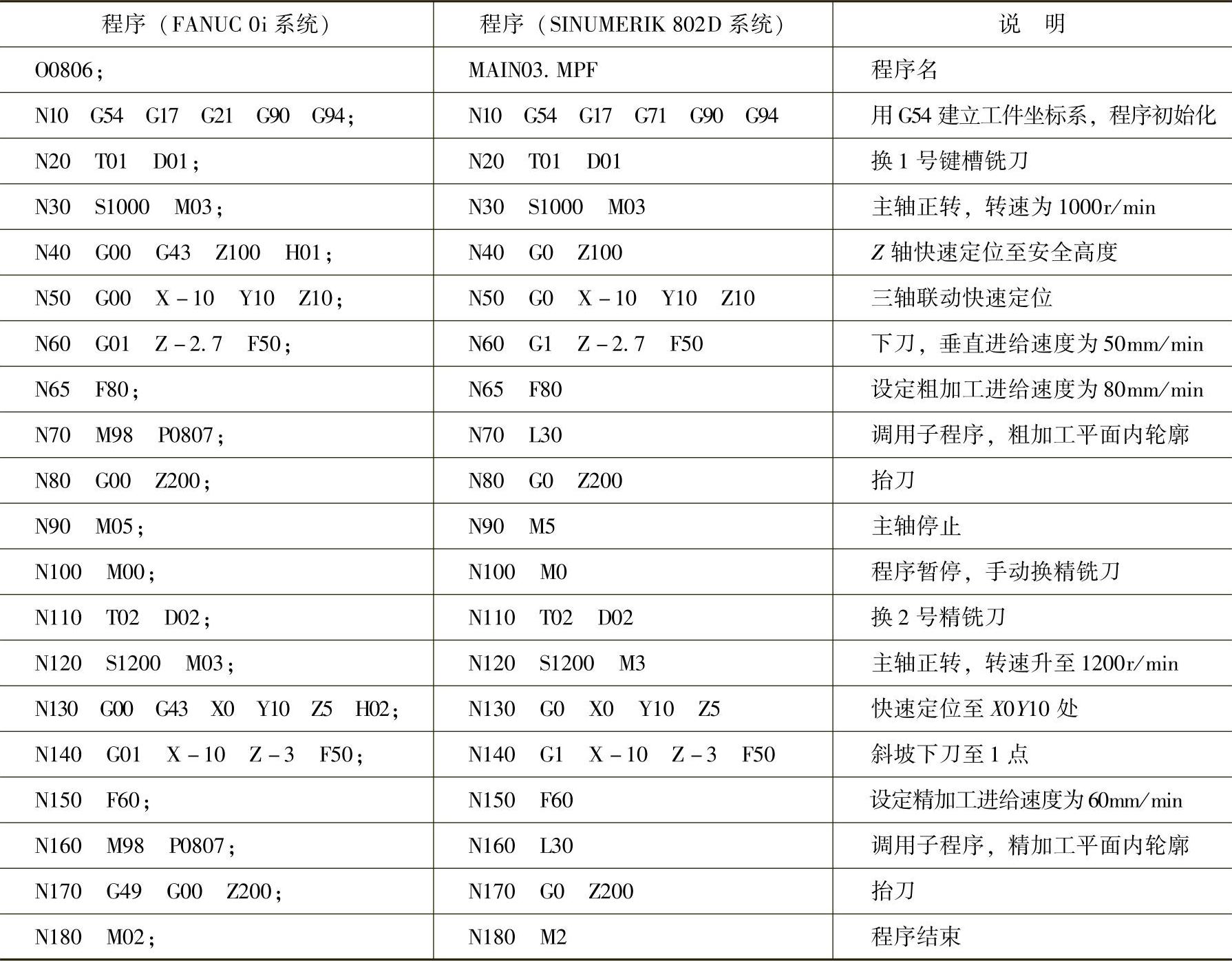

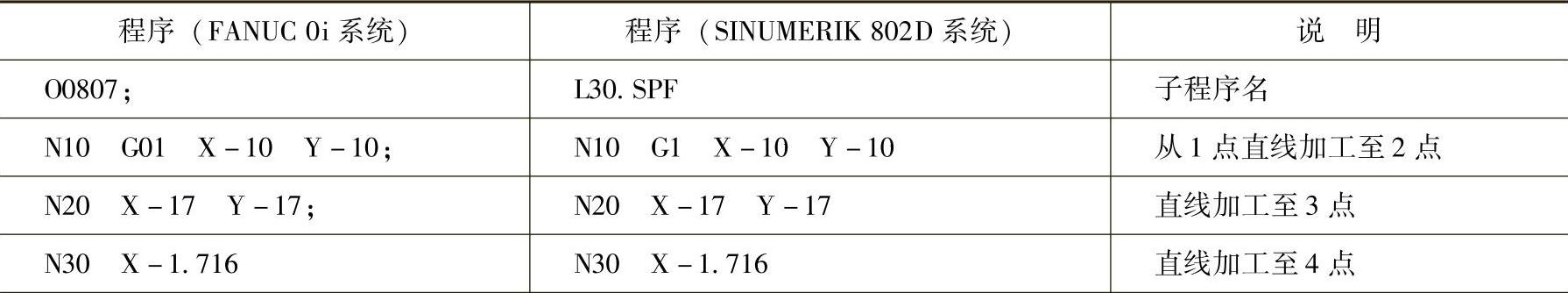

零件加工的主程序和子程序及其说明见表8-9和表8-10。

表8-9 主程序及其说明

表8-10 子程序及其说明

(续)

如果用加工中心加工,只需把手动换刀用自动换刀指令替代即可,即把主程序N100段程序改成自动换刀指令T02 M06。

4.数控加工

数控加工操作步骤参考8.1.1(略)。

5.安全操作和注意事项

安全操作和注意事项参考8.1.1(略)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。