8.1.1.1 项目实训目标

1.知识目标

1)掌握刀具长度补偿指令及其应用(FANUC系统)。

2)掌握刀具半径补偿指令及其应用。

3)掌握平面外轮廓切向切入与切出方式。

4)掌握平面外轮廓加工工艺的制订方法。

5)掌握平面外轮廓加工程序的编制。

2.技能目标

1)掌握两种系统正确对刀方法,设订工件坐标系

2)掌握平面外轮廓加工方法及精度控制。

3)掌握平面外轮廓多余材料的处理方法。

4)能独立操作机床,顺利完成零件的加工。

5)培养遵守操作规程、文明生产的良好工作习惯。

8.1.1.2 项目实训课题

课题:平面外轮廓加工

1.零件图样及加工要求

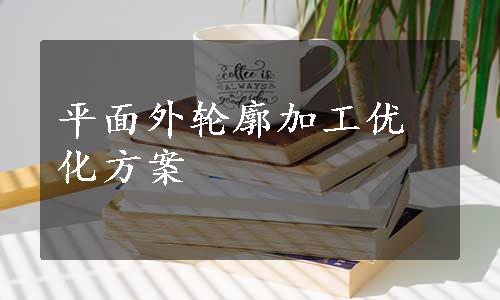

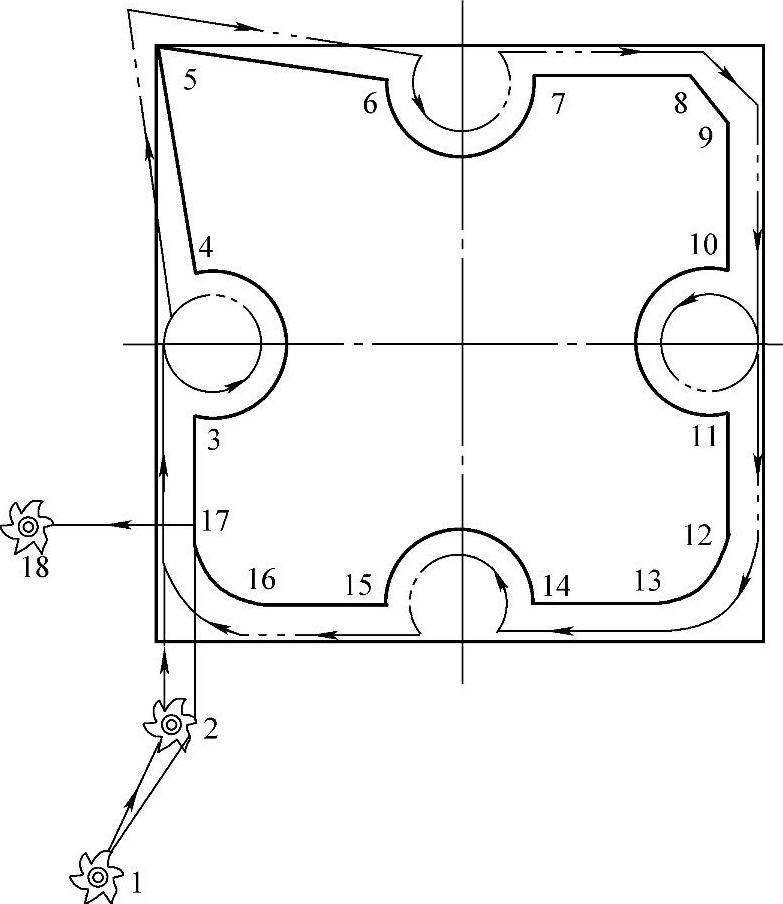

【例8-1】 在数控铣床上加工如图8-1所示零件,毛坯尺寸为80mm×80mm×20mm,材料为铝合金。请编写零件加工程序并上机床操作,加工出该零件。

2.工艺分析

(1)零件图分析 该零件是由直线、圆弧组成的平面外轮廓,编程时用到G00、G01、G02/G03等指令,可把平面外轮廓编成子程序,主程序则通过换刀并调用子程序来对工件进行粗、精加工。

(2)加工路线的确定

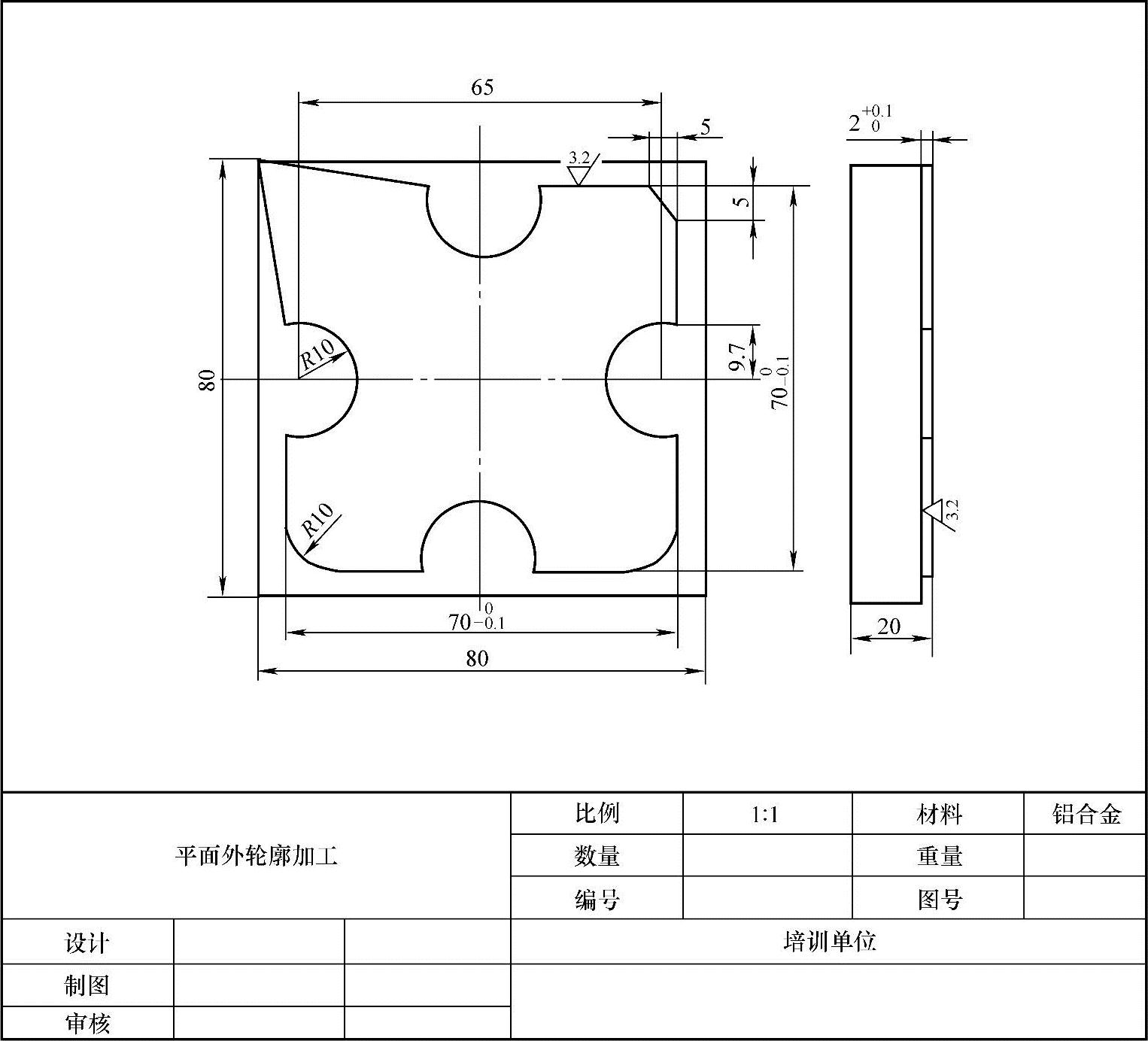

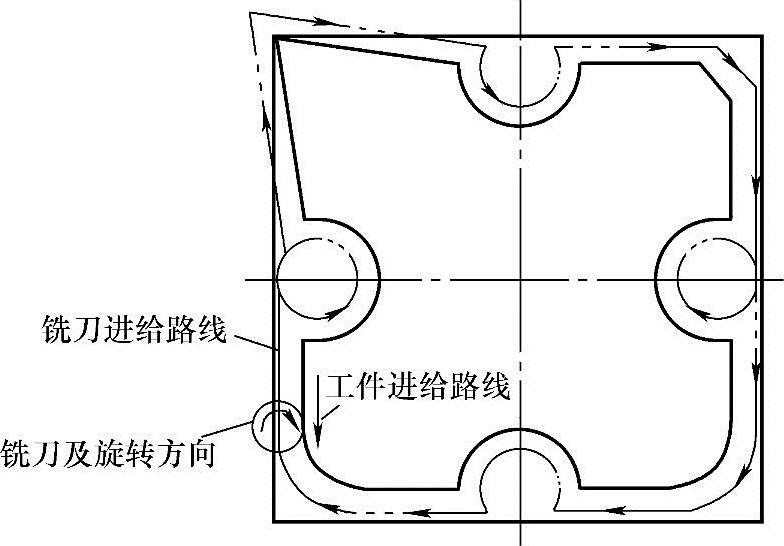

1)铣削方向选择。如图8-2所示当铣刀沿工件轮廓顺时针方向铣削时,铣刀旋转方向与工件进给方向一致,为顺铣;如图8-3所示当铣刀沿工件轮廓逆时针方向铣削时,铣刀旋转方向与工件进给方向相反,为逆铣。一般情况下尽可能采用顺铣,即外轮廓铣削时宜采用沿工件顺时针方向铣削。

图8-1 平面外轮廓加工零件图

图8-2 顺铣

图8-3 逆铣

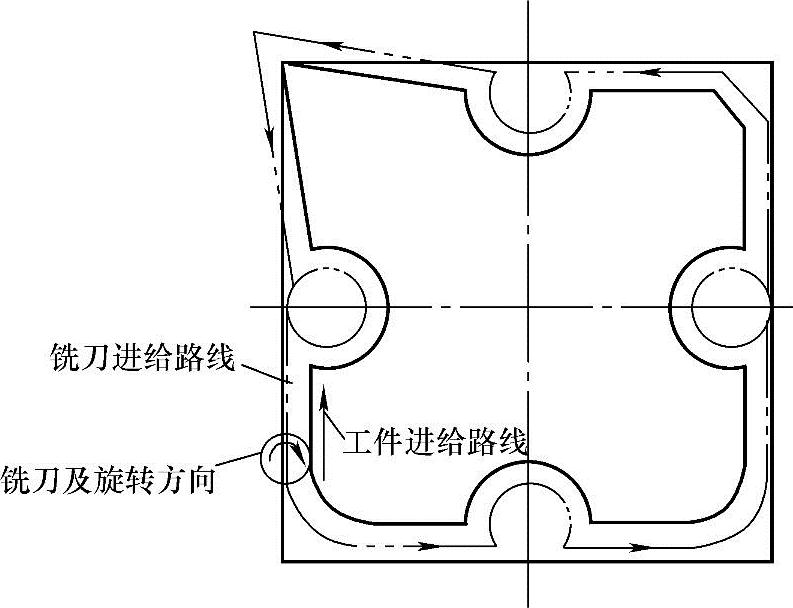

2)切入、切出方式选择。铣削平面外轮廓零件时,一般采用立铣刀侧刃进行切削。由于主轴系统和刀具刚性变化,当铣刀沿工件轮廓切向切入工件时,也会在切入处产生刀痕。为了减少刀痕,切入、切出时可沿零件外轮廓曲线延长线的切线方向切入、切出工件,如图8-4所示。

3)铣削路线。如图8-4所示,刀具由1点运行至2点(轨迹的延长线上)建立刀具半径补偿,然后按3→4→5…→16→17的顺序铣削加工。切出时由17点插补到18点取消刀具半径补偿。

加工中,用键槽铣刀粗加工→立铣刀精加工→手动铣削剩余岛屿材料或编程铣削剩余岛屿材料。精加工(轮廓)余量用刀具半径补偿控制;精加工尺寸精度由调试参数值控制。

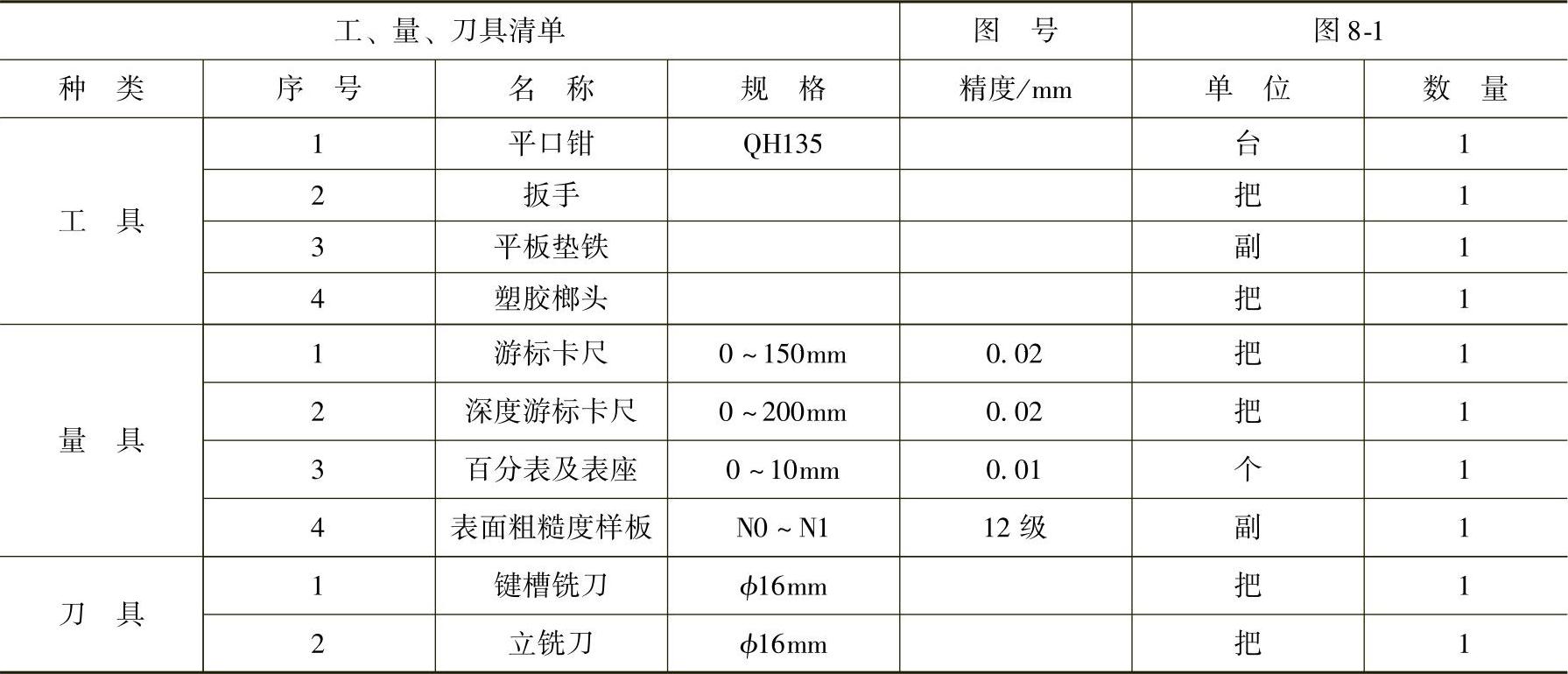

(3)装夹方案的确定 工件采用平口钳装夹,下用垫铁支承,其他工具见表8-1。

(4)刀具的选择 图8-1中四个圆弧直径均为ϕ20mm,故所选铣刀直径不得大于ϕ20mm,这里选直径为ϕ16mm的铣刀。粗加工时用键槽铣刀铣削,精加工时用立铣刀从侧面下刀来铣削平面外轮廓。工件材料为硬铝,铣刀材料采用高速钢即可。

图8-4 切入与切出

表8-1 平面外轮廓加工的工、量、刀具清单

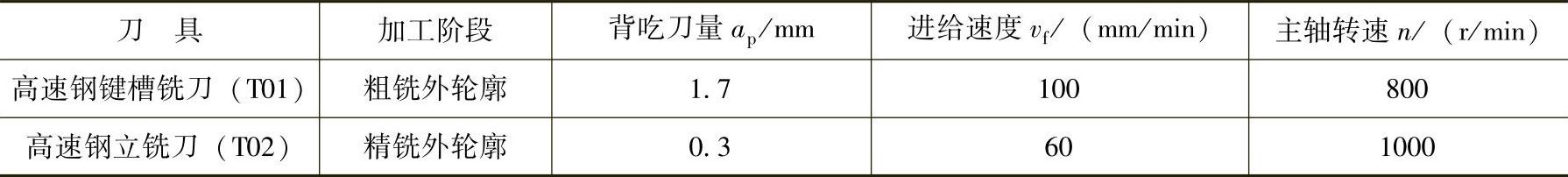

(5)切削用量的选择 根据被加零件质量要求、工件材料、刀具材料以及加工的不同阶段等,选取合适的切削用量。该工件材料为硬铝,硬度低,切削力小,粗铣背吃刀量除留精铣余量外,一次性切除;切削速度(主轴转速)可适当高些,进给速度50~100mm/min。切削用量选择具体见表8-2。

表8-2 粗、精铣平面外轮廓切削用量

(6)工件坐标系原点的选择 根据工件坐标系原点选择原则,该工件坐标系X、Y零点应建立在设计基准上,即建立在工件几何中心上;Z方向零点设置在工件上表面。即工件坐标系原点选择在工件上表面的中心位置。

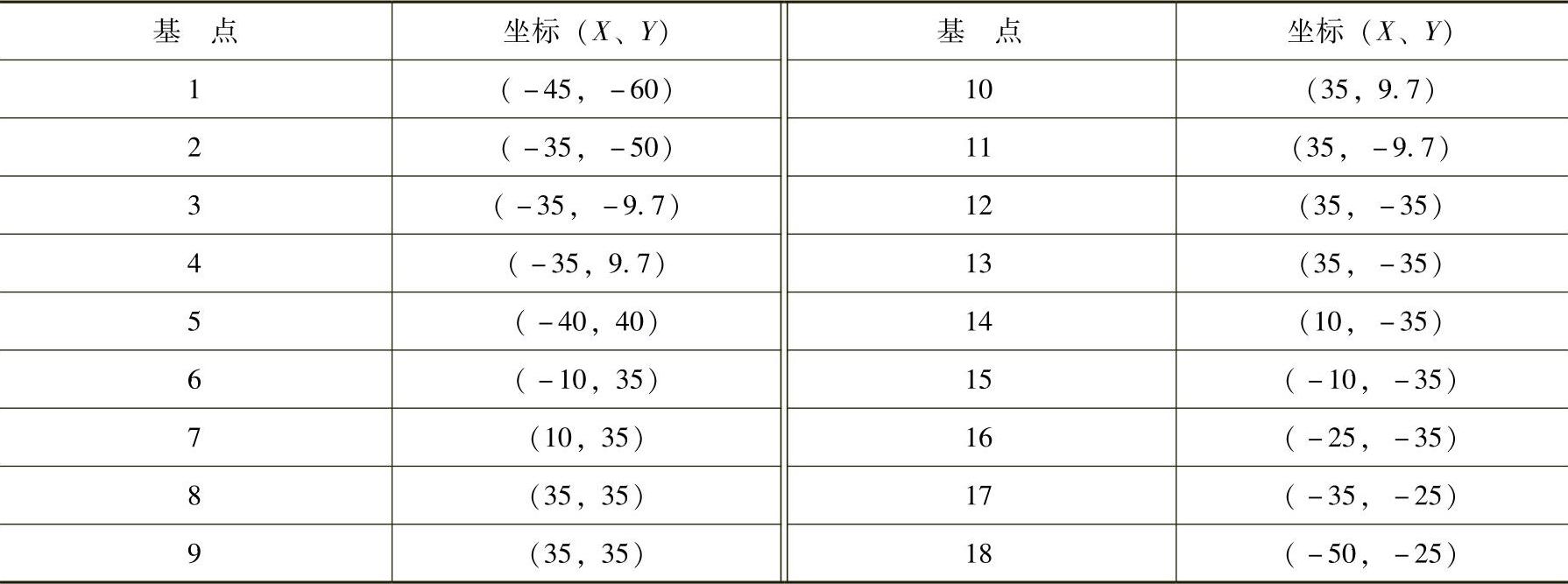

(7)数值计算 由于采用刀具半径补偿功能,故只需计算工件轮廓上各基点坐标即可,而无需计算刀具中心运动轨迹坐标。基点如图8-4所示,各基点坐标见表8-3。

表8-3 各基点坐标

3.程序编制

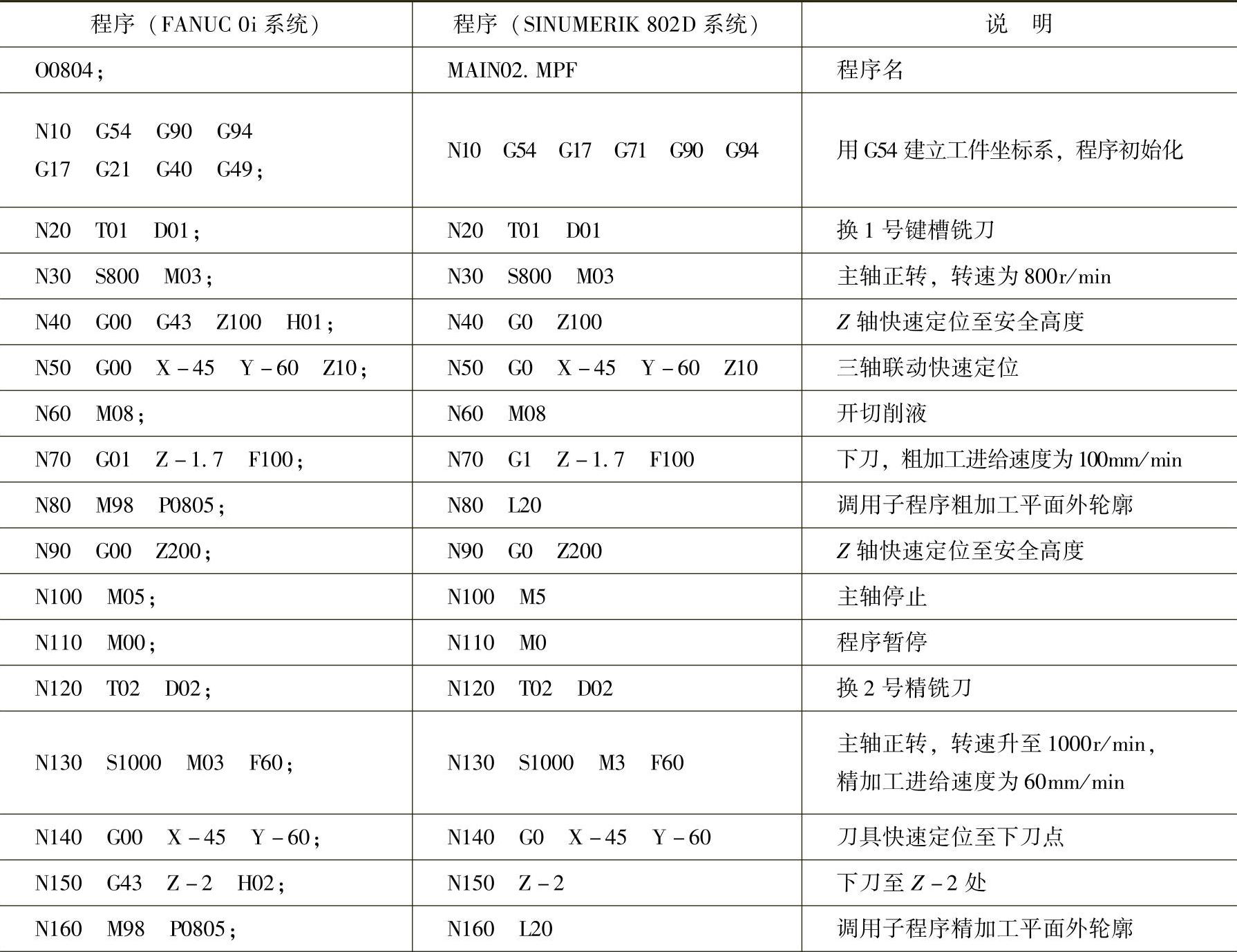

零件加工程序及其说明见表8-4和表8-5。

表8-4 主程序及其说明(www.daowen.com)

(续)

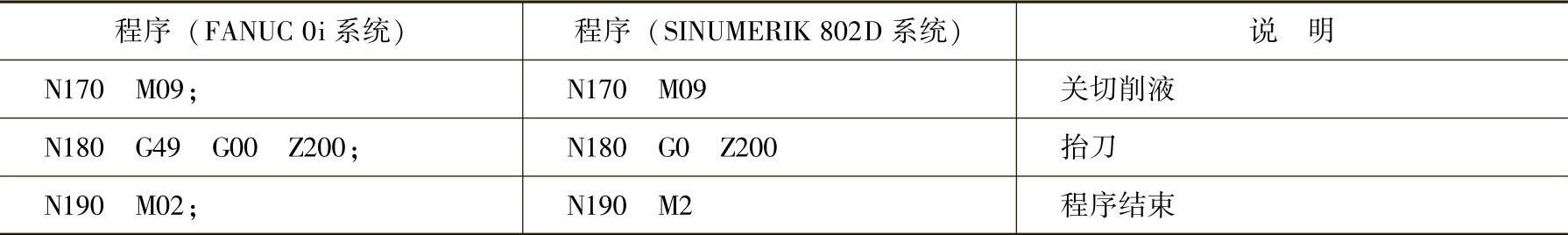

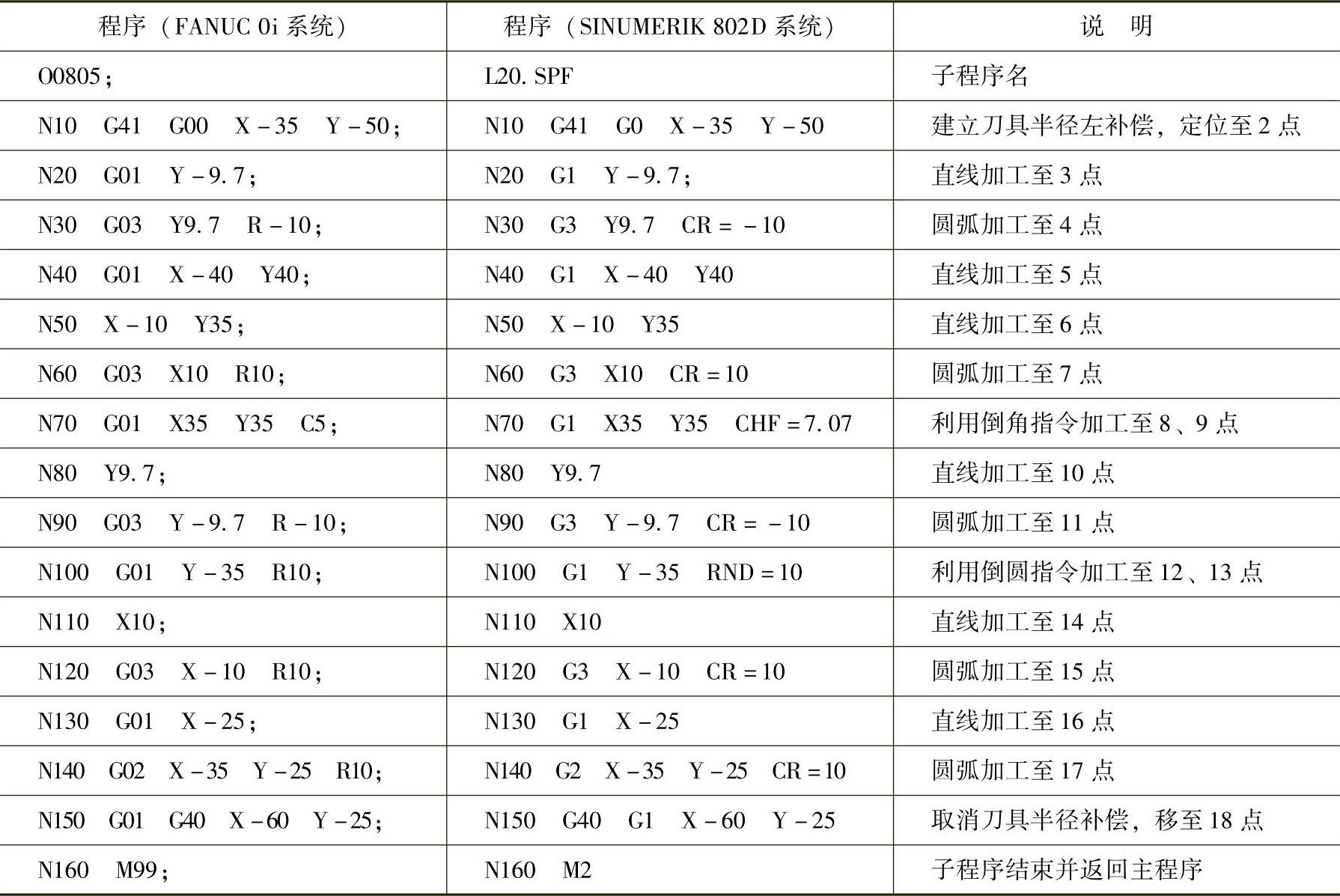

表8-5 子程序及其说明

如果用加工中心加工,只需把手动换刀用自动换刀指令替代即可,即把主程序中N110段程序改成自动换刀指令T02 M06。

4.数控加工操作步骤

(1)机床的开机 机床在开机前,应先进行机床检查;确认没有问题之后,先接通机床总电源,然后接通控制系统电源;此时在显示屏上应出现机床的初始位置坐标;检查操作面板上的各指示灯是否正常,各按钮、开关是否处于正确位置,显示屏上是否有报警显示,液压装置的压力表是否在正常的范围内等。若有问题应及时处理;若一切正常,就可以进行下面的操作。

(2)回参考点操作 开机正常后,首先应进行手动回参考点(回零)操作。选择“回参考点”方式,先按下键,再按下、键,使各坐标轴回到参考点。

(3)程序的输入与编辑 将编好的加工程序输入数控系统。程序的输入与编辑具体操作详见7.2节(FANUC 0i系统)和7.5节(SINUMERIK 802D系统)。

(4)程序的图形模拟运行 正式运行程序加工零件之前,需要进行图形模拟运行以检验程序。如果有错误,则修改程序,直至程序调试正确为止。程序图形模拟运行的具体步骤详见7.2节(FANUC 0i系统)和7.5节(SINUMERIK 802D系统)。

(5)工件的装夹 采用平口钳进行装夹。平口钳装夹在铣床工作台上,用百分表校正其位置;工件装夹在平口钳上,底部用垫铁垫起,使工件伸出钳口一定高度,校平上表面并夹紧。

(6)刀具的安装 采用两把铣刀,一把粗加工键槽铣刀,一把为精加工立铣刀,通过弹簧夹头把铣刀装夹在铣刀刀柄中,然后分别把粗、精加工铣刀柄装入铣床主轴。如果是加工中心,则要把粗、精铣刀全部装入刀库中。

(7)对刀操作 通过对刀,建立工件坐标系。

1)X、Y向对刀。X、Y方向采用试切法对刀,将机床坐标系原点偏置到工件坐标系原点上。通过对刀操作得到X、Y零偏值,并输入到G54中。

2)Z向对刀。测量各把刀的刀位点从参考点到工件上表面的机床坐标系Z值,分别输入到对应的刀具长度补偿中,供加工时调用。注意:此时G54中的Z值为“0”。

对刀操作具体步骤详见7.3节(FANUC 0i系统)和7.6节(SINUMERIK 802D系统)。

(8)空运行与仿真检验 空运行是指刀具按系统参数指定的速度运行,此时,程序中指定的进给速度无效,一般用来在机床不安装工件的情况下检查刀具运动轨迹是否正确。为安全起见,常把基础坐标系中Z值提高50~100mm后运行程序。

1)法那科系统空运行。设置好机床中刀具半径补偿值,把基础坐标系中Z方向值变为“+50”,打开程序,选择“MEM”(自动运行)工作方式,按下“空运行”按钮,按“循环启动”按钮执行程序,适当调小进给倍率以降低进给速度,检查刀具运动轨迹是否正确。若用机床锁住功能空运行,刀具不再移动,但显示器上各轴坐标在变化,就像刀具在运动一样。如果再使辅助功能锁住有效,则M、S、T功能代码被禁止输出并且不能执行,仅运行一遍程序而已,一般用于程序的图形模拟运行。

空运行结束后,应取消空运行并使机床解锁、辅助功能锁住无效,基础坐标系中Z值恢复为“0”。

2)西门子系统空运行。设置好机床中刀具半径补偿值,打开程序选择“AUTO”(自动运行)方式,按下软键“程序控制”,设置“空运行进给”和“程序测试”有效,按下“数控启动”键,观察程序运行情况。

注意:空运行时也可使机床机械锁定或向所选工作坐标系(例如G54中的Z坐标)中输入“+50”,在自动运行方式下启动程序,适当降低进给速度,检查刀具运动轨迹是否正确。若在机床机械锁住状态下,空运行结束后必须重新回参考点;若在更改G54的Z坐标状态下,空运行结束后将Z坐标恢复为“0”,机床不需重新回参考点。

3)仿真检验。用仿真软件在计算机上进行仿真检验,观察加工过程,检验程序是否正确。

(9)零件自动加工与精度控制

1)零件自动加工具体步骤

①FANUC 0i系统:首先在“EDIT”(编辑)方式下选择要运行的加工程序;然后将“方式选择”旋钮置于“MEM”(自动运行)方式;最后按下“循环启动”按钮运行程序。

②SINUMERIK 802D系统:首先按“自动方式”键选择自动运行方式;按“程序管理器”键;用光标键把光标移动到要执行的程序上;按软键“执行”来选择要运行的加工程序;最后按下“数控启动”键执行程序,开始零件自动加工。

2)零件精度控制的具体做法。加工时先安装粗加工铣刀进行粗加工,然后换成精加工铣刀进行精加工。

粗加工时,通过设置刀具半径补偿值使轮廓留约0.3mm精加工余量,深度方向精加工余量由程序控制。

精加工时,刀具半径补偿值应设置合理,深度方向的长度补偿值或长度磨损量设置也应合理;精加工程序运行完后,通过实测轮廓尺寸和深度尺寸,进一步修调刀具半径补偿值和长度补偿(或长度磨损量),然后再次运行一遍精加工程序来控制尺寸精度。

(10)零件检测 零件加工完后,按图样要求进行检测。首件试切如有误差,应分析产生的原因并加以修改。

(11)加工完毕,清理机床 加工完毕,收好工具、量具,清理机床并做好相关收尾工作。

5.安全操作和注意事项

1)正确安装工件,工件按要求找正后夹紧。

2)FANUC系统机床空运行时,若使用了机床锁住功能,会导致机床坐标系与工件坐标系的位置关系在机床锁住前后不一致。因此,使用机床锁住功能后,应手动重新回参考点。

3)对刀操作要准确熟练,注意手动移动方向及修调进给倍率,以免发生撞刀。

4)加工前要仔细检查程序,确保程序正确无误。

5)首件加工都是采用“试切试测法”来控制工件轮廓尺寸和深度尺寸,因此,加工时应准确测量工件尺寸,适时修改刀具半径、长度补偿(或长度磨损量)等参数。首件加工合格,即可批量生产,直至刀具磨损需重新修改参数。

6)粗加工平面外轮廓时,常由外向内靠近工件轮廓铣削,因此,可通过改变刀具半径补偿值的方法实现。

7)铣削平面外轮廓时,尽量采用顺铣法以提高加工质量。

8)最终轮廓应连接加工路径以保证表面质量。

9)尽量避免切削过程中途停顿,减少因切削力突然变化造成弹性变形而留下的刀痕。

10)工件装夹在平口钳上,应校平上表面,否则深度尺寸难以控制。当然,也可在对刀前手动或编程用面铣刀铣平上表面。

11)注意观察加工过程,如有意外请及时按下“急停”开关或复位键。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。