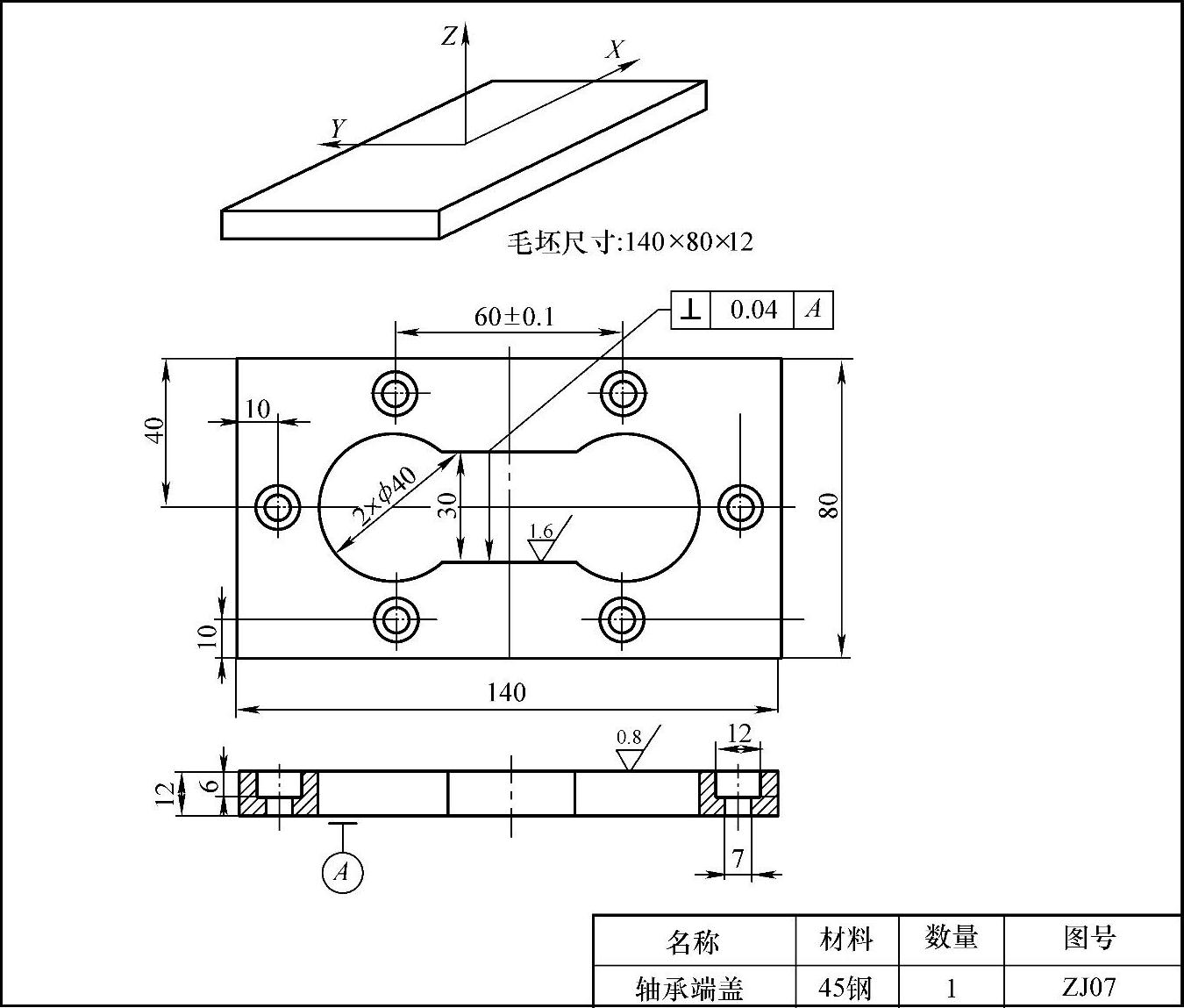

1.零件图样及加工要求

如图7-50所示的轴承端盖零件,要求用手工编程编制该零件的数控加工程序并在立式铣床上完成加工。毛坯尺寸为140mm×80mm×12mm,材料为45钢。

图7-50 轴承端盖示意图

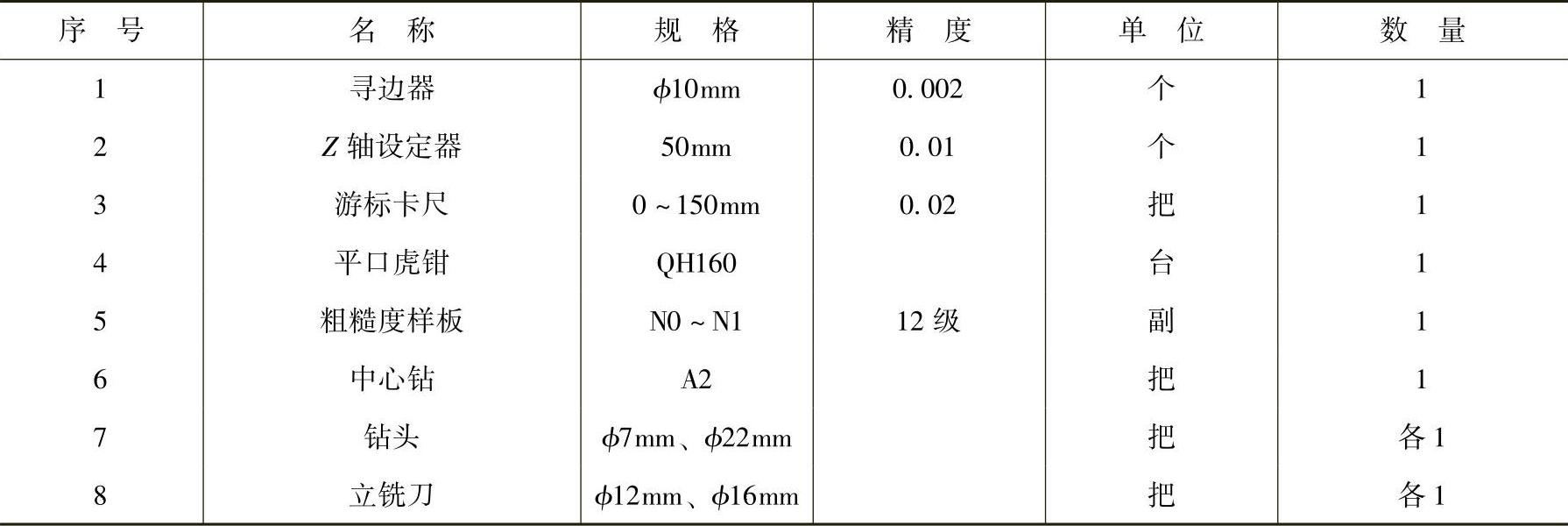

2.工具清单

3.工艺过程

1)钻中心孔;

2)钻ϕ7mm通孔;

3)用ϕ36mm的钻头钻ϕ40mm轮廓的预制孔;

4)用键槽刀铣ϕ12mm的沉头孔,并粗铣轮廓,单边留0.2mm余量;

5)使用ϕ16mm的立铣刀精铣内轮廓。

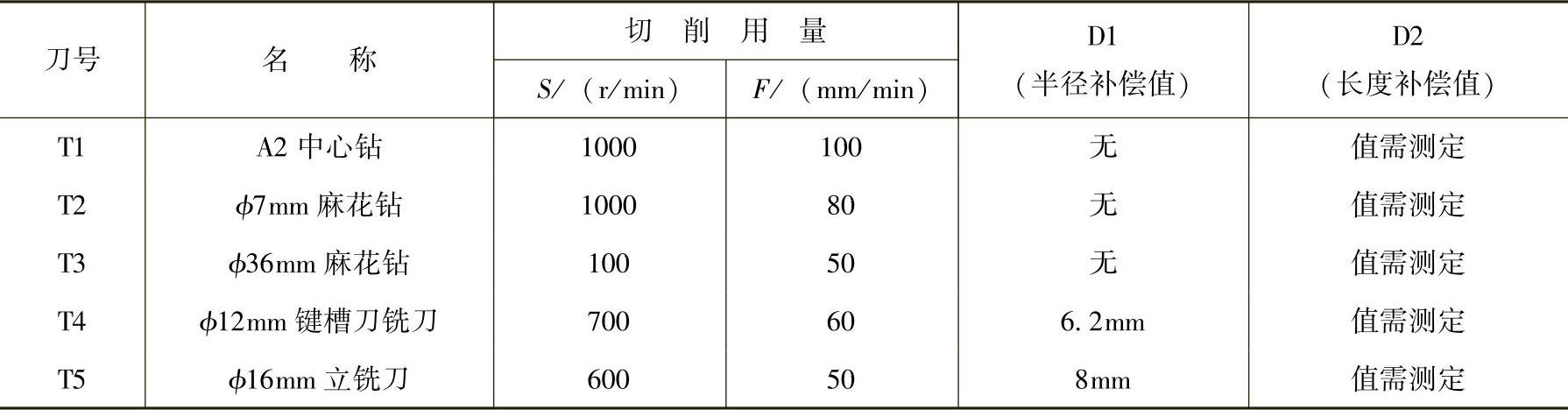

4.刀具编号、切削用量和补偿值

5.参考程序

选择工件的对称中心为工件坐标原点,选择工件的上面为工件坐标系的Z=0面,选择距离工件表面5mm处为安全平面,机床坐标系设在G54上。

ZJ07

N10 T1 换中心钻钻2×ϕ40mm、6×ϕ7mm中心孔

N12 G90 G54 G0 X0 Y0

N14 S1000 M03

N16 G0 D2 Z50 M08

N18 Z5

N20 G0 X-30 Y-30 F100

N22 CYCLE81(5,0,2,-5)

N24 X-60 Y0

N26 CYCLE81(5,0,2,-5)

N28 X-30 Y30

N30 CYCLE81(5,0,2,-5)

N32 X30 Y30

N34 CYCLE81(5,0,2,-5)

N36 X60 Y0

N38 CYCLE81(5,0,2,-5)

N40 X30 Y-30

N42 CYCLE81(5,0,2,-5)

N44 X-30 Y0

N46 CYCLE81(5,0,2,-5)

N48 X30

N50 CYCLE81(5,0,2,-5)

N52 G0 Z200

N54 M05

N56 M00

N58 T2 换钻头钻2×ϕ40mm、6×ϕ7mm通孔

N60 G0 X0 Y0

N62 S1000 M03

N64 D2 Z100

N66 M08

N68 X-30 Y-30

N70 Z5 F80

N72 CYCLE81(5,0,2,-15)

N74 X-60 Y0

N76 CYCLE81(5,0,2,-15)

N78 X-30 Y30

N80 CYCLE81(5,0,2,-15)

N82 X30 Y30

N84 CYCLE81(5,0,2,-15)

N86 X60 Y0

N88 CYCLE81(5,0,2,-15)

N90 X30 Y-30

N92 CYCLE81(5,0,2,-15)

N94 X30 Y0

N96 CYCLE81(5,0,2,-15)

N98 X-30

N100 CYCLE81(5,0,2,-15)

N102 G0 Z100

N104 M05

N106 M09

N108 M00

N110 T3 换ϕ36mm钻头钻2×ϕ40mm通孔

N112 G90 G54 G0 X0 Y0

N114 S100 M03

N116 M08

N118 D2 Z100(www.daowen.com)

N120 Z5 F50

N122 CYCLE81(5,0,2,-20)

N124 X30

N126 CYCLE81(5,0,2,-20)

N128 G0,Z100

N130 M05

N132 M09

N134 M00

N136 T4 换ϕ12mm铣刀铣沉头孔

N138 G90 G54 G0 X0 Y0

N140 D2 Z100

N142 S700 M03

N144 M08

N146 X-30 Y-30

N148 Z5 F60

N150 CYCLE81(5,0,2,-6)

N152 X-60 Y0

N160 CYCLE81(5,0,2,-6)

N162 X-30 Y30

N164 CYCLE81(5,0,2,-6)

N166 X30 Y30

N168 CYCLE81(5,0,2,-6)

N170 X60 Y0

N172 CYCLE81(5,0,2,-6)

N174 X30 Y-30

N176 CYCLE81(5,0,2,-6)

N178 G0 Z100

N180 G0 X-30 Y0 粗铣轮廓

N182 Z2

N184 G1 Z-4 F60

N186 LZJ0701

N190 G1 Z-8 F60

N192 LZJ0701

N194 G1 Z-12.5 F60

N196 LZJ0701

N198 G00 Z100

N200 M05

N202 M09

N204 M00

N206 T5 换ϕ16mm立铣刀精铣内轮廓

N208 G90 G54 G0 X-30 Y0

N210 S600 M03

N212 D2 Z100

N214 M08

N216 Z5

N218 G1 Z-12.5 F50

N220 LZJ0701

N222 G0 Z100

N224 M02

子程序

LZJ0701

N10 G1 G41 D1 X-50 Y0 F60

N12 G3 X-16.771 Y-15 CR=-20

N14 G1 X16.771

N16 G3 X16.771 Y15 CR=-20

N18 G1 X-16.771

N20 G3 X-50 Y0 CR=-20

N22 G40 X-30 Y0

N24 M02

6.数控加工

数控加工的具体操作步骤:

1)机床的开机。机床在开机前,应先进行机床的开机前检查。检查证实没有问题之后,先接通机床总电源,然后接通控制系统电源。此时,在显示屏上应出现机床的初始位置坐标。检查操作面板上的各指示灯是否正常,各按钮、开关是否处于正确位置;显示屏上是否有报警显示;液压装置的压力表是否在正常的范围内等。若有问题应及时处理;若一切正常,就可以进行下面的操作。

2)回参考点操作。开机正常后,首先应进行手动回参考点(回零)操作。选择“回参考点”方式,先按下 键,再按下

键,再按下 、

、 键,使各坐标轴回到参考点。

键,使各坐标轴回到参考点。

3)程序的输入与编辑。将加工程序输入数控系统。程序的输入与编辑具体操作详见7.2节。

4)程序的图形模拟运行。正式运行程序加工零件之前,需要进行图形模拟运行以校验程序,如有错误,则要修改程序,直至程序调试正确为止。程序图形模拟运行的具体步骤详见7.2节。

5)工件的装夹。采用平口钳进行装夹。平口钳装夹在铣床工作台上,用百分表校正其位置;工件装夹在平口钳上,底部用垫铁垫起,使工件伸出钳口约5mm,校平上表面并夹紧。

6)刀具的安装。共采用5把刀具。通过弹簧夹头把铣刀、钻头等装夹在铣刀刀柄中。根据加工情况分别把各把铣刀柄装入铣床主轴,加工中心则把5把刀具全部装入刀库。

7)对刀操作。通过对刀,测量出刀补值,建立工件坐标系。对刀操作具体步骤详见7.3节。

8)自动加工。首先在“EDIT”(编辑)方式下选择待运行的程序,然后选择“自动运行”方式,最后按“循环启动”按钮执行程序。

9)加工完毕,取下工件并进行检测。首件试切如有误差,应分析产生的原因并加以修改。收好工具、量具,清理机床并做好相关收尾工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。