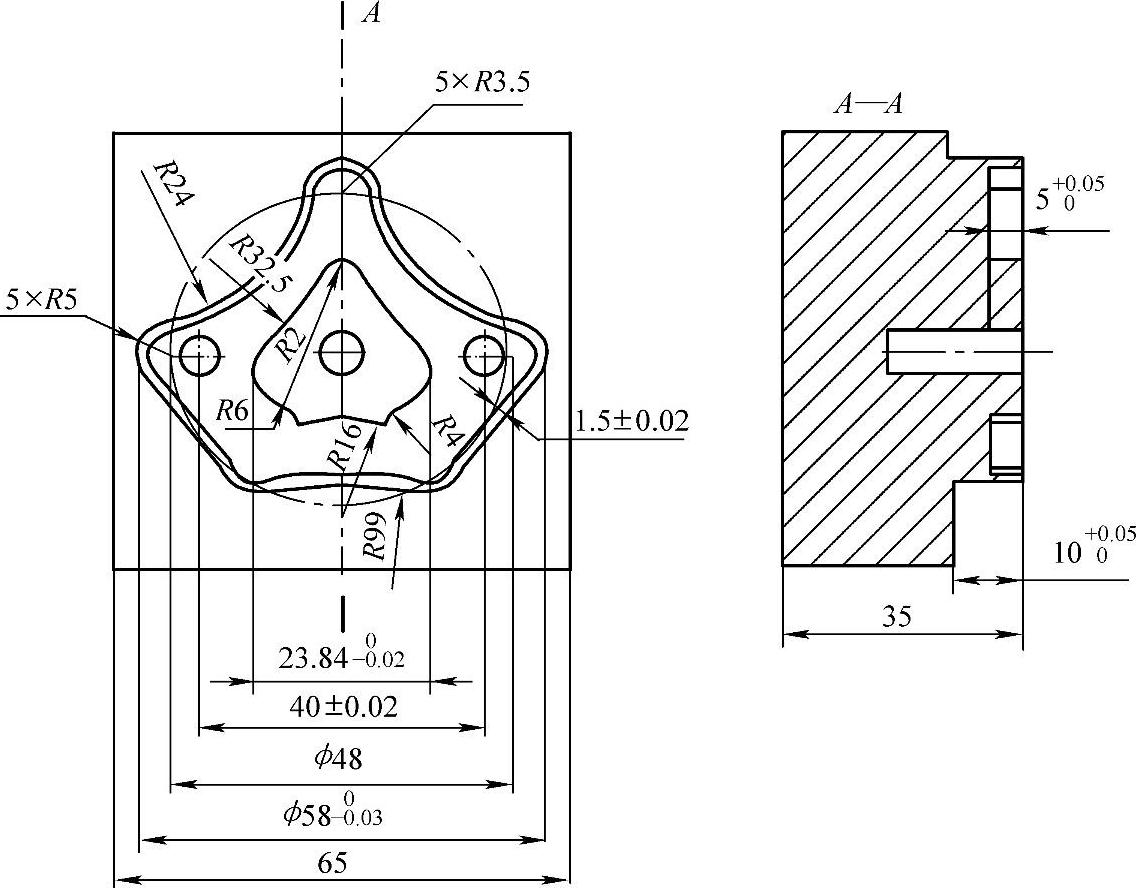

1.零件图样及加工要求

如图7-48所示零件,材料为LF21,要求用手工编制该零件的数控加工程序,并在立式铣床上完成加工。

2.工艺分析

分析图7-48可以看出该零件为薄壁零件,且形状比较复杂,可采用数控铣床进行加工。零件的毛坯尺寸为65mm×65mm×35mm,其材料为铝板。根据零件的加工工艺,首先粗加工零件的最外轮廓,其次加工内槽的外轮廓,然后粗加工内槽的内轮廓,再精加工内槽的内外轮廓,均采用顺铣方式加工,最后钻孔。工件坐标系原点可选择工件顶面对称中心点,采用平口钳进行装夹。加工过程中选择的刀具见表7-9。

图7-48 零件图

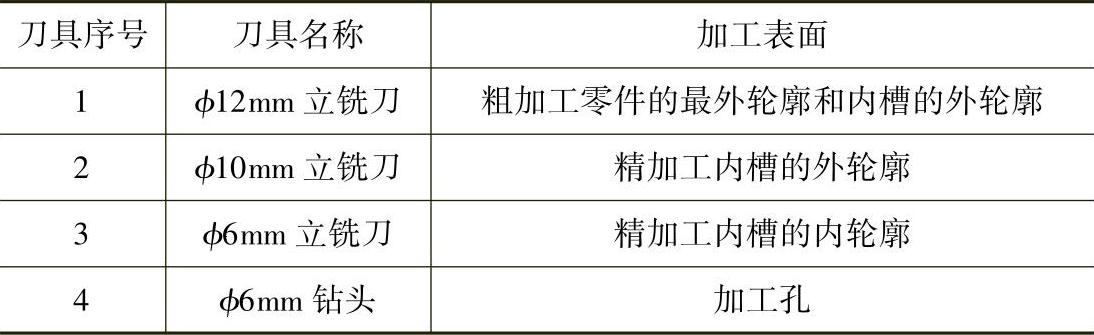

表7-9 刀具表

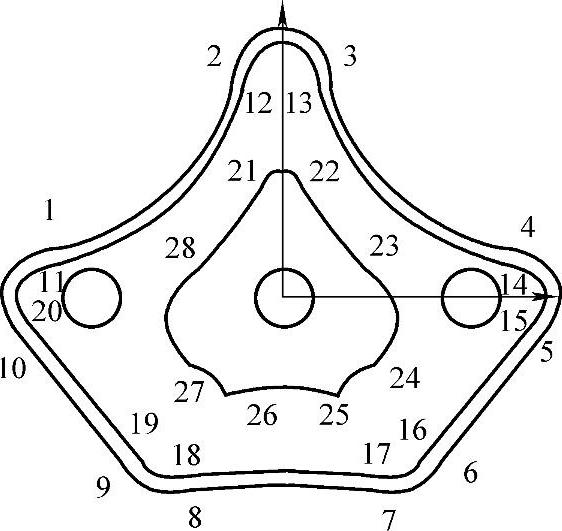

3.基点坐标的计算

基点号及基点坐标值如图7-49和表7-10所示。

图7-49 基点号

表7-10 基点坐标值

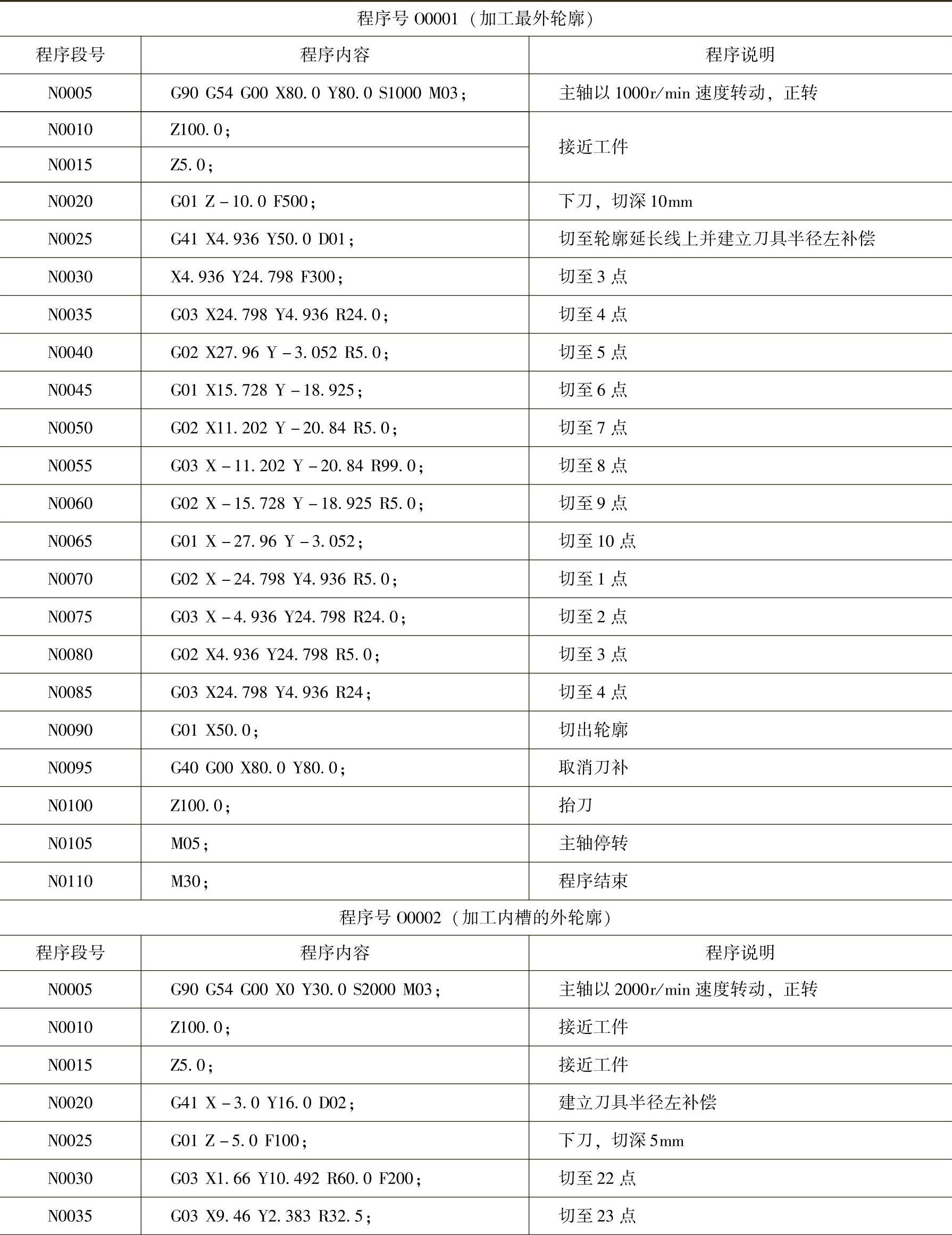

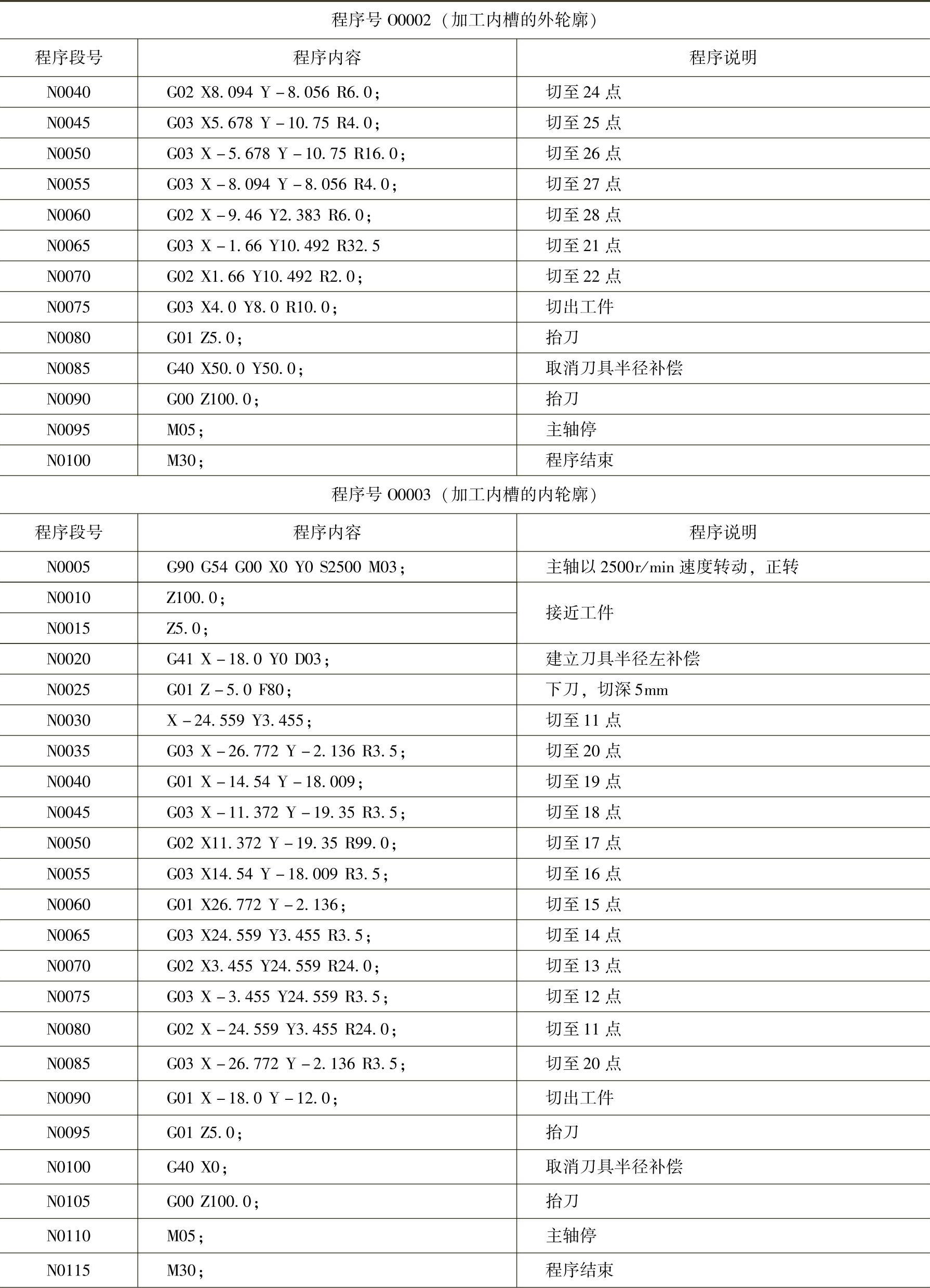

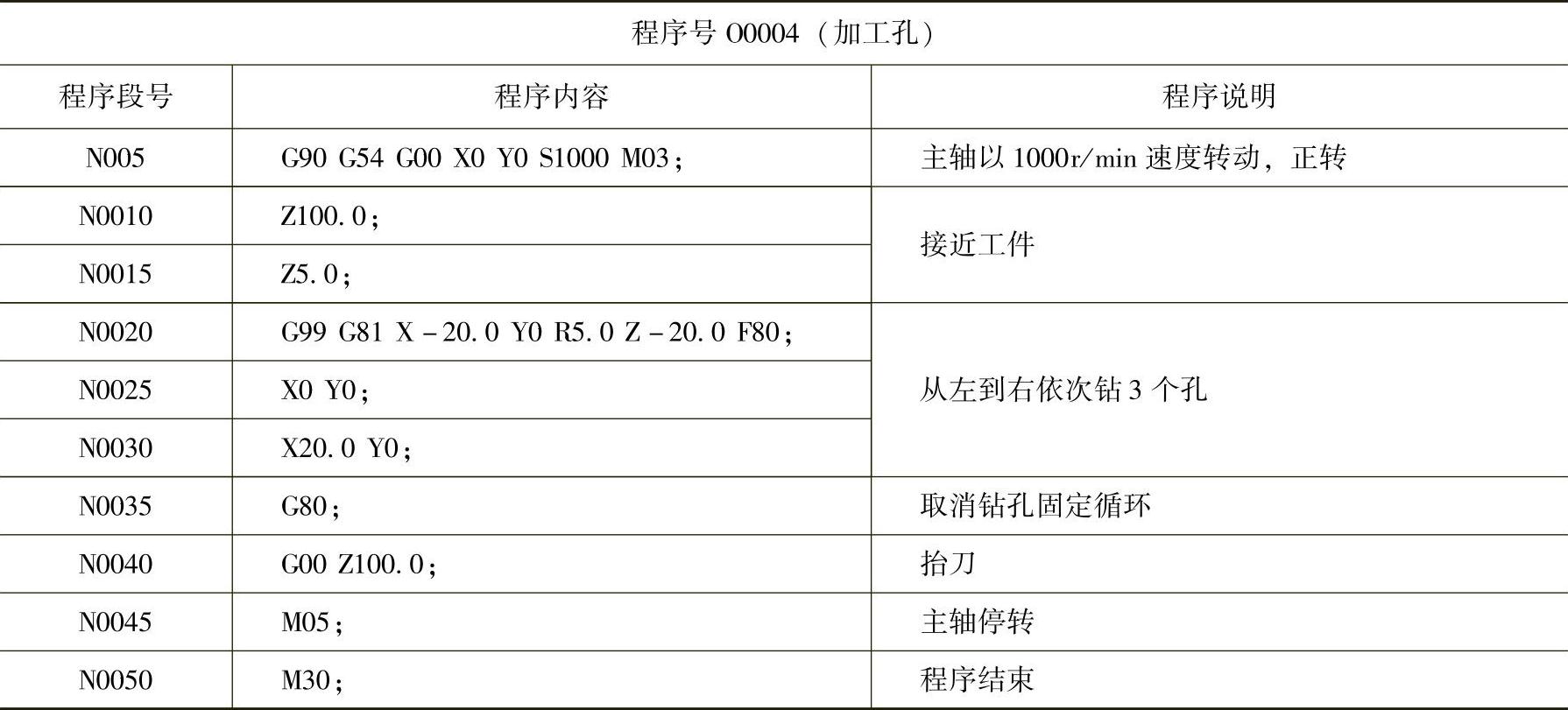

4.数控加工程序

数控加工程序及其说明见表7-11。

表7-11 加工程序及其说明(www.daowen.com)

(续)

(续)

5.数控加工

数控加工的具体操作步骤如下:

1)机床的开机。机床在开机前,应先进行机床的开机前检查;检查证实没有问题之后,先接通机床总电源,然后接通控制系统电源,此时在显示屏上应出现机床的初始位置坐标。检查操作面板上的各指示灯是否正常,各按钮、开关是否处于正确位置;显示屏上是否有报警显示;液压装置的压力表是否在正常的范围内等。若有问题应及时处理;若一切正常,就可以进行下面的操作。

2)回参考点操作。开机正常后,首先应进行手动回参考点(回零)操作。选择“回参考点”方式,先按下 键,再按下

键,再按下 、

、 键,使各坐标轴回到参考点。

键,使各坐标轴回到参考点。

3)程序的输入与编辑。将加工程序输入数控系统。程序的输入与编辑具体操作详见7.2节。

4)程序的图形模拟运行。正式运行程序加工零件之前,需要进行图形模拟运行以校验程序,如有错误,则要修改程序,直至程序调试正确为止。程序图形模拟运行的具体步骤详见7.2节。

5)工件的装夹。采用平口钳进行装夹。平口钳装夹在铣床工作台上,用百分表校正其位置;工件装夹在平口钳上,底部用垫铁垫起,使工件伸出钳口一定高度(12~15mm),校平上表面并夹紧。

6)刀具的安装。共采用4把刀具。通过弹簧夹头把铣刀、钻头装夹在铣刀刀柄中。根据加工情况分别把各把铣刀柄装入铣床主轴,加工中心则把4把刀具全部装入刀库。

7)对刀操作。通过对刀,测量出刀补值,建立工件坐标系。对刀操作具体步骤详见7.3节。

8)自动加工。首先在“EDIT”(编辑)方式下选择待运行的程序,然后选择“自动运行”方式,最后按“循环启动”按钮执行程序。

9)加工完毕,取下工件并进行检测。首件试切如有误差,应分析产生的原因并加以修改。收好工具、量具,清理机床并做好相关收尾工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。