根据现有条件和零件加工精度要求来选择对刀方法,可采用试切法对刀、寻边器和Z轴设定器对刀、塞尺和量块对刀、杠杆百分表对刀、对刀仪自动对刀等。其中试切法对刀精度较低;当零件加工精度要求高时,可采用杠杆百分表对刀,但效率较低;加工中心常用寻边器和Z轴设定器对刀,效率高且能保证对刀精度。对刀操作分为X向、Y向和Z向对刀。

在数控铣床上加工零件时,为了使对刀过程方便,通常工件坐标系的原点设在工件的几何中心或几何角上。下面以工件原点设在工件的几何中心为例,说明常见的几种对刀方法。

1.用寻边器和Z轴设定器对刀

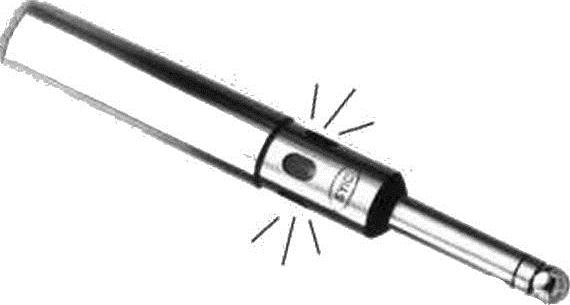

寻边器主要用来确定工件坐标系原点在机床坐标系中的X、Y值,也可测量工件的简单尺寸。寻边器分为偏心式和光电式两种,其中以光电式寻边器比较常用(见图7-9)。光电式寻边器的测头一般为直径10mm的钢球,用弹簧拉紧在光电式寻边器的测杆上,碰到工件时可以退让,并将电路导通,发出光信号,通过光电式寻边器的指示和机床坐标位置,即可得到被测表面的坐标位置。

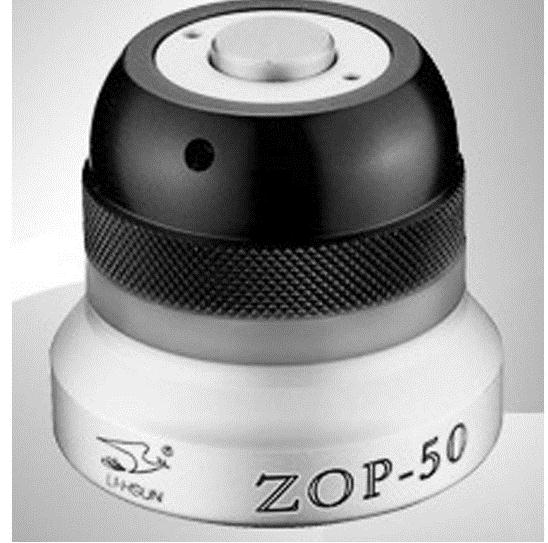

Z轴设定器主要用于确定工件坐标系中的Z值(见图7-10),有光电式和指针式等类型,通过光电指示或指针判断刀具与对刀器是否接触,对刀精度一般可达0.005mm。Z轴设定器带有磁性表座,可以牢固地吸附在工件或夹具上,其高度一般为50mm或100mm,对刀时,将刀具的端刃与工件表面或Z轴设定器的测头接触,利用机床坐标的显示来确定对刀值。需要注意的是当使用Z轴设定器对刀时,要将Z轴设定器的高度考虑进去。

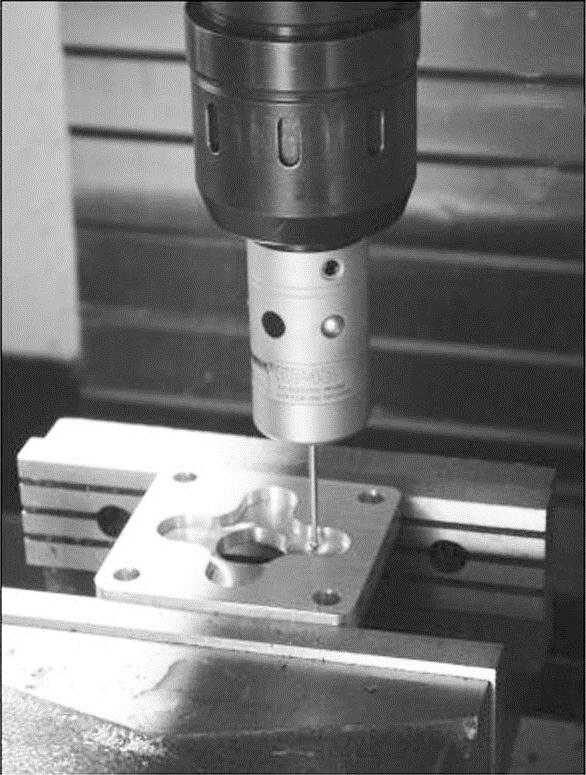

光电式寻边器和Z轴设定器的使用情况分别如图7-11和图7-12所示,具体对刀操作步骤如下。

图7-9 光电式寻边器

图7-10 Z轴设定器

图7-11 使用光电式寻边器对刀

图7-12 使用Z轴设定器对刀

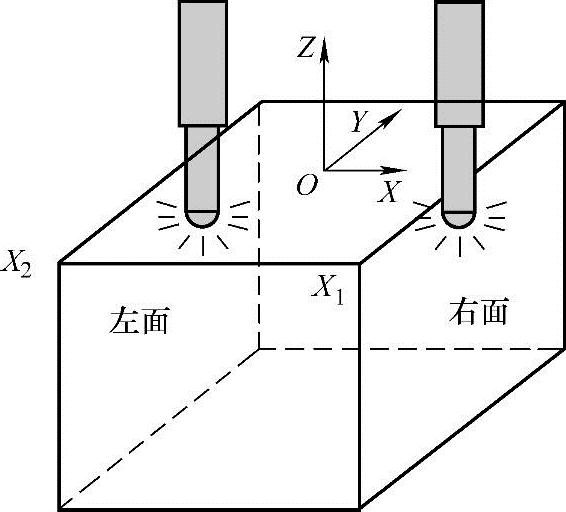

(1)X轴方向对刀

1)将寻边器装到机床主轴上,找正;

2)开机;

3)回参考点;

4)单击操作面板中的手动按钮“ ”,机床进入手动模式;

”,机床进入手动模式;

5)分别按下“ ”、“

”、“ ”或“

”或“ ”按钮选择坐标轴,再按住“

”按钮选择坐标轴,再按住“ ”或“

”或“ ”不放,可以使选定的坐标轴向正方向或负方向连续运动;

”不放,可以使选定的坐标轴向正方向或负方向连续运动;

6)按下“ ”按钮,再按住“

”按钮,再按住“ ”或“

”或“ ”不放,使寻边器接近工件的右边(见图7-13),通过进给速度倍率旋钮“

”不放,使寻边器接近工件的右边(见图7-13),通过进给速度倍率旋钮“ ”来调节进给速度;

”来调节进给速度;

7)单击操作面板中的手动脉冲按钮“ ”,机床进入手动脉冲模式;

”,机床进入手动脉冲模式;

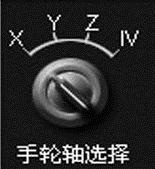

8)通过将手轮上坐标选择的旋转“ ”旋转在X位置选择X进给轴;

”旋转在X位置选择X进给轴;

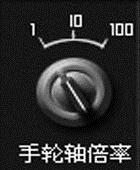

9)通过将手轮上进给倍率旋扭“ ”依次旋转在×100、×10、×1位置,逆时针摇动手轮手柄“

”依次旋转在×100、×10、×1位置,逆时针摇动手轮手柄“ ”,注意观察寻边器的指示灯,当指示灯亮表明位置合适,记下此时的坐标值X1;

”,注意观察寻边器的指示灯,当指示灯亮表明位置合适,记下此时的坐标值X1;

10)同理将寻边器移动至工件左边位置(见图7-13),用手轮操作使其接近工件,注意观察寻边器的指示灯,当指示灯亮表明位置合适,记下此时的坐标值X2;

11)将(X1+X2)/2所得的X坐标值输入到G54坐标系中即完成了X方向的对刀操作。

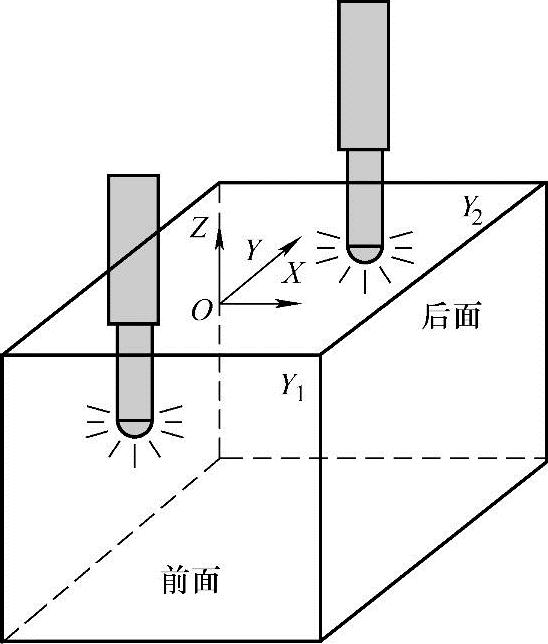

(2)Y轴方向对刀

1)按照与X轴对刀相同的方法,将寻边器移动至工件前边位置,用手轮操作使其接近工件,注意观察寻边器的指示灯,当指示灯亮表明位置合适,记下此时的坐标值Y1;再将寻边器移动至工件后边位置,用手轮操作使其接近工件,注意观察寻边器的指示灯,当指示灯亮表明位置合适,记下此时的坐标值Y2(见图7-14)。

2)将(Y1+Y2)/2所得的Y坐标值输入到G54坐标系中即完成了Y方向的对刀操作。

图7-13 用寻边器进行X方向对刀

(3)Z轴方向对刀

1)将寻边器卸下来,将加工用的刀具装到机床主轴上,找正;

2)将Z轴设定器吸附在工件的上表面上;

3)单击操作面板中的手动按钮“ ”,机床进入手动模式;

”,机床进入手动模式;

4)分别按下“ ”、“

”、“ ”或“

”或“ ”按钮选择坐标轴,再按住“

”按钮选择坐标轴,再按住“ ”或“

”或“ ”不放,使刀具接近工件上表面,通过进给速度倍率旋钮“

”不放,使刀具接近工件上表面,通过进给速度倍率旋钮“ ”来调节进给速度;

”来调节进给速度;

图7-14 用寻边器进行Y方向对刀

5)当刀具非常接近工件时,单击手动脉冲按钮“ ”,机床进入手动脉冲模式;

”,机床进入手动脉冲模式;

6)通过将手轮上坐标选择的旋钮“ ”旋转在Z位置选择Z进给轴;

”旋转在Z位置选择Z进给轴;

7)通过将手轮上进给倍率旋钮“ ”依次旋转在×100、×10、×1位置,摇动手轮手柄“

”依次旋转在×100、×10、×1位置,摇动手轮手柄“ ”,注意Z轴设定器的指示灯,当指示灯亮时表示刀具已经与工件上表面接触上,记下此时的坐标值Z;

”,注意Z轴设定器的指示灯,当指示灯亮时表示刀具已经与工件上表面接触上,记下此时的坐标值Z;

8)将所得的Z坐标值输入到G54坐标系中即完成了Z方向的对刀操作。

2.试切对刀

试切对刀法具体步骤如下:

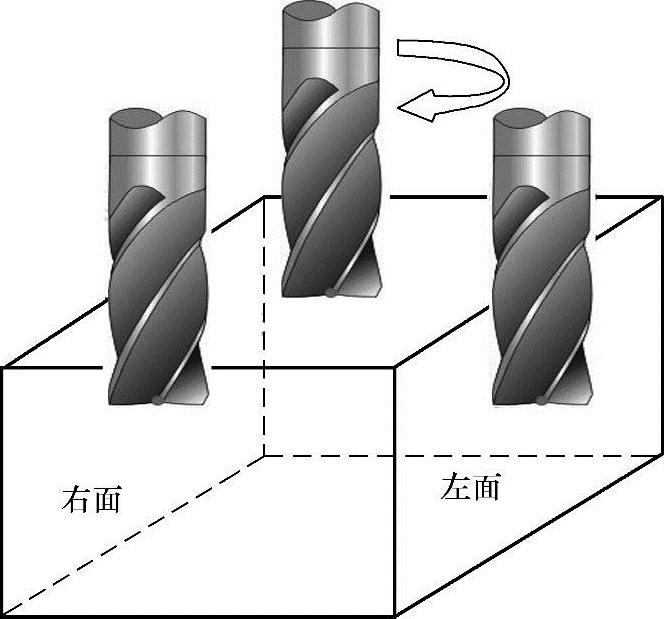

(1)X轴方向对刀

1)将加工用的刀具装到机床主轴上,找正;

2)单击操作面板中的手动按钮“ ”,机床进入手动模式;

”,机床进入手动模式;

3)开机;

4)回参考点;

5)按下按钮“ ”或“

”或“ ”,使主轴正转或反转;

”,使主轴正转或反转;

6)分别按下“ ”、“

”、“ ”或“

”或“ ”按钮选择坐标轴,再按住“

”按钮选择坐标轴,再按住“ ”或“

”或“ ”不放,使刀具接近工件的右边,通过进给速度倍率旋钮“

”不放,使刀具接近工件的右边,通过进给速度倍率旋钮“ ”来调节进给速度;

”来调节进给速度;

7)当刀具非常接近工件时,单击手动脉冲按钮“ ”,机床进入手动脉冲模式;

”,机床进入手动脉冲模式;

8)将手轮上坐标轴选择旋钮“ ”旋转在X位置选择X进给轴;

”旋转在X位置选择X进给轴;

9)将手轮上进给倍率旋钮“ ”依次旋转在×100、×10、×1位置,逆时针摇动手轮手柄“

”依次旋转在×100、×10、×1位置,逆时针摇动手轮手柄“ ”,注意观察切屑情况,一旦下屑表示刀具已经与工件右表面接触上,记下此时的坐标值X1(见图7-15);

”,注意观察切屑情况,一旦下屑表示刀具已经与工件右表面接触上,记下此时的坐标值X1(见图7-15);

10)将刀具沿着X正方向退刀,再沿Z正方向抬刀;

11)重复上述操作过程,用刀具试切工件左端面,注意观察切屑情况,一旦下屑表示刀具已经与工件左表面接触上,记下此时的坐标值X2(见图7-15);(https://www.daowen.com)

12)将(X1+X2)/2所得的X坐标值输入到G54坐标系中即完成了X方向的对刀操作。

(2)Y轴方向对刀

1)按照与X轴对刀相同的方法,用刀具试切工件前端面,用手轮操作使其接近工件,注意观察切屑情况,一旦下屑表示刀具已经与工件前面接触上,记下此时的坐标值Y1。再用刀具试切工件后端面,用手轮操作使其接近工件,注意观察切屑情况,一旦下屑表示刀具已经与工件后表面接触上,记下此时的坐标值Y2。

2)将(Y1+Y2)/2所得的Y坐标值输入到G54坐标系中即完成了Y方向的对刀操作。

(3)Z轴方向对刀

1)按照与X轴对刀相同的方法,用刀具试切工件上表面,用手轮操作使其接近工件,注意观察切屑情况,一旦下屑表示刀具已经与工件上表面相接触,记下此时的坐标值Z;

2)将所得的Z坐标值输入到G54坐标系中即完成了Z方向的对刀操作。

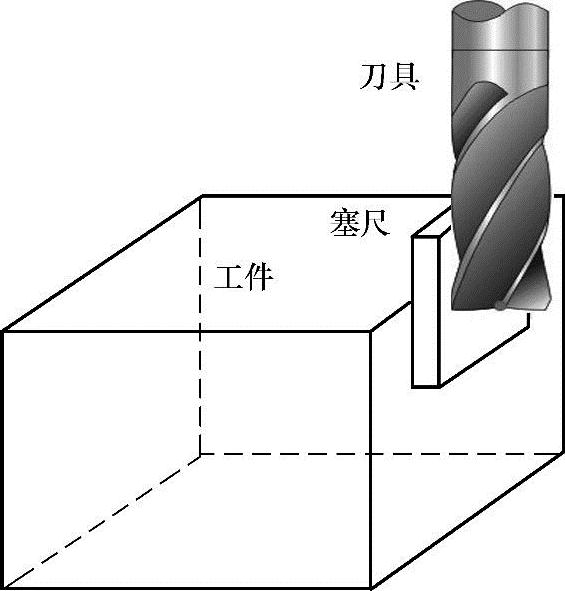

3.用塞尺对刀

当用试切法对刀时,通常会在工件表面留下对刀痕迹,从而影响工件的表面质量。为此,可在刀具与工件之间加入塞尺进行对刀,步骤如下。

(1)X轴方向对刀

图7-15 试切法对刀

1)将加工用的刀具装到机床主轴上,找正;

2)开机;

3)回参考点;

4)单击操作面板中的手动按钮“ ”,机床进入手动模式;

”,机床进入手动模式;

5)分别按下“ ”、“

”、“ ”或“

”或“ ”按钮选择坐标轴,再按住“

”按钮选择坐标轴,再按住“ ”或“

”或“ ”不放,可以使选定坐标轴向正方向或负方向连续运动;

”不放,可以使选定坐标轴向正方向或负方向连续运动;

6)按下“ ”按钮,再按住“

”按钮,再按住“ ”或“

”或“ ”不放,使刀具接近工件的右边,通过进给倍率旋钮“

”不放,使刀具接近工件的右边,通过进给倍率旋钮“ ”来调节进给速度;

”来调节进给速度;

7)快接近工件时,单击操作面板中的手动脉冲按钮“ ”,机床进入手动脉冲模式;

”,机床进入手动脉冲模式;

8)在工件右端面和刀具之间夹一塞尺(或一定尺寸的量块);

9)通过将手轮上坐标轴选择旋钮“ ”旋转在X位置选择X进给轴;

”旋转在X位置选择X进给轴;

10)通过将手轮上进给倍率旋钮“ ”依次旋转在×100、×10、×1位置,逆时针摇动手轮手柄“

”依次旋转在×100、×10、×1位置,逆时针摇动手轮手柄“ ”,注意塞尺的松紧程度,当塞尺松紧程度适中(太紧容易损坏刀具和工件表面,太松则对刀不准确),记下此时的坐标值X1(见图7-16);

”,注意塞尺的松紧程度,当塞尺松紧程度适中(太紧容易损坏刀具和工件表面,太松则对刀不准确),记下此时的坐标值X1(见图7-16);

11)同理将刀具移动至工件左边位置,用手轮操作使其接近工件,注意塞尺的松紧程度,当塞尺松紧程度适中时,记下此时的坐标值X2;

12)将(X1+X2)/2所得的X坐标值输入到G54坐标系中即完成了X方向的对刀操作。

(2)Y轴方向对刀

1)按照与X轴对刀相同的方法,将刀具移动至工件前边位置,用手轮操作使其接近工件,注意塞尺的松紧程度,当塞尺松紧程度适中时,记下此时的坐标值Y1;再将刀具移动至工件后边位置,用手轮操作使其接近工件,注意塞尺的松紧程度,当塞尺松紧程度适中时,记下此时的坐标值Y2。

2)将(Y1+Y2)/2所得的Y坐标值输入到G54坐标系中即完成了Y方向的对刀操作。

图7-16 用塞尺对刀

(3)Z轴方向对刀

1)按照与X轴对刀相同的方法,将刀具移动至工件上表面附近,用手轮操作使其接近工件,注意塞尺的松紧程度,当塞尺松紧程度适中时,记下此时的坐标值Z1。

2)计算:Z=Z1-塞尺的厚度。

3)将计算所得的Z坐标值输入到G54坐标系中即完成了Z方向的对刀操作。

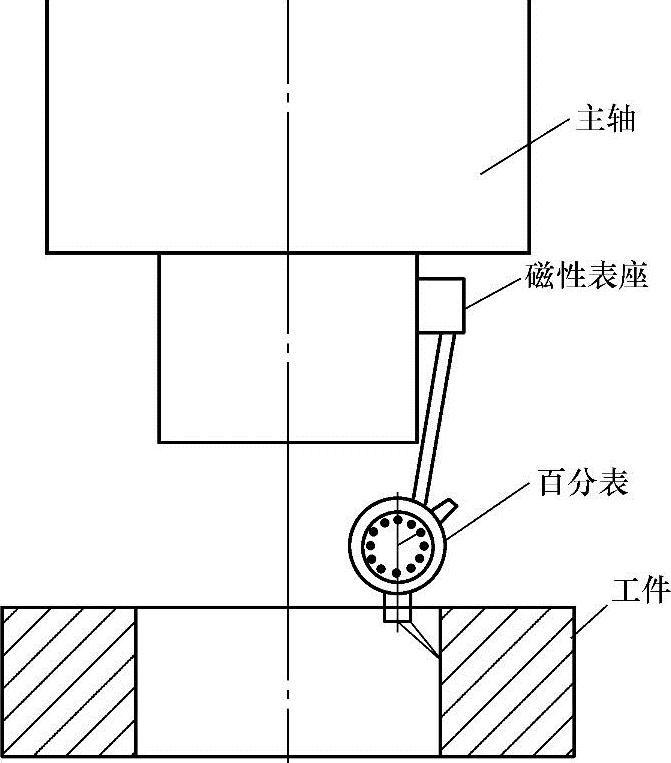

4.用杠杆百分表对刀

除了上述常用的三种对刀方法外,有时还采用杠杆百分表对刀,如图7-17所示。

对刀步骤如下:

1)用磁性表座将杠杆百分表吸附在机床主轴端面上,并手动输入M03S60低速正转;

2)手动操作,使旋转的表头按X、Y、Z的顺序逐渐靠近孔壁(或圆柱面);

3)移动Z轴,使表头压住被测表面,指针转到约0.1mm;

4)逐步降低手动脉冲发生器的X、Y移动量,使表头旋转一周时,其指针的跳动量在允许的对刀误差内,如0.01mm,此时可认为主轴的旋转中心与被测孔中心重合;

5)记下此时机床坐标系中的X、Y坐标值,输入到G54中完成对刀操作。

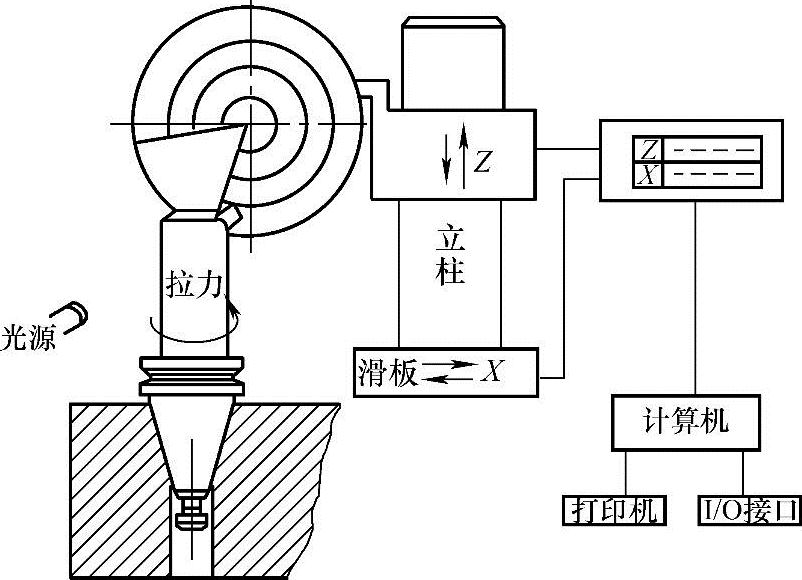

5.采用机外对刀仪对刀

加工中心机外对刀仪如图7-18所示。机外对刀仪用来测量刀具的长度、直径和刀具形状、角度。刀库中存放的刀具,其主要参数都要有准确的值,这些参数值在编制加工程序时都要加以考虑。使用中因刀具损坏需要更换新刀具时,用机外对刀仪可以测出新刀具的主要参数值,以便掌握与原刀具的偏差,然后通过修改刀补值确保其正常加工。此外,用机外对刀仪还可测量刀具切削刃的角度和形状等参数,有利于提高加工质量。

(1)对刀仪由下列三部分组成

图7-17 杠杆百分表对刀

图7-18 机外对刀仪示意图

1)刀柄定位机构。对刀仪的刀柄定位机构与标准刀柄相对应,它是测量的基准,所以要有高的精度,并与加工中心的定位基准要求一样,以保证测量与使用的一致性。定位机构包括回转精度很高的主轴、使主轴回转的传动机构、使主轴与刀具之间拉紧的预紧机构。

2)测头与测量机构。测头有接触式和非接触式两种。接触式测头直接接触刀刃的主要测点(最高点和最大外径点);非接触式主要用光学的方法,把刀尖投影到光屏上进行测量。测量机构提供刀刃的切削点处的Z轴和X轴(半径)尺寸值,即刀具的轴向尺寸和径向尺寸。测量的读数有机械式(如游标刻线尺)的,也有数显或光学的。

3)测量数据处理装置。这部分装置可以把刀具的测量值自动打印出来,或与上一级管理计算机联网,进行柔性加工,实现自动修正和补偿。

(2)使用对刀仪应注意如下问题

1)使用前要用标准对刀心轴进行校准。每台对刀仪都随机带有一件标准的对刀心轴,要妥善保护,避免其受锈蚀和受外力变形,每次使用前要对Z轴和Y轴尺寸进行校准和标定。

2)静态测量的刀具尺寸和实际加工出的尺寸之间有一差值。影响这一差值的因素很多,主要有刀具和机床的精度和刚度、加工工件的材料和状况、冷却状况和冷却介质的性质、使用对刀仪的技巧熟练程度等。由于以上原因,静态测量的刀具尺寸应大于加工后孔的实际尺寸,因此对刀时要考虑一个修正量,这要由操作者的经验来预选,一般要偏大0.01~0.05mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。