程序的编制一般有手工编程和CAD/CAM自动编程两种方法。手工编程对于编制形状结构不太复杂或计算工作量不大的零件程序时,简便、易行。但是,对于许多复杂的冲模、凸轮、非圆齿轮等零件,手工编程周期长、精度差、易出错。据统计,一般手工编程所需时间与机床加工时间之比约为30∶1。因此,快速、准确地编制程序就成为数控机床发展和应用中的一个重要环节。而计算机自动编程正是针对这个问题而产生和发展起来的。目前,CAD/CAM一体化自动编程技术已广泛应用于现代企业中。

1.自动编程的基本原理

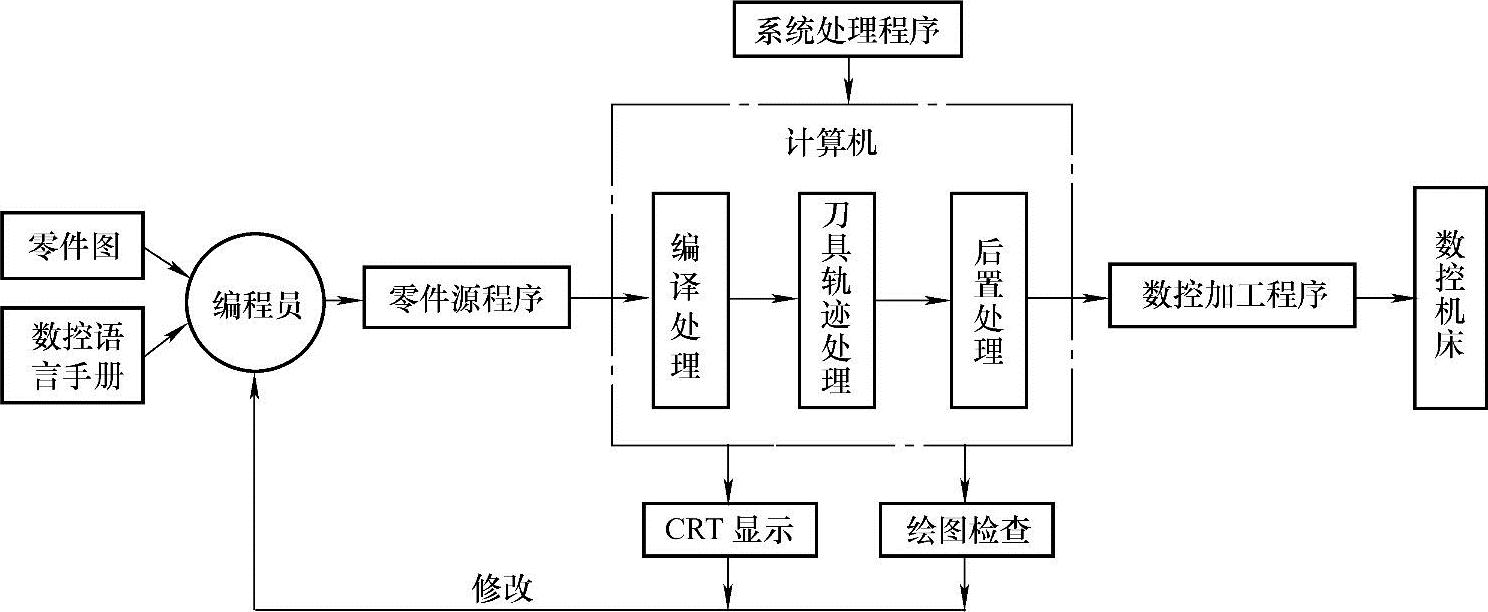

所谓自动编程,即计算机辅助编程(Computer Aided Programming),就是用电子计算机代替手工编程,其原理如图6-1所示。首先,编程人员根据零件图和工艺要求,运用数控语言,把加工零件的有关信息,如零件的几何形状、尺寸、材料、加工要求、进给路线、切削参数及刀具选择等因素编制成零件加工的源程序,然后将该源程序输入到通用计算机中,由预先存入在计算机中的自动编程软件(编译程序)对其进行编译、计算和后置处理,自动生成加工程序单、穿出纸带孔或通过计算机通信接口将加工程序直接传输给数控机床,予以调用。

图6-1 计算机辅助编程原理

要实现自动编程,数控编程语言、自动编程软件、通用计算机三者缺一不可。

数控语言是一套规定好的基本符号和由基本符号描述零件加工程序的规则。应用数控语言编写的零件加工程序称为零件源程序。该程序包含加工零件的形状、尺寸、刀具、进给路线、切削参数及机床的辅助功能等项内容。

自动编程软件(编译程序)是把输入计算机的源程序翻译成为等价的目标程序的程序。一个完整的自动编程软件,一般要包括主处理程序(Main Processor)和后置处理程序(Post Processor)两部分。因为自动编程时,经刀具轨迹计算产生的是刀位数据(Cutter Location Da-ta)文件,而不是数控加工程序,不能直接用做数控装置的控制指令,必须有一个后置处理程序,使刀位文件经后置处理转换成指定数控机床能执行的数控加工程序。由于数控机床采用的数控系统不同,故后置处理必须是针对具体的机床。目标程序是源程序经过编译程序处理,而获得的计算机可以识别和直接执行的程序。

2.自动编程系统的基本类型与特点

计算机辅助自动编程可分为语言输入式编程和图形交互式编程两类。

语言输入式编程也称为数控语言编程。它是编程员根据零件图样和有关加工工艺要求,用一种专用的数控编程语言来描述整个零件加工过程,即编写成零件加工源程序;然后,将源程序输入计算机中,由计算机进行编译(也称前置处理),计算刀具轨迹;最后,再由与所用数控机床相对应的后置处理程序处理后,自动生成相应的数控加工程序。例如:最典型的APT(Automatically Programmed Tool)语言,是世界上发展最早、功能齐全,也是当时应用较为广泛的数控语言编程系统。它是由美国麻省理工学院研究开发的。其他如日本富士通研制的FAPT、法国研制的IFAPT、德国研制的EXAPT、意大利研制的MODAPT等软件都是源于APT。APT系统的特点是可靠性高,通用性好;但APT系统大而全,给一般用户使用带来不便。

图形交互式自动编程是利用计算机辅助设计(CAD)软件的图形绘制功能,将零件的几何图形绘制到计算机中,形成零件的图形文件,或者直接调用由CAD系统完成的零件图形文件,然后再直接调用计算机内相应的数控编程模块,进行刀具轨迹处理,由计算机自动对零件加工轨迹的每一节点进行运算和数学处理,从而生成刀位文件后,再经相应的后置处理(postprocessing)自动生成数控加工程序。此外,CAD/CAM软件还可进行仿真模拟加工过程。例如:Pro/Engineer、MasterCAM、CAXA等,具有形象、直观等优点,使得零件设计、数控编程与加工制造一体化。

3.CAD/CAM自动编程的基本步骤(https://www.daowen.com)

图形交互式自动编程是建立在CAD和CAM的基础上的,其处理过程一般分为五大步骤:零件图样及加工工艺分析、几何造型、刀具轨迹的生成、后置处理和程序输出。

(1)零件图样及加工工艺分析 零件图样及加工工艺分析是数控编程的基础。图形交互式自动编程和手工编程、APT语言编程一样,也首先要进行这项工作。目前,由于国内计算机辅助工艺过程设计(CAPP)技术尚未达到普及应用阶段,因此该项工作还不能由计算机承担,仍需依靠人工进行。因为图形交互式自动编程需要将零件被加工部位的图形准确地绘制在计算机上,并需要确定有关工件的装卡位置、工件坐标系、刀具尺寸、加工路线及加工工艺参数等数据之后才能进行编程,所以,作为编程前期工作的加工工艺分析的任务主要是:

1)核准零件的几何尺寸、公差及精度要求。

2)确定零件相对机床坐标系的装夹位置以及被加工部位所处的坐标平面。

3)选择刀具并准确测定刀具有关尺寸。

4)确定工件坐标系、编程零点、找正基准面及对刀点。

5)确定加工路线。

6)选择合理的工艺参数。

(2)几何造型(几何建模) 几何造型亦称几何建模,是利用CAD/CAM软件的图形构建、编辑修改、曲线/曲面造型、三维实体造型等功能,将零件被加工部位的几何图形准确地绘制在计算机屏幕上,同时在计算机内自动形成零件图形的数据文件,作为下一步刀具轨迹计算的依据。在自动编程过程中,软件将根据加工要求提取这些数据,进行分析判断和必要的数学处理,以形成加工的刀具位置数据。

(3)刀具轨迹的生成 图形交互式自动编程的刀具轨迹的生成是面向屏幕上的图形交互进行的。首先在刀具轨迹生成菜单中选择所需的菜单项,然后根据屏幕提示,用光标选择相应的图形目标,点取相应的坐标点,输入所需的各种参数。软件将自动从图形文件中提取编程所需要的信息,进行分析判断,计算节点数据,且将其转换为刀具位置数据,存入指定的刀位文件中或直接进行后置处理,生成加工程序代码,同时在屏幕上显示刀具轨迹图形。

(4)后置处理 后置处理是为了形成可执行的数控加工程序。当采用自动编程时,经过刀具轨迹计算产生的是刀位文件(例如MasterCAM-Lathe的NCI文件),而不是数控程序即NC程序,因此,需要将刀位文件转换成指定数控机床能执行的数控程序,即刀位文件必须经过后置处理才能转换成NC程序。由于不同的数控机床所采用的数控系统出自不同的厂商,因此,后置处理必须是针对指定机床的,采用通用后置处理方式较灵活,只要生成本企业拥有的几种数控系统的后置处理程序即可。

(5)程序输出 由于图形交互式自动编程软件在编程过程中,可在计算机内自动生成刀位轨迹图形文件和数控指令文件,所以程序的输出可以通过计算机的各种外部设备进行。例如:使用打印机可以打印出数控加工程序单,并可在程序单上用绘图机绘制出刀位轨迹图,使机床操作者更加直观地了解加工的走刀过程;使用有标准通信接口的机床控制系统,可以和计算机直接联机,由计算机将加工程序直接传输给机床控制系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。