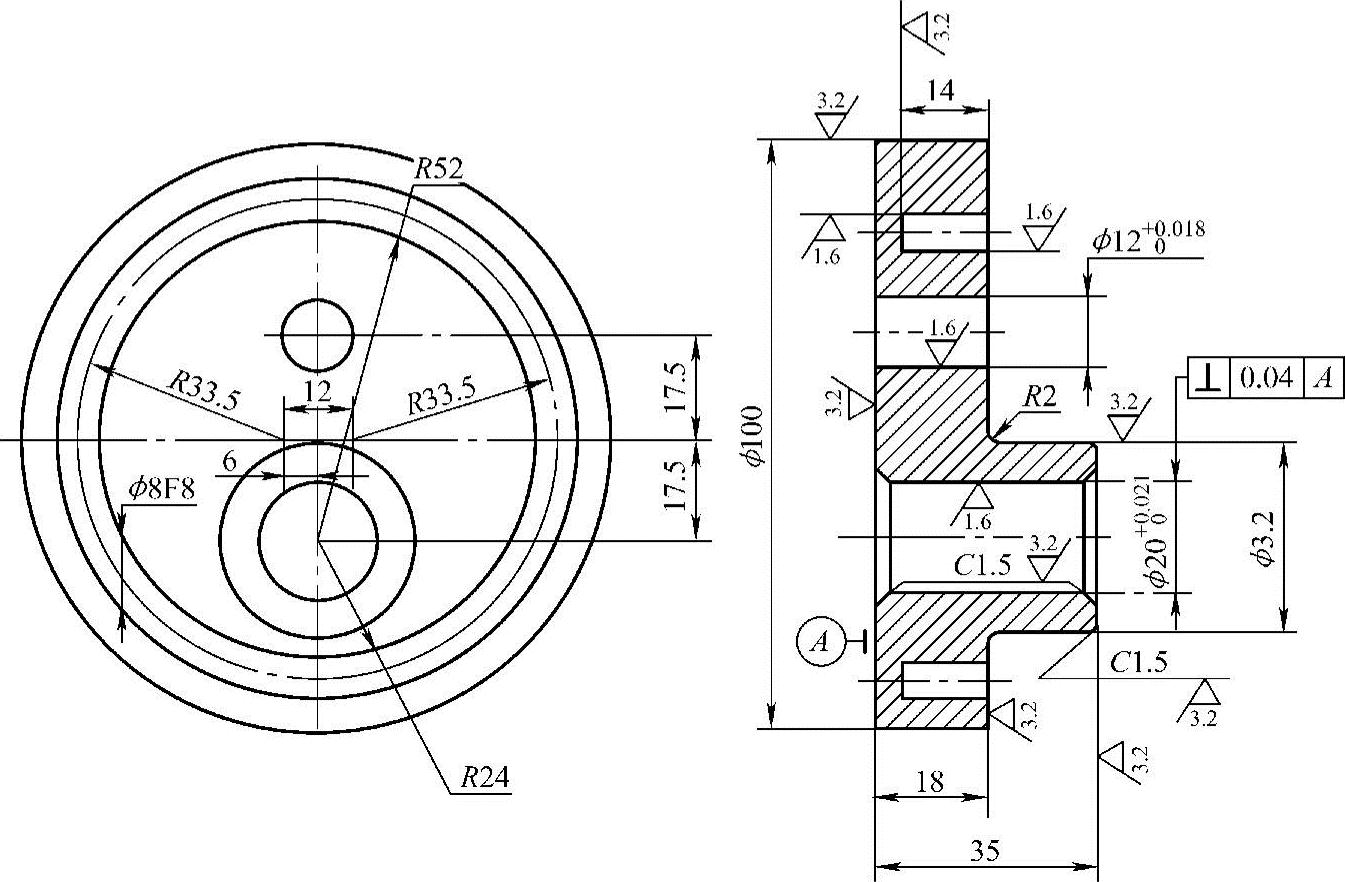

图2-23所示为平面槽形凸轮零件,其外部轮廓尺寸已经由前道工序加工完,本工序的任务是在铣床上加工槽与孔。零件材料为HT200,其数控铣床加工工艺分析如下。

图2-23 平面槽形凸轮零件图

(1)零件图工艺分析 凸轮槽形内、外轮廓由直线和圆弧组成,几何元素之间关系描述清楚完整,凸轮槽侧面与ϕ20+0.0210mm、ϕ12+0.0180mm两个内孔表面粗糙度值要求较小,为Ra1.6μm。凸轮槽内外轮廓面和ϕ20+0.0210mm孔与底面有垂直度要求。零件材料为HT200,切削加工性能较好。

根据上述分析,凸轮槽内、外轮廓及ϕ20+0.0210mm、ϕ12+0.0180mm两个孔的加工应分粗、精加工两个阶段进行,以保证表面粗糙度值要求。同时以底面A定位,提高装夹刚度以满足垂直度要求。

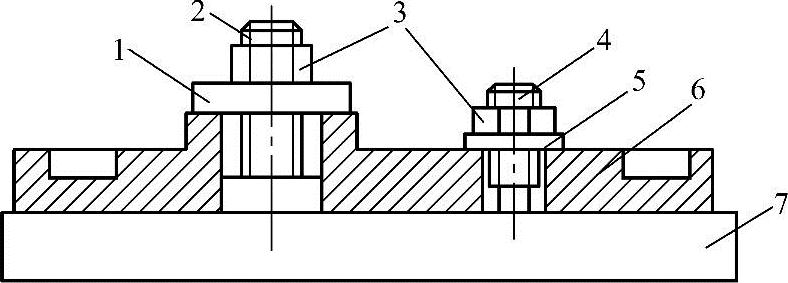

(2)确定装夹方案 根据零件的结构特点,加工ϕ20+0.0210mm、ϕ12+0.0180mm两个孔时,以底面A定位(必要时可设工艺孔),采用螺旋压板机构夹紧。加工凸轮槽内外轮廓时,采用“一面两孔”方式定位,即以底面A和ϕ20+0.0210mm、ϕ12+0.0180mm两个孔为定位基准,装夹示意如图2-24所示。

图2-24 凸轮槽加工装夹示意图

1—开口垫圈 2—带螺纹圆柱销 3—压紧螺母 4—带螺纹边销 5—垫圈 6—工件 7—垫块

(3)确定加工顺序及进给路线 加工顺序的拟定按照基面先行、先粗后精的原则确定。因此应先加工用作定位基准的ϕ20+0.0210mm、ϕ12+0.0180mm两个孔,然后再加工凸轮槽内外轮廓表面。为保证加工精度,粗、精加工应分开,其中ϕ20+0.0210mm、ϕ12+0.0180mm两个孔的加工采用钻孔→粗铰→精铰方案。进给路线包括平面进给和深度进给两部分。平面进给时,外凸轮廓从切线方向切入,内凹轮廓从过渡圆弧切入。为使凸轮槽表面具有较好的表面质量,采用顺铣方式铣削。深度进给有两种方法:一种是在XOZ平面(或YOZ平面)来回铣削逐渐进刀到既定深度;另一种方法是先打一个工艺孔,然后从工艺孔进刀到既定深度。(https://www.daowen.com)

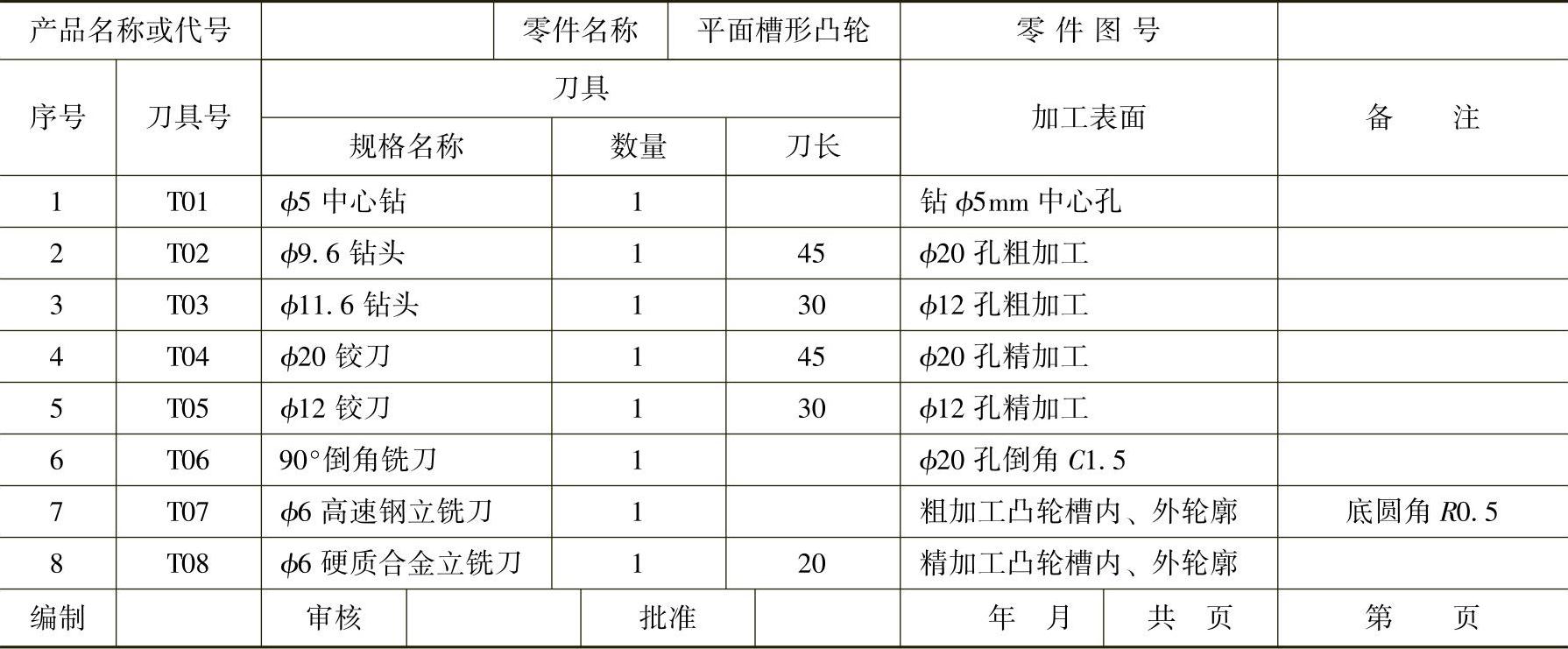

(4)刀具的选择 根据零件的结构特点,铣削凸轮槽内、外轮廓时,铣刀直径受槽宽限制,取为ϕ6mm。粗加工选用ϕ6mm高速钢立铣刀,精加工选用ϕ6mm硬质合金立铣刀。所选刀具及其加工表面见表2-10平面槽形凸轮数控加工刀具卡片。

表2-10 平面槽形凸轮数控加工刀具卡片 (尺寸单位:mm)

(5)切削用量的选择 凸轮槽内、外轮廓精加工时留0.1mm铣削余量,精铰ϕ20+0.0210mm、ϕ12+0.0180mm两个孔时留0.1mm铰削余量。选择主轴转速与进给速度时,先查切削用量手册,确定切削速度与每齿进给量,然后按式vc=πdn/1000、式vf=nzfz计算主轴转速与进给速度(计算过程从略)。

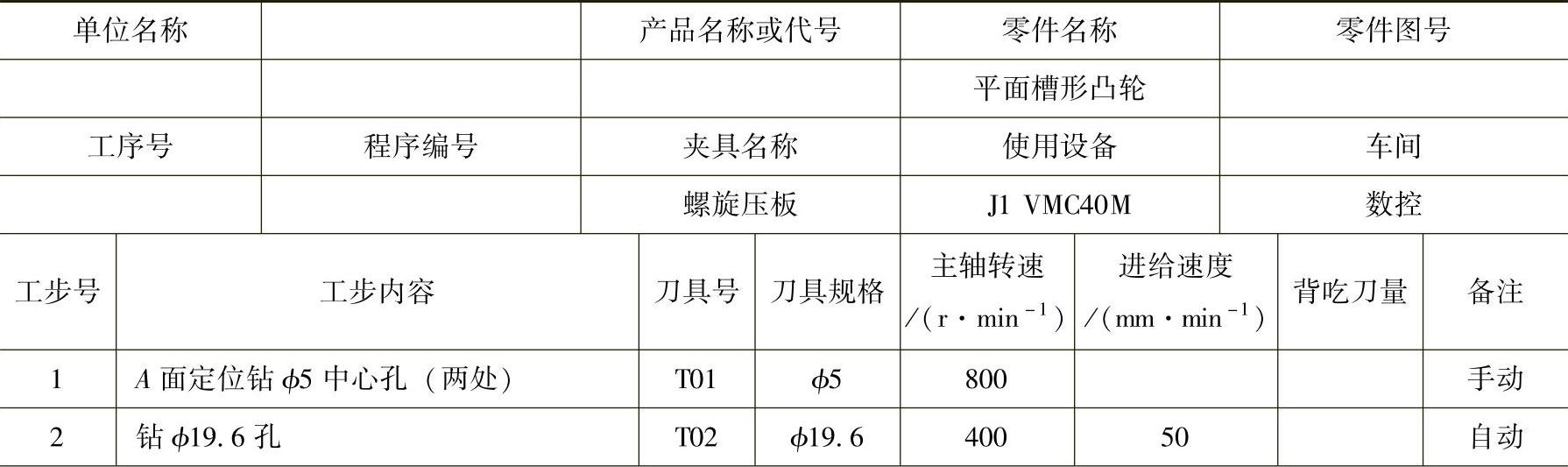

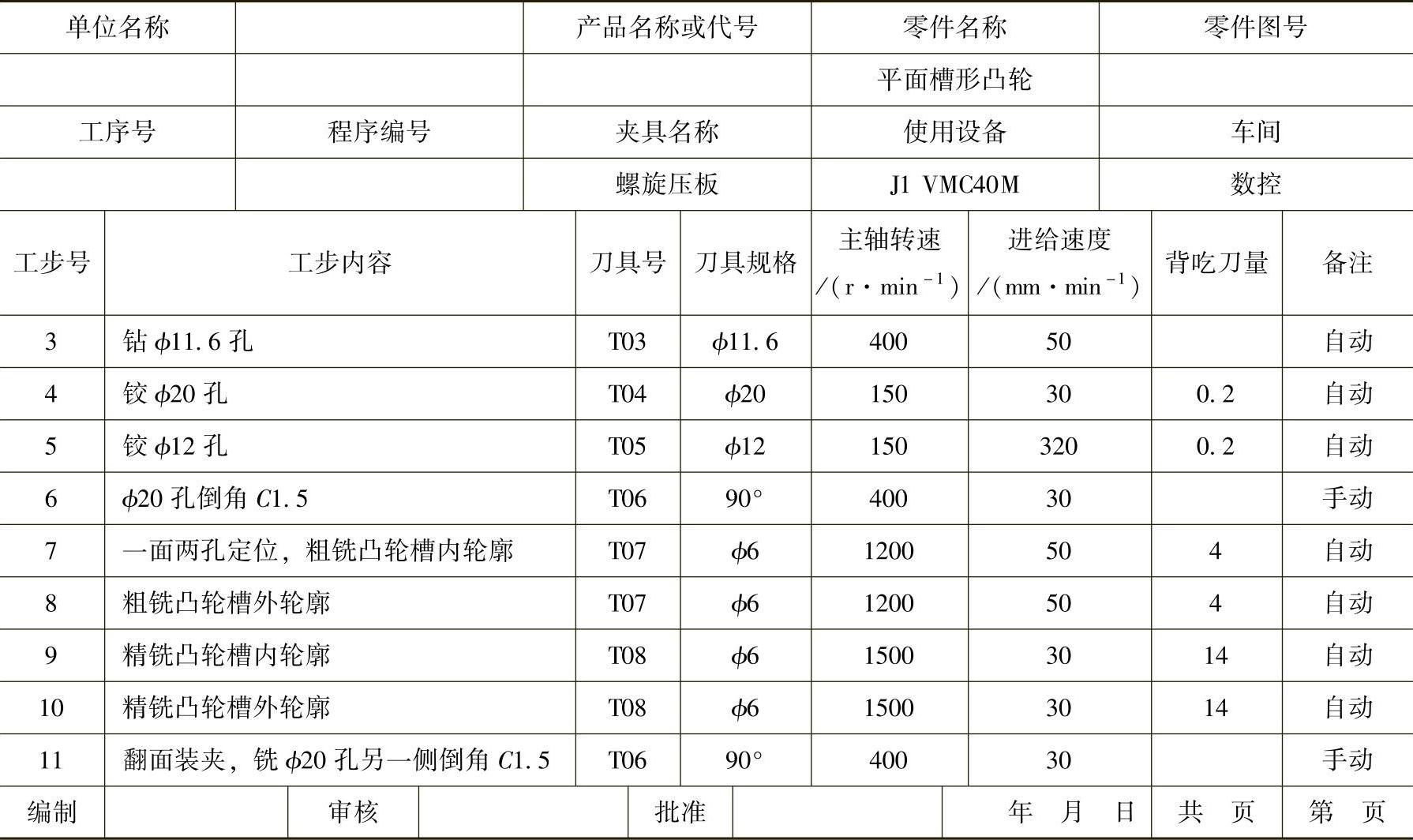

(6)填写数控加工工序卡片 将各工步的加工内容、所用刀具和切削用量填入表2-11平面槽形凸轮数控加工工序卡片。

表2-11 平面槽形凸轮数控加工工序卡片 (尺寸单位:mm)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。