2.3.8.1 切削用量的选择原则

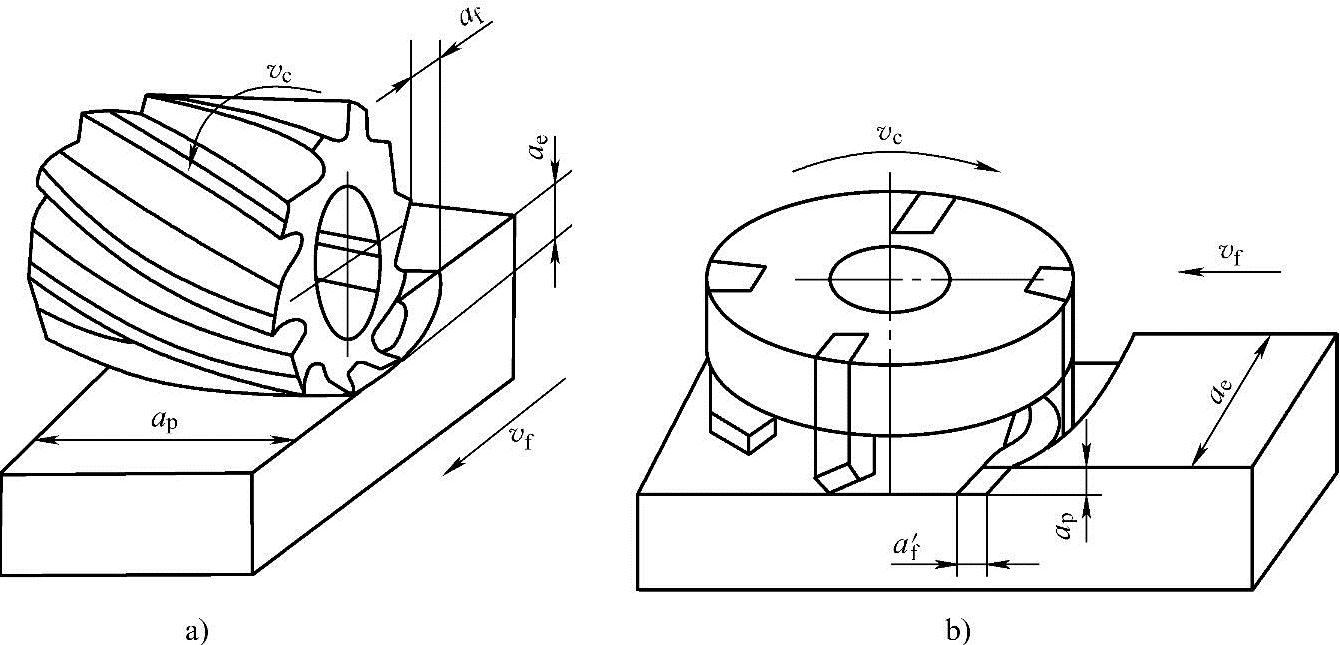

如图2-22所示,铣削加工切削用量包括主轴转速(切削速度)、进给速度、背吃刀量和侧吃刀量。切削用量的大小对切削力、切削功率、刀具磨损、加工质量和加工成本均有显著影响。数控加工中选择切削用量时,要在保证加工质量和刀具使用寿命的前提下,充分发挥机床性能和刀具切削性能,使切削效率最高,加工成本最低。

合理选择切削用量的原则是:

图2-22 铣削用量

a)圆周铣 b)端铣

(1)粗加工时切削用量的选择原则 首先选取尽可能大的背吃刀量;其次要根据机床动力和刚性的限制条件等,选取尽可能大的进给量;最后根据刀具寿命确定最佳切削速度。

(2)精加工时切削用量的选择原则 首先根据粗加工后的余量确定背吃刀量;其次根据已加工表面的粗糙度要求,选取较小的进给量;最后在保证刀具寿命的前提下,尽可能选取较高的切削速度。

粗加工以提高生产效率为主,但也要考虑经济性和加工成本;而半精加工和精加工时,以保证加工质量为目的,兼顾生产效率、经济性和加工成本。具体数值应根据机床说明书,参考切削用量手册,并结合实践经验而定。2.3.8.2 切削用量的选择方法

为保证刀具寿命,铣削用量的选择方法是:先选取背吃刀量或侧吃刀量,其次确定进给速度,最后确定切削速度。

1.背吃刀量(端铣)或侧吃刀量(圆周铣)的选择

背吃刀量ap为平行于铣刀轴线测量的切削层尺寸,单位为mm。端铣时,ap为切削层深度;而圆周铣削时,ap为被加工表面的宽度。

侧吃刀量ae为垂直于铣刀轴线测量的切削层尺寸,单位为mm,端铣时,ap为被加工表面的宽度,而圆周铣削时,ae为切削层深度。

背吃刀量或侧吃刀量的选取主要由加工余量和对表面质量的要求决定。在留下半精加工及精加工的余量后,在机床动力足够、工艺系统刚性好的情况下,粗加工应尽可能将剩下的余量一次切除,以减少进给次数,提高生产效率。如果工件余量过大或机床动力不足而不能将粗切余量一次切除时,也应将第一、二次进给的背吃刀量ap或侧吃刀量ae尽可能取得大一些。另外,当冲击负荷较大(如断续切削)或工艺系统刚性较差时,应适当减小背吃刀量ap或侧吃刀量ae。

1)在工件表面粗糙度值要求为Ra=12.5~25μm时,如果圆周铣削的加工余量小于5mm,端铣的加工余量小于6mm,则粗铣一次进给就可以达到要求。但在余量较大,工艺系统刚性较差或机床动力不足时,可分多次进给完成。

2)在工件表面粗糙度值要求为Ra=3.2~12.5μm时,可分粗铣和半精铣两步进行。粗铣时背吃刀量或侧吃刀量的选取同前。粗铣后留0.5~1.0mm余量,在半精铣时切除。

3)在工件表面粗糙度值要求为Ra=0.8~3.2μm时,可分粗铣、半精铣和精铣三步进行。半精铣时背吃刀量或侧吃刀量取1.5~2mm;精铣时,圆周铣侧吃刀量取0.3~0.5mm,面铣刀背吃刀量取0.5~1mm。

2.进给量f(mm/r)与进给速度vf(mm/min)的选择(www.daowen.com)

铣削加工的进给量f是指刀具每转一周,工件与刀具沿进给方向的相对位移量,单位为mm/r;进给速度vf是指单位时间内工件与铣刀沿进给方向的相对位移量,单位为mm/min。铣刀为多齿刀具,其进给速度vf、刀具转速n、刀具齿数z及进给量f的关系为

vf=f·n=fzzn

式中 fz——铣刀每齿进给量,mm/z。

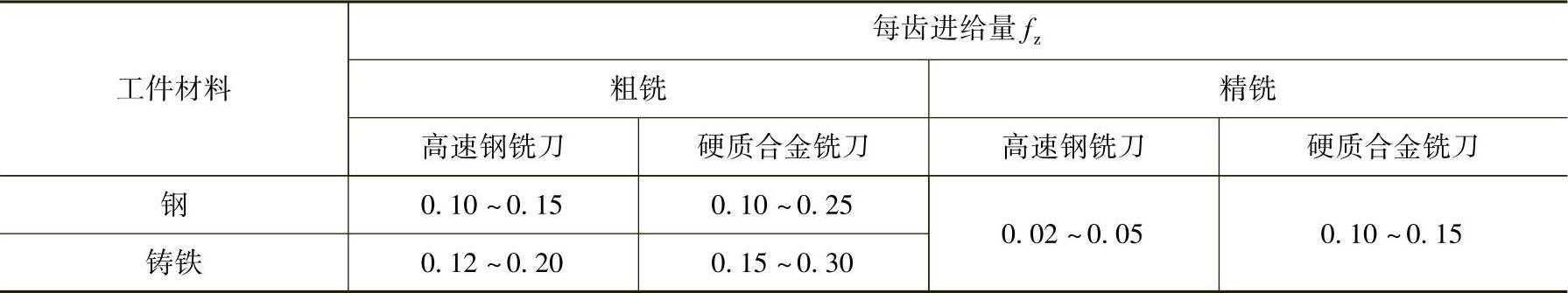

进给量与进给速度是数控铣床加工切削用量中的重要参数,主要根据零件的加工精度和表面粗糙度要求以及刀具和工件材料等因素,参考切削用量手册或参考表2-8选取。

表2-8 铣刀每齿进给量fz (单位:mm/z)

粗加工时,对加工表面粗糙度要求不高,进给量或进给速度可以选择大些,以提高生产效率;而半精加工及精加工时,表面粗糙度值要求低,进给量或进给速度应选择小些。最大进给速度受机床刚度和进给系统性能的限制。一般数控铣床进给速度是连续变化的,各档进给速度可在一定范围内进行无级调整,也可在加工过程中通过机床控制面板上的进给速度倍率开关进行人工调整。在选择进给速度时,还应注意零件加工中的某些特殊因素。比如在轮廓加工中,选择进给速度时,应考虑由于工艺系统的变形等而造成轮廓拐角处的“超程”或“欠程”问题。

3.切削速度vc(m/min)的选择

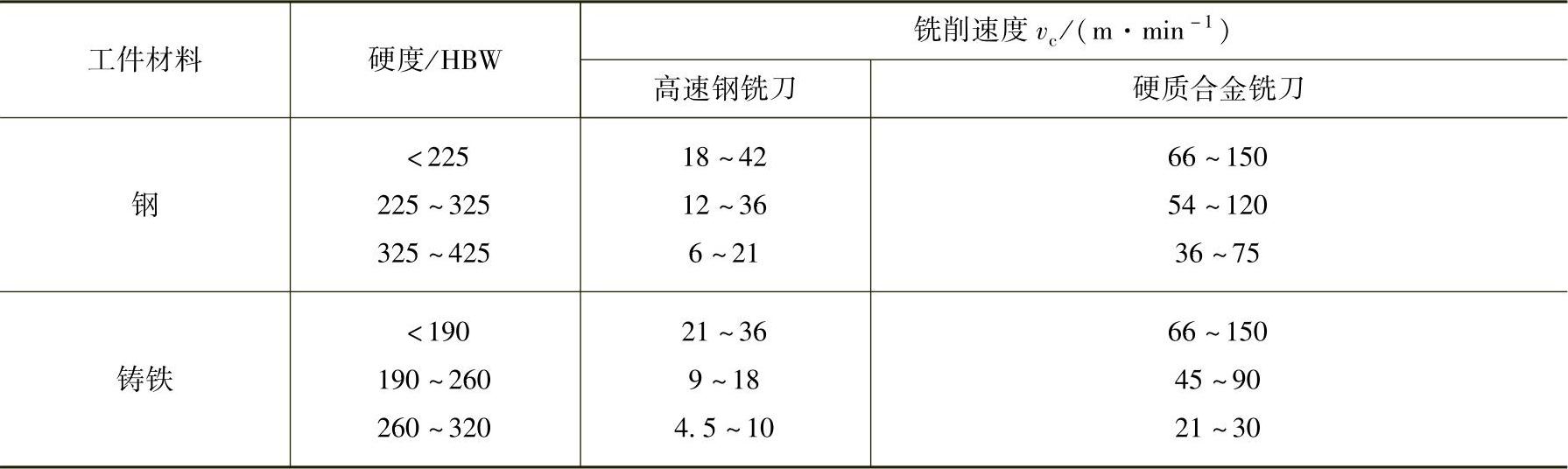

根据已经选定的背吃刀量、进给量及刀具使用寿命选择切削速度,可用经验公式计算,也可根据生产实践经验,在机床说明书允许的切削速度范围内查阅有关切削用量手册或参考表2-9选取。

实际编程中,切削速度vc确定后,还要按式vc=πDn/1000计算出铣床主轴转速n(r/min),并填入程序单中。

表2-9 铣削速度参考值

在选择切削速度时,还应考虑以下几点:

1)要获得较小的表面粗糙度值时,切削速度应尽量避开积屑瘤的生成速度范围,一般可取较高的切削速度。

2)加工带硬皮工件或断续切削时,为减小冲击和热应力,应选取较低的切削速度。

3)加工大件、细长件和薄壁工件时,应选用较低的切削速度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。