2.3.7.1 数控铣削对刀具的要求

1.刀具性能方面

数控加工具有高速、高效和自动化程度高等特点,数控刀具是实现数控加工的关键技术之一。为了适应数控加工技术的需要,保证优质、高效地完成数控加工任务,对数控加工刀具材料提出了比传统的加工用刀具材料更高的要求,它不仅要求刀具耐磨损、寿命长、可靠性好、精度高、刚性好,而且要求刀具尺寸稳定、安装调整方便。数控加工对刀具提出的具体要求如下:

(1)刀具材料应具有高的可靠性 数控加工在数控机床上进行,切削速度和自动化程度高,要求刀具应具有很高的可靠性,并且要求刀具的寿命长、切削性能稳定、质量一致性好、重复精度高。如果刀具可靠性差,将会增加换刀次数和时间,降低生产率,这将使数控加工失去意义。如果刀具可靠性差还将产生废品、损坏机床与设备,甚至造成人员伤亡。因此,数控加工刀具的可靠性十分重要。解决刀具的可靠性问题,成为数控加工成功应用的关键技术之一。在选择数控加工刀具时,除需要考虑刀具材料本身的可靠性外,还应考虑刀具的结构和夹固的可靠性。

(2)刀具材料应具有高的耐热性、抗热冲击性和高温力学性能 为了提高生产效率,现在的数控机床向着高速度、高刚性和大功率发展。切削速度的增大,往往会导致切削温度急剧升高。因此,要求刀具材料的熔点高、氧化温度高、耐热性好、抗热冲击性能强,同时还要求刀具材料具有很高的高温力学性能,如高温强度、高温硬度、高温韧性等。

(3)数控刀具应具有高的精度 由于在数控加工生产中,被加工零件要求在一次装夹后完成其加工精度,因此,要求刀具借助专用的对刀装置或对刀仪调整到所要求的尺寸精度后,再安装到机床上使用。这样就要求刀具的制造精度要高。尤其在使用可转位结构的刀具时,刀片的尺寸公差、刀片转位后刀尖空间位置尺寸的重复精度,都有严格的精度要求。

(4)数控刀具应能实现快速更换 数控刀具应能与数控机床快速、准确地接合和脱开,能适应机械手和机器人的操作,并且要求刀具互换性好、更换迅速、尺寸调整方便、安装可靠,以减少因更换刀具而造成的停顿时间。刀具的尺寸应能借助于对刀仪在机外进行预调,以减少换刀调整的停机时间。

(5)数控刀具应系列化、标准化和通用化 数控刀具应系列化、标准化和通用化,尽量减少刀具规格,以利于数控编程和便于刀具管理,降低加工成本,提高生产效率。应建立刀具准备单元,进行集中管理,负责刀具的保管、维护、预调、配置等工作。

(6)数控刀具应尽量采用机夹可转位刀具 由于机夹可转位刀具能满足耐用、稳定、易调和可换等要求,目前,在数控机床设备上,广泛采用机夹可转位刀具结构。机夹可转位刀具在数量上达到整个数控刀具的30%~40%。

(7)数控刀具应尽量采用多功能复合刀具及专用刀具 为了充分发挥数控机床的技术优势,提高加工效率,对复杂零件加工要求在一次装夹中进行多工序的集中加工,并淡化传统的车、铣、镗、螺纹加工等不同切削工艺的界限,是提高数控机床效率、加快产品开发的有效途径。为此,对数控刀具提出了多功能(复合刀具)的新要求,要求一种刀具能完成零件不同工序的加工,减少换刀次数,节省换刀时间,减少刀具的数量和库存量,便于刀具管理。

(8)数控刀具应能可靠地断屑或卷屑 为了保证生产稳定进行,数控加工对切屑处理有更高的要求。切削塑性材料时切屑的折断与卷曲,常常是决定数控加工能否正常进行的重要因素。因此,数控刀具必须具有很好的断屑、卷屑和排屑性能。要求切屑不缠绕在刀具或工件上、不影响工件的已加工表面、不妨碍冷却浇注效果。数控刀具一般都采取了一定的断屑措施(例如可靠的断屑槽型、断屑台和断屑器等),以便可靠地断屑或卷屑。

(9)数控刀具材料应能适应难加工材料和新型材料加工的需要 随着科学技术的发展,对工程材料提出了越来越高的要求,各种高强度、高硬度、耐腐蚀和耐高温的工程材料越来越多地被采用。它们中多数属于难加工材料,目前难加工材料已占工件的40%以上。因此,数控加工刀具应能适应难加工材料和新型材料加工的需要。

2.刀具材料方面

刀具材料的选择对刀具寿命、加工效率、加工质量和加工成本等的影响很大。刀具切削时要承受高压、高温、摩擦、冲击和振动等作用,因此,刀具材料应具备如下一些基本性能:

(1)硬度和耐磨性 刀具材料的硬度必须高于工件材料的硬度,一般要求在60HRC以上。刀具材料的硬度越高,耐磨性就越好。

(2)强度和韧性 刀具材料应具备较高的强度和韧性,以便承受切削力、冲击和振动,防止刀具脆性断裂和崩刃。

(3)耐热性 刀具材料的耐热性要好,能承受高的切削温度,具备良好的抗氧化能力。

(4)工艺性能和经济性 刀具材料应具备好的锻造性能、热处理性能、焊接性能、磨削加工性能等,而且要追求高的性能价格比。

2.3.7.2 常用刀具材料

刀具材料是决定刀具切削性能的根本因素,对于加工质量、加工效率、加工成本以及刀具寿命都有着重大的影响。要实现高效合理的切削,必须有与之相适应的刀具材料。数控刀具材料是较活跃的材料科技领域。近年来,数控刀具材料基础科研和新产品的成果集中应用在高速、超高速、硬质(含耐热、难加工)、干式、精细、超精细数控加工领域。刀具材料新产品的研发在超硬材料(如金刚石、Al2O3、Si3N4基类陶瓷、TiC基类金属陶瓷、立方氮化硼、表面涂层材料),W、Co类涂层和细晶粒(超细晶粒)硬质合金体及含Co类粉末冶金高速钢等领域进展速度较快。尤其是超硬刀具材料的应用,导致产生了许多新的切削理念,如高速切削、硬切削、干切削等。

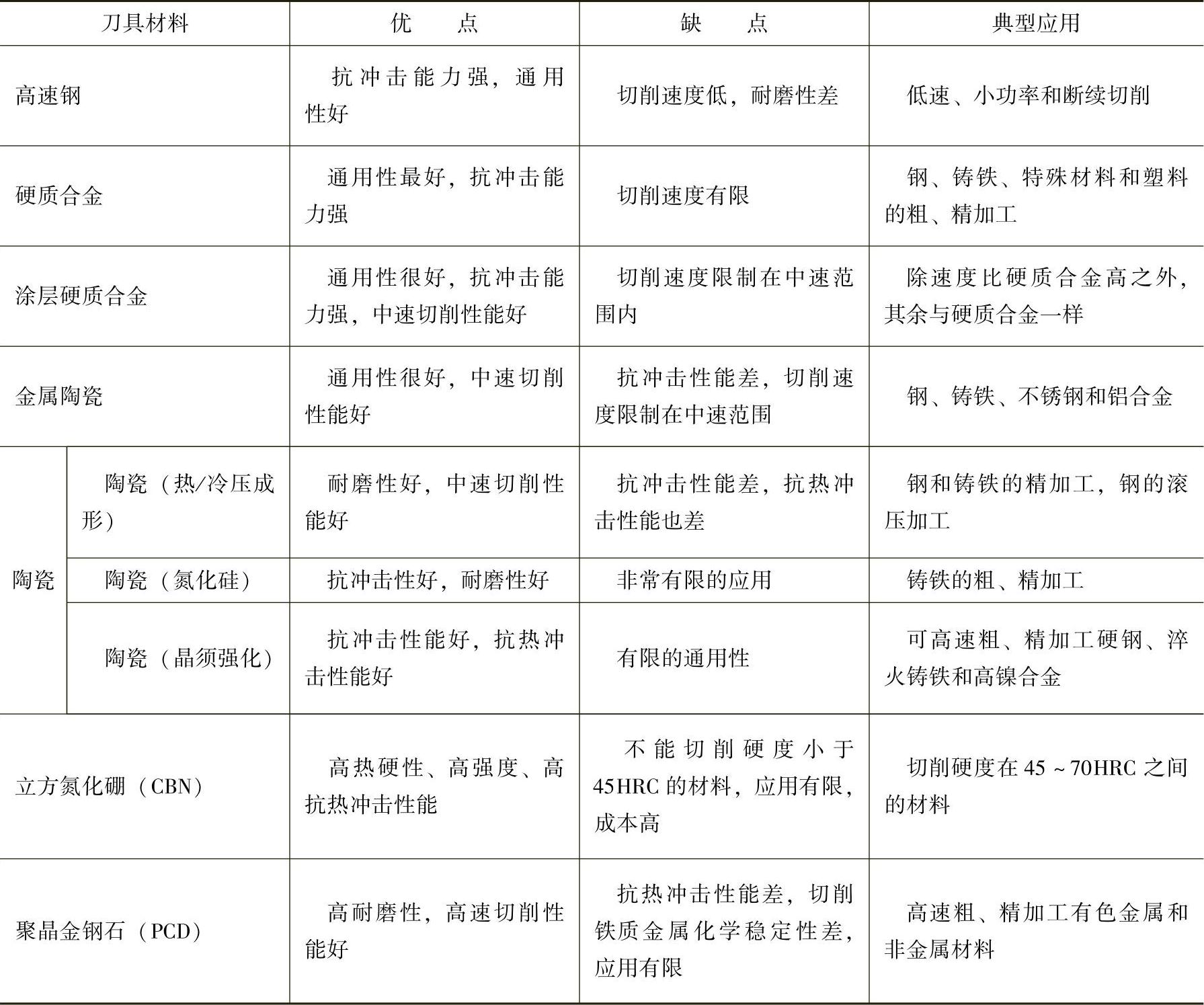

数控刀具的材料主要有高速钢、硬质合金、陶瓷、立方氮化硼和金刚石五类,其性能和应用范围见表2-4。目前数控机床用得最普遍的刀具是硬质合金刀具。

表2-4 数控刀具材料的性能及应用范围

2.3.7.3 常用铣刀的种类

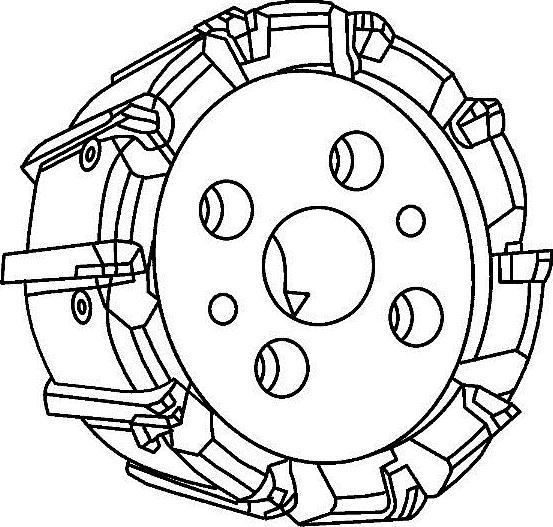

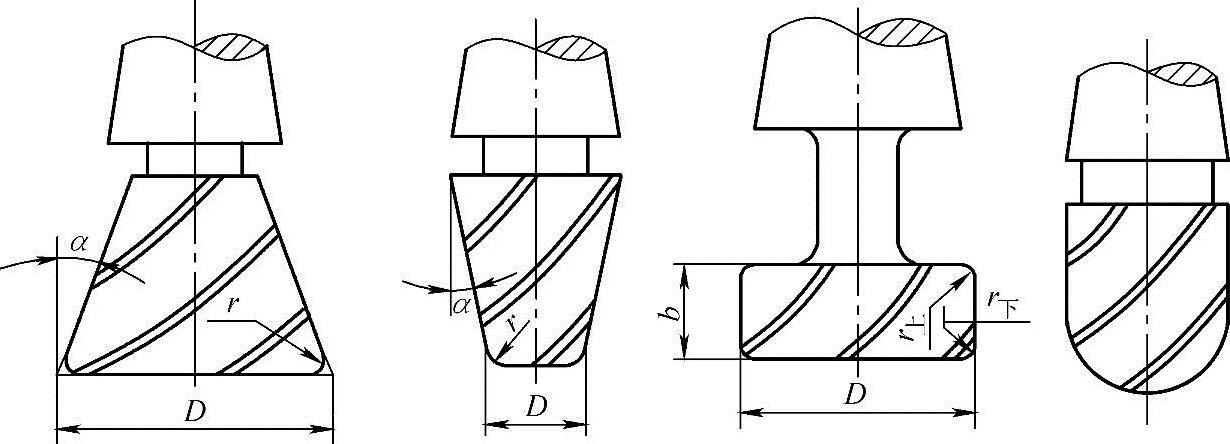

1.面铣刀如图2-11所示,面铣刀圆周方向切削刃为主切削刃,端部切削刃为副切削刃。面铣刀多制成套式镶齿结构,刀齿为高速钢或硬质合金刀体为40Cr。高速钢面铣刀按国家标准规定,直径d=80~250mm,螺旋角β=10°,刀齿数z=10~26。

硬质合金面铣刀的铣削速度、加工效率和工件表面质量均高于高速钢铣刀,并可加工带有硬皮和淬硬层的工件,因而在数控加工中得到了广泛的应用。图2-12所示为几种常用的硬质合金面铣刀,由于整体焊接式和机夹焊接式面铣刀难于保证焊接质量,刀具使用寿命短,重磨较费时,目前已被可转位式面铣刀所取代。

图2-11 面铣刀

图2-12 硬质合金面铣刀

a)整体焊接式 b)机夹焊接式 c)可转位式

可转位面铣刀的直径已经标准化,采用公比1.25的标准直径(mm)系列:16、20、25、32、40、50、63、80、100、125、160、200、250、315、400、500、630(参见GB/T 5342—1985)。

2.立铣刀

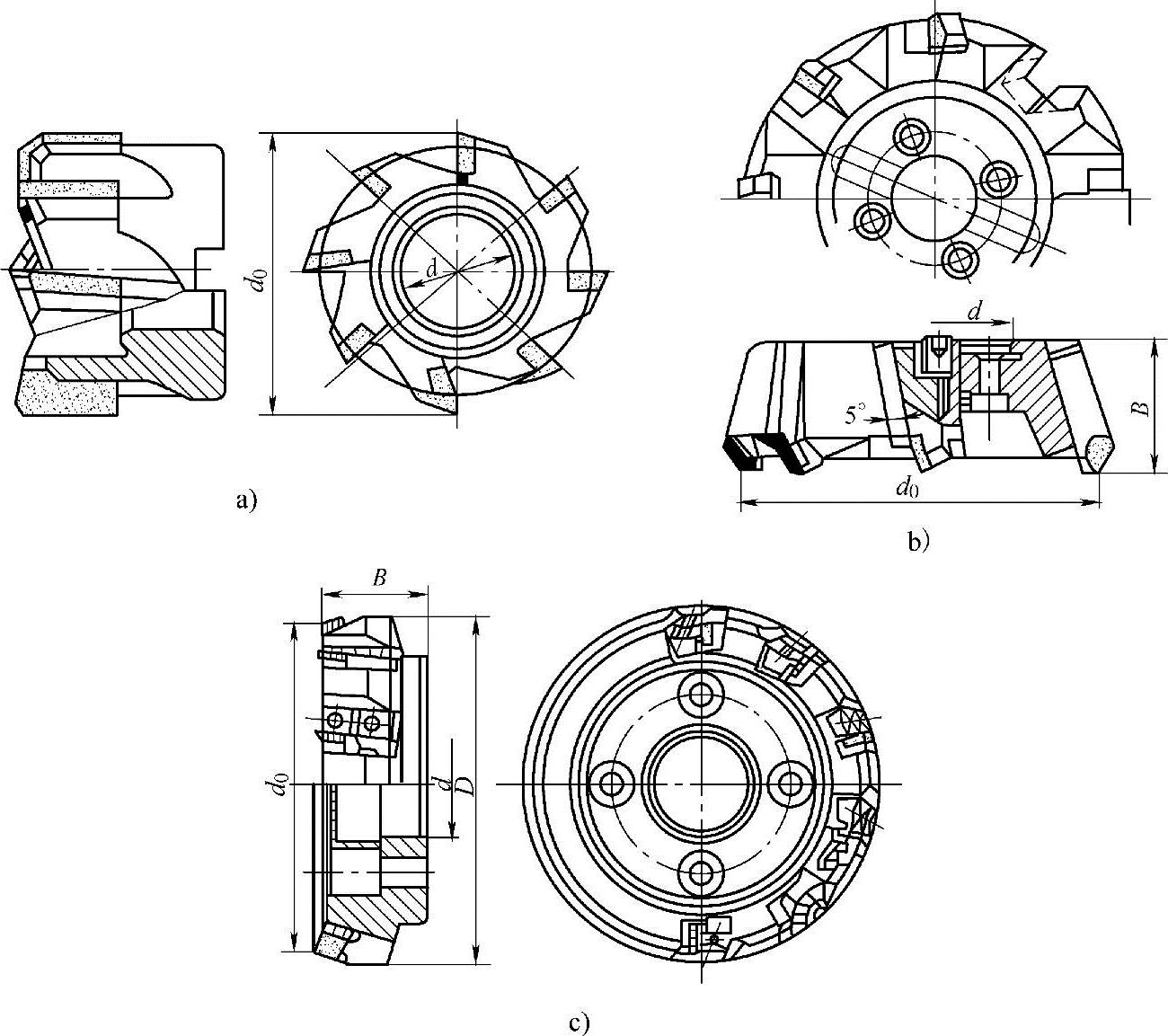

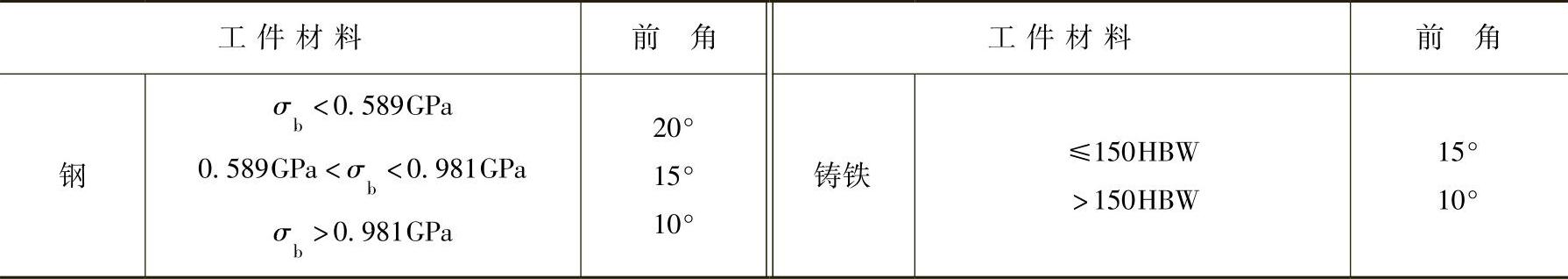

立铣刀是数控机床上用得最多的一种铣刀,其结构如图2-13所示。立铣刀的圆柱表面和端面上都有切削刃,它们即可同时进行切削,也可单独进行切削。

立铣刀圆柱表面的切削刃为主切削刃,端面上的切削刃为副切削刃。主切削刃一般为螺旋齿,这样可以增加切削平稳性,提高加工精度。由于普通立铣刀端面中心处无切削刃,所以立铣刀不能作轴向进给。端面刃主要用来加工与侧面相垂直的底平面。

为了能加工较深的沟槽,并保证有足够的备磨量,立铣刀的轴向长度一般较长。为改善切屑卷曲情况,增大容屑空间,防止切屑堵塞,刀齿数比较少,容屑槽圆弧半径则较大。一般粗齿立铣刀的齿数z=3~4,细齿立铣刀的齿数z=5~8,套式结构的z=10~20,容屑槽圆弧半径r=2~5mm。当立铣刀直径较大时,可制成不等齿距结构,以增强抗振作用,使切削过程平稳。

图2-13 立铣刀

a)硬质合金立铣刀 b)高速钢立铣刀

标准立铣刀的螺旋角β为40°~45°(粗齿)和30°~35°(细齿);套式结构立铣刀的β为15°~25°。直径较小的立铣刀,一般制成带柄形式;ϕ2mm~ϕ7mm的立铣刀制成直柄;ϕ6mm~ϕ63mm的立铣刀制成莫氏锥柄;ϕ25mm~ϕ80mm的立铣刀做成7∶24锥柄,内有螺孔用来拉紧刀具。但是由于数控机床要求铣刀能快速自动装卸,故立铣刀柄部形式也有很大不同,一般是由专业厂家按照一定的规范设计制造成统一形式、统一尺寸的刀柄。直径大于ϕ40mm~ϕ60mm的立铣刀可做成套式结构。

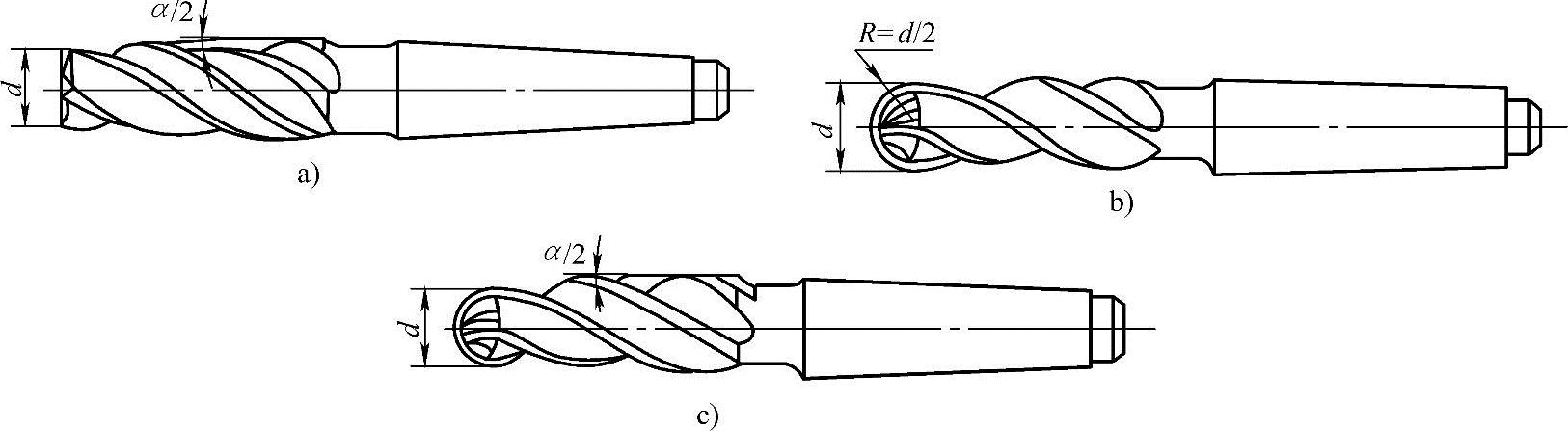

3.模具铣刀

模具铣刀由立铣刀发展而成,可分为圆锥形立铣刀(圆锥半角α/2=3°、5°、7°、10°)、圆柱形球头立铣刀和圆锥形球头立铣刀三种;其柄部有直柄、削平型直柄和莫氏锥柄。它的结构特点是球头或端面上布满了切削刃,圆周刃与球头刃圆弧连接,可以作径向的轴向进给。铣刀工作部分用高速钢或硬质合金制造。国家标准规定直径d=4~63mm。图2-14为高速钢制造的模具铣刀;图2-15为用硬质合金制造的模具铣刀。小规格的硬质合金模具铣刀多制成整体结构;ϕ16mm以上直径的,制成焊接或机夹可转位刀片结构。

图2-14 高速钢模具铣刀

a)圆锥形立铣刀 b)圆柱形球头立铣刀 c)圆锥形球头立铣刀

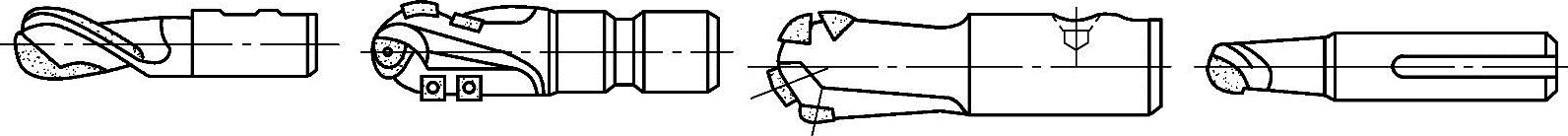

图2-15 硬质合金模具铣刀

4.键槽铣刀

键槽铣刀如图2-16所示。它有两个刀齿;圆柱面和端面都有切削刃;端面刃延至中心,既像立铣刀,又像钻头。加工时先轴向进给达到槽深,然后沿键槽方向铣出键槽全长。

图2-16 键槽铣刀

按国家标准规定,直柄键槽铣刀直径d=2~22mm;锥柄键槽铣刀直径d=14~50mm。键槽铣刀直径的偏差有e8和d8两种。键槽铣刀的圆周切削刃仅在靠近端面的一小段长度内发生磨损,重磨时,只需刃磨端面切削刃,因此重磨后铣刀直径不变。(www.daowen.com)

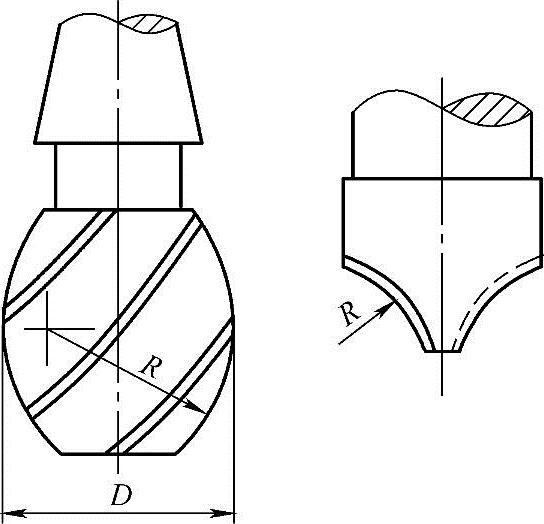

5.鼓形铣刀

图2-17所示为一种典型的鼓形铣刀。它的切削刃分布在半径为R的圆弧面上,端面无切削刃。加工时控制刀具上下位置,相应改变刀刃的切削部位,可以在工件上切出从负到正的不同斜角。R越小,鼓形刀所能加工的斜角范围越广,但所获得的表面质量也越差。这种刀具的特点是刃磨困难,切削条件差,而且不适于加工有底的轮廓表面。

6.成形铣刀

成形铣刀一般是为特定形状的工件或加工内容,例如渐开线齿面、燕尾槽和T形槽等专门设计制造的。几种常用的成形铣刀如图2-18所示。

图2-17 鼓形铣刀

图2-18 几种常用的成形铣刀

除了上述几种类型的铣刀外,数控铣床也可使用各种通用铣刀,但因不少数控铣床的主轴内有特殊的拉刀装置,或因主轴内锥孔有别,须配过渡套和拉钉。

2.3.7.4 数控铣削刀具选择要点

铣刀的选择是数控铣削加工工艺中的重要内容之一,它不仅影响数控铣床的加工效率,而且直接影响加工质量。另外,数控铣床主轴转速比普通铣床高,且主轴输出功率大,因此与传统加工方法相比,数控铣削加工对刀具不仅要求精度高、强度大、刚性好、寿命长,而且要求尺寸稳定、安装调整方便。这就要求采用新型优质材料来制造数控加工刀具,并合理选择刀具结构、几何参数,以满足数控加工的需要。

1.数控加工刀具的选用原则

刀具的选用应考虑工件材质、加工轮廓类型、机床允许的切削用量和刚性以及刀具使用寿命等因素。选用的一般原则如下:

1)应优先选择通用的标准化刀具,特别是硬质合金可转位刀具。

2)为了提高刀具的使用寿命和可靠性,应尽量选用由各种高性能、高效率、长寿命的刀具材料制成的刀具,例如使用各种超硬材料刀具、硬质合金刀具、涂层刀具、陶瓷刀具、CBN刀具等。

3)为了集中工序,提高生产效率及保证加工精度,应尽可能采用复合刀具。其中,以孔加工复合刀具的使用最为普遍。

4)应尽量采用各种高效刀具,例如可转位钻头、四刃钻、硬质合金单刃铰刀、波形刃立铣刀、可转位螺旋齿立铣刀(玉米铣刀、模数铣刀和热管式刀具等)。

5)应尽量使用不重磨可转位刀片,少用焊接式刀片,以减少刀具磨损后的更换和预调时间。

2.数控铣削刀具的选择

铣刀类型应与工件的表面形状和尺寸相适应。加工较大的平面应选择面铣刀;加工凹槽、较小的台阶面及平面轮廓应选择立铣刀;加工空间曲面、模具型腔或凸模成形表面等多选用模具铣刀;加工封闭的键槽选择键槽铣刀;加工变斜角零件的变斜角面应选用鼓形铣刀;加工各种直的或圆弧形的凹槽、斜角面、特殊孔等应选用成形铣刀。数控铣床上使用得最多的是可转位面铣刀和立铣刀。因此,这里重点介绍面铣刀和立铣刀参数的选择。

(1)面铣刀主要参数的选择 标准可转位面铣刀直径为ϕ16mm~ϕ630mm,应根据侧吃刀量ae选择适当的铣刀直径,尽量包容工件整个加工宽度,以提高加工精度和效率,减小相邻两次进给之间的接刀痕迹和保证铣刀的使用寿命。

可转位面铣刀有粗齿、细齿和密齿三种。粗齿铣刀容屑空间较大,常用于粗铣钢件;粗铣带断续表面的铸件和在平稳条件下铣削钢件时,可选用细齿铣刀。密齿铣刀的每齿进给量较小,主要用于加工薄壁铸件。

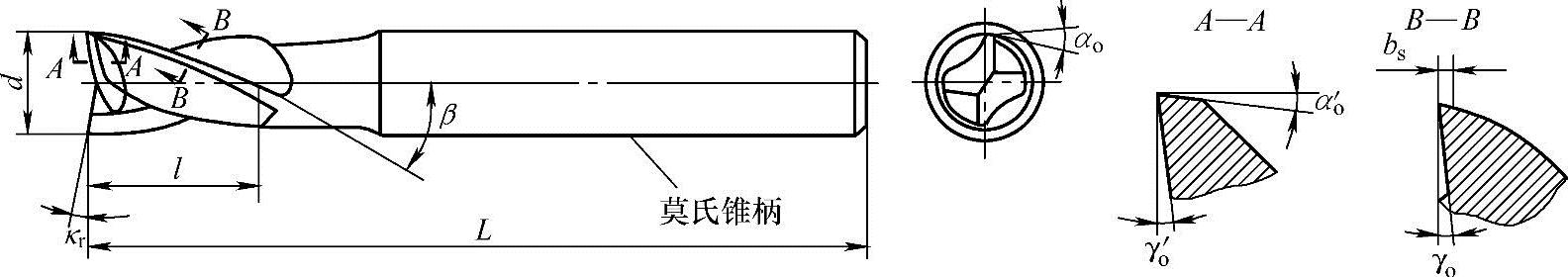

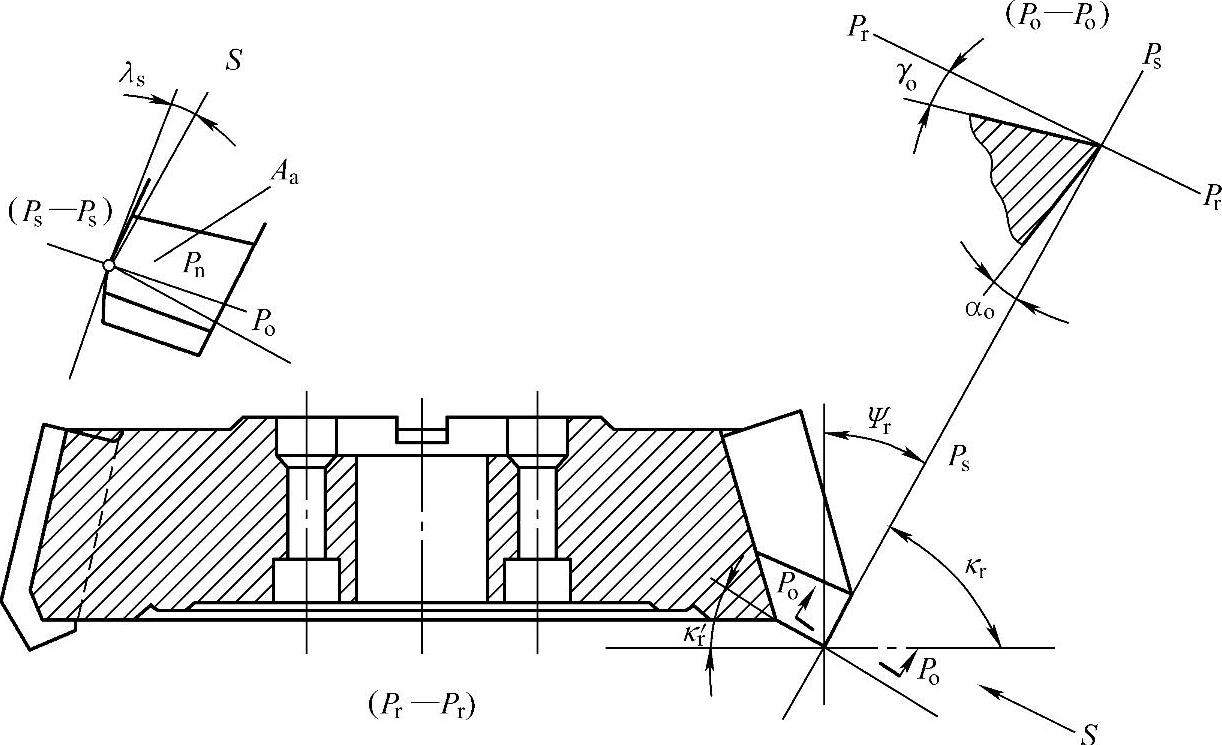

面铣刀几何角度的标注如图2-19所示。前角的选择原则与车刀基本相同,只是由于铣削时有冲击,故前角数值一般比车刀略小,尤其是硬质合金面铣刀,前角数值减小得更多些。铣削强度和硬度都高的材料可选用负前角。前角的数值主要根据工件材料和刀具材料来选择,其具体数值可参见表2-5。

图2-19 面铣刀的角度标注

表2-5 面铣刀的前角数值

铣刀的磨损主要发生在后刀面上,因此适当加大后角,可减少铣刀磨损。常取α0=5°~12°;工件材料软时取大值,工件材料硬时取小值;粗齿铣刀取小值,细齿铣刀取大值。

铣削时冲击力大,为了保护刀尖,硬质合金面铣刀的刃倾角常取λs=-5°~15°;只有在铣削低强度材料时,取λs=5°。

主偏角κr在45°~90°范围内选取。铣削铸铁常用45°;铣削一般钢材常用75°;铣削带凸肩的平面或薄壁零件时要用90°。

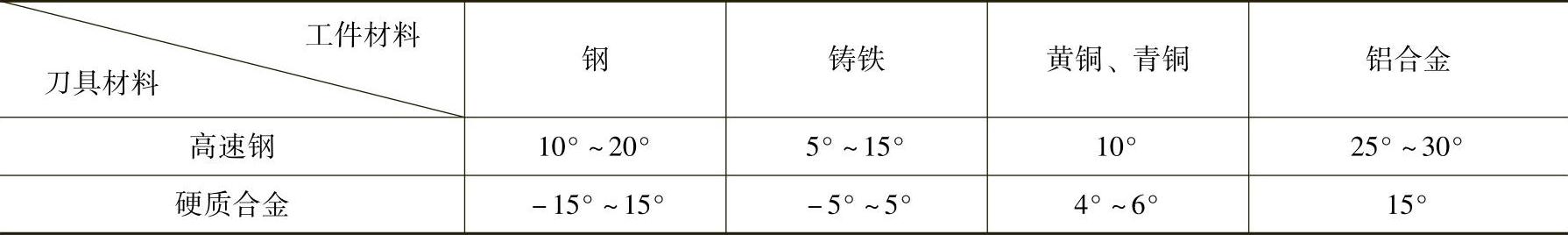

(2)立铣刀主要参数的选择 立铣刀主切削刃的前角在法平面内测量,后角在端平面内测量。前、后角的标注如图2-13b所示。前、后角都为正值,分别根据工件材质和铣刀直径选取。其具体数值可分别参见表2-6和表2-7。

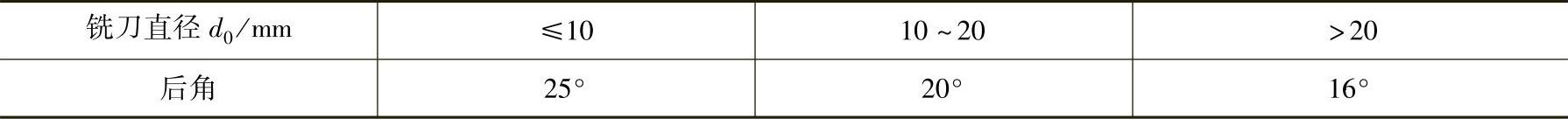

表2-6 立铣刀前角数值

表2-7 立铣刀后角数值

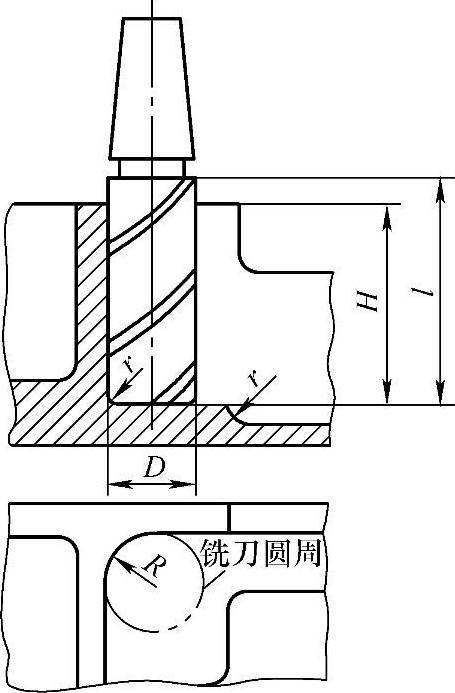

立铣刀的尺寸参数(见图2-20),推荐按下述经验数据选取。

1)刀具半径R应小于零件内轮廓面的最小曲率半径ρ,一般取R=(0.8~0.9)ρ。

2)零件的加工高度H≤(4~6)R,以保证刀具具有足够的刚度。

3)对不通孔(深槽),选取l=H+(5~10)mm(l为刀具切削部分长度,H为零件高度)。

4)加工外形及通槽时,先取l=H+r+(5~10)mm(r为端刃圆角半径)。

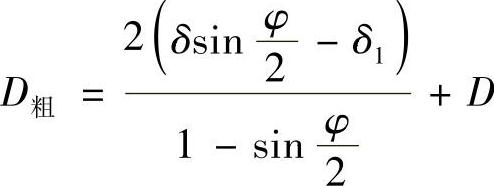

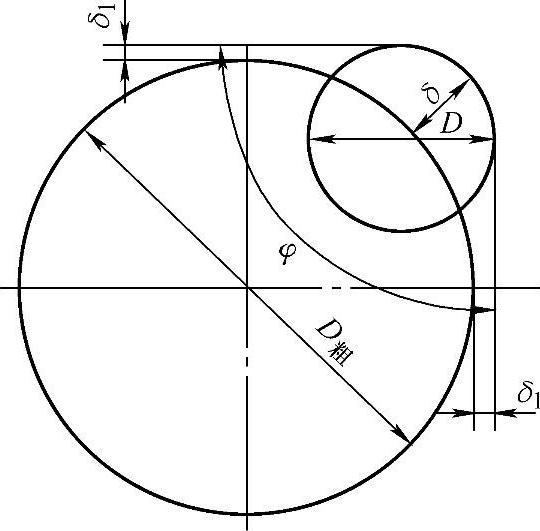

5)粗加工内轮廓面时(见图2-21),铣刀最大直径D粗可按下式计算。

式中 D——轮廓的最小凹圆角直径;

δ——圆角邻边夹角等分线上的精加工余量;

δ1——精加工余量;

φ——圆角两邻边的夹角。

图2-20 立铣刀尺寸参数

图2-21 粗加工立铣刀直径计算

6)加工肋时,刀具直径为D=(5~10)b(b为肋的厚度)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。