5.5.2.1 突涌水的发生与发展

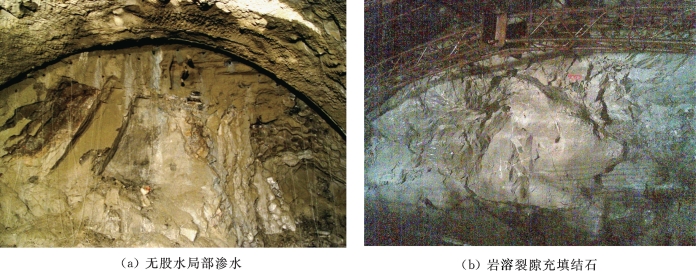

2006年1月5日下午,明月山隧道右洞开挖至YK5+379时,掌子面右侧拱部出现较大渗水、股水,不时出现掉块现象,至晚上20:50于渗水处发生突水、突泥,冲出大量的碎石块,形成一直径约2~4m,深度约7m,在坑道的尽头右侧壁有一地下暗河产出,水流量约15m3/min。水质清澈透明,无异味。岩体岩性为泥灰岩夹薄层泥岩、灰岩,以泥灰岩为主,属软质岩,薄层结构,层厚5~10cm,产状191°∠53°。岩体受地质构造影响严重,软岩多见扭曲、拖拉现象,层理、片理发育,层间为泥化软弱夹层,属泥质胶结。岩层出现挤压褶皱,层间错动现象。裂隙发育,溶隙较发育,缝隙间为泥质物充填,层间接合差,岩体呈碎块状、片状、碎裂结构,岩体破碎,围岩稳定性差。

2006年1月17日,明月山隧道右洞施工至YK5+398时,掌子面为钙质泥岩夹泥灰岩,以钙质泥岩为主,层厚5~10cm。产状123°∠85°,岩体受地质构造影响严重,软层多见扭曲、拖拉现象,节理发育,层理、片理发育,层间多为泥膜、碎屑物、泥质物充填,层间结合差,有错孔迹象,裂隙发育,岩体呈碎块状、片状、碎裂结构,围岩类别为Ⅱ类。

23:00,初期支护喷射混凝土完成后,拱顶陆续出现掉块现象,有坍塌前兆,23:30拱部发生塌方,形成长6m,宽10m,高2~7m的塌腔,塌方处揭露的泥灰岩节理发育,多数间距在0.1m左右,不时出现掉块现象。

由于水的作用,围岩自稳能力差,18日5:00,拱部右侧掌子面发生突水,形成一直径为约1m的大股水,流量达33m3/min,水质浑浊,水流夹带泥灰岩、碎石流出,粒径约5~10cm。冲出的岩体以灰岩为主。判断该处为泥灰岩与灰岩的接触带,该处岩溶发育,地下水丰富。从1月18日9:00至1月20日9:00,观测涌水量为33~43m3/min,涌水总体呈上升趋势。此后涌水量稳定在39m3/min左右,水流无减小趋势。在施工阻水墙的过程中,2月28日13:10掌子面涌水开始变浑浊,夹杂大量小片石(10~15cm)、小粒径(0.5~2cm)碎石、砂等,16:10掌子面涌水量突然增加,达97m3/min,整个隧道被水淹没,一直漫流至隧道口外50m处。3月1日观察掌子面涌水已呈瀑布状。

2006年3月2日,水质更浑浊,掌子面有异声响,于13:30涌水量再次增大,达到109m3/min,3月6日涌水量增大到118m3/min,此后长时间稳定在110m3/min左右。

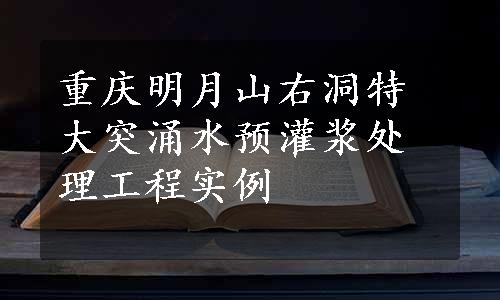

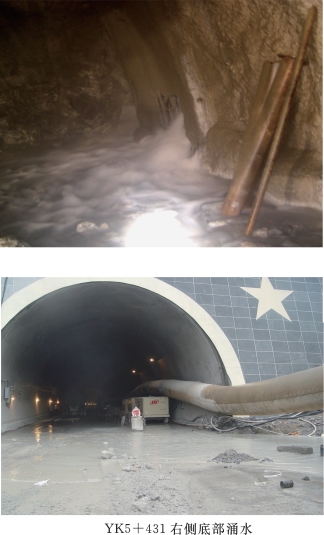

本段涌水如图5.5.2-1所示。

5.5.2.2 地质预测预报情况

图5.5.2-1 YK5+398拱部坍方突发涌水,后掌子面涌水发展呈瀑布状

根据设计文件地勘资料的预测资料,YK5+442为雷口坡组二段钙质泥岩与雷口坡组一段灰岩、白云岩的分界点,两种岩性的接触带一般岩溶较为发育,具有突水的可能。根据岩性判断目前的掌子面YK5+398仍然处于雷口坡组二段钙质泥岩中。但根据涌水冲出岩体以灰岩为主,分析推测前方应是雷口坡组一段,目前所处位置,应为泥灰岩与灰岩的接触带。

再根据突涌水前在右洞YK5+387~+497、YK5+387~+405地段进行的TSP2003和SIR-2000的长期预报、短期预报,在左洞K5+357~+477、K5+357~+377地段进行的TSP2003和SIR-2000的长期预报、短期预报资料得知,不但右洞掌子面前方36m范围内(YK5+387~+423),围岩节理裂隙发育,岩体软弱破碎,完整性极差,极易坍塌,地下水发育,可能发生严重的涌突水外(推断该段围岩为Ⅱ类),而且在左洞掌子面前方20m范围内(K5+357~+377),为雷口坡组二段钙质泥岩,泥灰岩与雷口坡组一段灰岩、白云岩接触带,围岩节理裂隙发育,岩体破碎,稳定性差,极易坍塌,地下水发育,可能产生大的涌突水。

5.2.2.3 全断面深孔预灌浆封堵处理方案

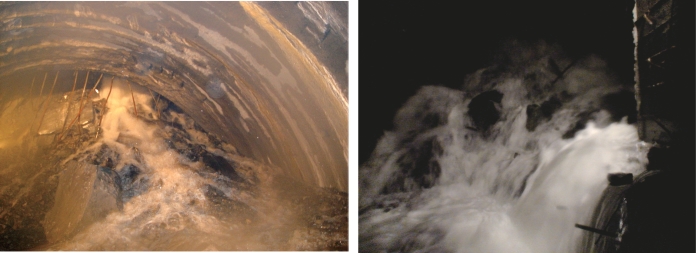

根据以上对地质情况的分析,经研究决定,在对右洞YK5+398掌子面前方66m地段(YK5+391~+457)进行全断面深孔超前帷幕预灌浆封堵处理外(注:因台阶法开挖实际是上台阶半断面注浆,下同),同时对当前左洞K5+374掌子面前方实施周边深孔帷幕预灌浆封堵处理。为确保安全施工,二次衬砌及时跟进,二次衬砌结构加强,坍方地段二次衬砌混凝土中要适当配筋。对右洞已经开挖初支的地段YK5+341~+391和当前左洞掌子面K5+374后已初支地段实施周边后灌浆加固。总体预灌浆施工平面布置如图5.5.2-2所示。

5.2.2.4 YK5+398突涌水全断面深孔帷幕预灌浆处理施工技术

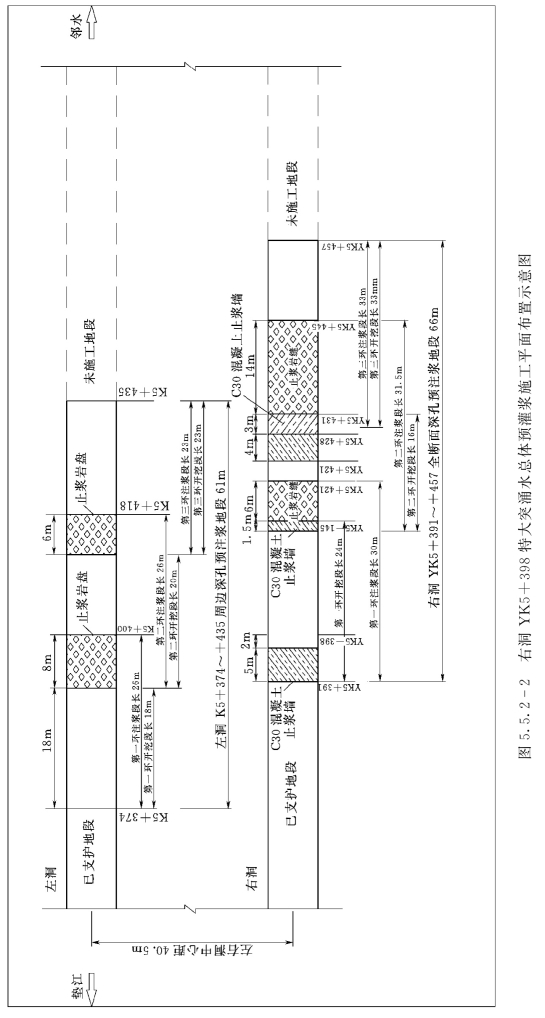

YK5+398掌子面全断面预灌浆设计总长66m(YK5+391~+457),分三个灌浆段施工,各灌浆洞段里程、长度及阻水墙厚度见表5.5.2-1。

(1)第一灌浆洞段施工(YK5+391~+421)。

1)阻水墙厚度设计。由于YK5+398自2006年1月17日掌子面突涌水以来,涌水量一直在上升,水流速度加大,施工被迫长时间停工。经施工现场反复深入研究编制了修筑阻水墙实施性施工组织设计方案,在2006年2月16日,开始了阻水墙的施工(图5.5.2-3)。

表5.5.2-1 YK5+391~+457全断面深孔预灌浆处理洞段

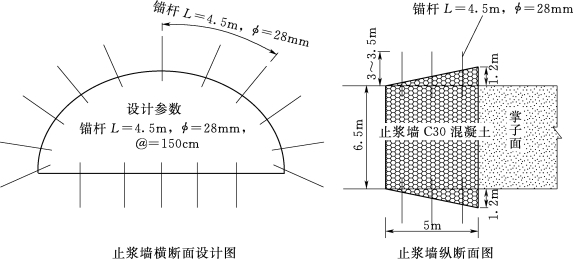

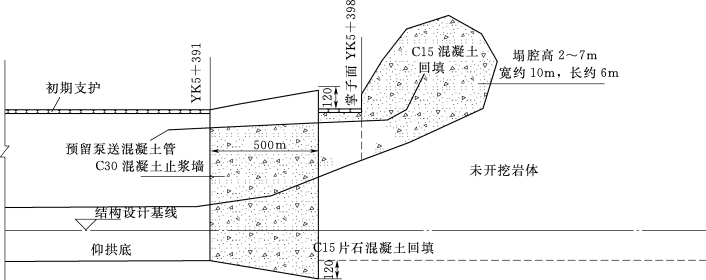

图5.5.2-3 阻水墙结构设计图

设计说明:阻水墙成楔形,前端嵌入岩层1.2m,用锚杆与岩层连接锚固,杆体间距1.5m,嵌入岩3~3.5m。

2)阻水墙施工。

阻水墙设计里程:YK5+391~+396,距涌水掌子面(YK5+398)2m。墙体设计尺寸:厚度5m×高度6.5m。墙身C30混凝土约400m3,连接用锚杆φ28mm间距1.5m,预埋φ200mm排水钢管160m。

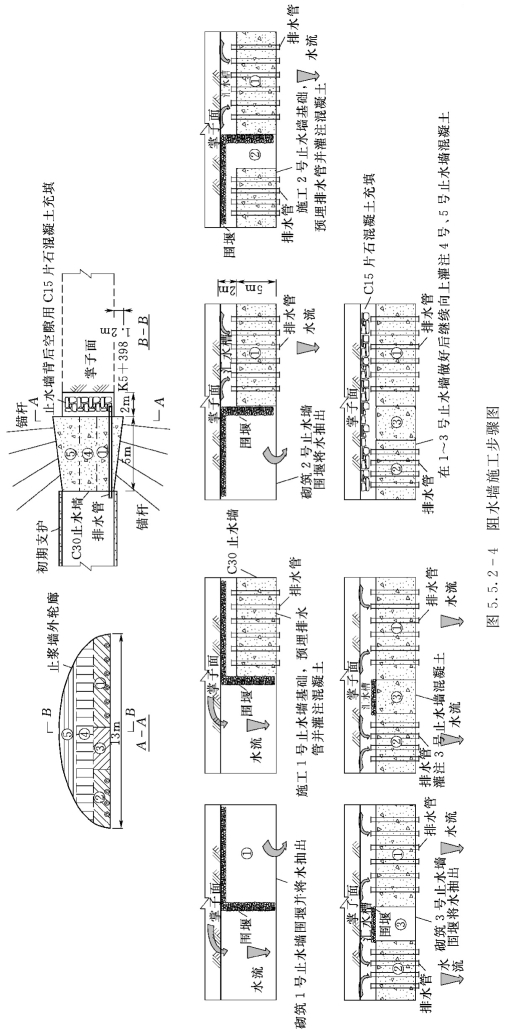

施工要点:①阻水墙分三层分修,底层左右分修,先将涌水用围堰引向左边,修筑右侧底层墙,同时在底层墙预埋排浆管,右底墙修筑好后,将水引回右侧,水从右侧排水管排出,此时开始修筑左侧底层墙;②阻水墙嵌入岩壁1.2m,采用φ28mm,长4.5m锚杆连接,嵌入岩壁锚杆长度3~3.5m,预留1~1.5m与阻水墙连接;③分层分修的各层阻水墙墙面间采用φ28mm,长1m螺纹钢筋连接。

阻水墙施工步骤如图5.5.2-4所示。

现场具体施工情况:2006年2月16—21日施作阻水墙与开挖岩壁的连接锚杆,采用φ25mm锚杆,长4.5m,纵向间距及环向间距均为0.5m,斜向45°角向前方打入,外露预留嵌入阻水墙锚杆长度1~1.5m。因涌水量大,阻水墙分幅施工,先砌筑围堰将水流引至左方(图5.5.2-5、图5.5.2-6),并施作右幅底层混凝土基础。2月23日施作右幅底层阻水墙墙身混凝土,在墙身预埋7根φ200mm,长6m无缝钢管排水管。为防止排浆管堵塞,钢管尾部装有钢筋过滤网片,并焊制钢筋笼罩,罩外用大片石堆码防护。2006年2月25日施作右幅第二层阻水墙(高1.5m)并预埋6根φ200mm的钢管,同样装有过滤网片。待右幅阻水墙达到一定强度时,安装好高压闸阀,将水流引入右侧预埋排水钢管内排出,排水情况良好(图5.5.2-7)。2006年2月27日施作完成左幅阻水墙基础混凝土。

图5.5.2-5 围堰

图5.5.2-6 从右侧排水管排水挖左侧阻水墙基础

图5.5.2-7 右幅阻水墙底层管排水良好

图5.5.2-8 阻水墙下层排水管堵塞排水管水量增加

2006年2月28日,开始施作左幅第一层阻水墙时,于13:10时发现掌子面水开始变浑浊,夹杂大量小粒径(0.5~2cm)碎石、砂等情况,较短时间内右幅阻水墙下层排水管堵塞,上排排水管排水量增大(图5.5.2-8),水量有增大趋势,立即停止施工,撤离人员,调离机械设备在远方进行观测。16:10时掌子面水量突增,经测量达到110m3/min,水量达15.84万m3/d,中央水沟被堵,水全部在路面漫流,严重影响了施工材料的正常运输及已开挖洞段仰拱和衬砌的施工。为了保证施工的顺利进行,决定在已开挖段左洞K5+337与右洞YK5+358之间开挖一条2m×2m的导流洞,把右洞的水分流到左洞。导流洞施工完成后,由于涌水量增大,底层阻水墙预埋的排水管无法将涌水全部排出。因此,中间层阻水墙的施工仍然分左右幅浇筑。原设计在阻水墙施工的同时,采用C15片石混凝土对阻水墙子与掌子面之间的空隙进行回填,但施工过程中由于涌水量太大,施工困难,而未能进行。整个隧道均被水淹没,一直漫至隧道口外50m远处(图5.5.2-9)。

图5.5.2-9 作业面被涌水淹没从左洞漫流到洞外图

2006年3月1日,在观察到水质较浑浊,水流量相对稳定后,进洞对掌子面进行近距离观察,右幅阻水墙排浆管全部堵塞,掌子面涌水漫流呈瀑布状,9:30时测得水量下降为93.7m3/min(13.4928万m3/d)。2006年3月6日涌水量增至118m3/min(16.9920万m3/d),流速急,因水质较浑浊,存有隐患,仍暂停施工。停工至5月1日水流量稳定在80m3/min才恢复阻水墙施工。首先把右侧的排水管疏通,然后施工左侧的阻水墙,同时预埋φ200mm排水管,紧接着将水从两侧的排水管排出,施工中间部分的阻水墙,考虑到阻水墙施工完毕后需要进行阻水墙背后空腔的回填,预埋一根25m长的混凝土输送管至塌腔上方。阻水墙整体施工到离拱顶约0.7m时,由于关模板和泵送混凝土无法实现。

因此采用C20喷射混凝土喷射上部部分的空腔,同时也增加了阻水墙的密实度,保证关水之后水不会从顶部和阻水墙与初支接缝漏出。5月7日完成了阻水墙的施工。突涌水30d后开始阻水墙施工(2006年1月17日至2月16日),阻水墙施工耗时80d(2006年2月17日至5月7日)。从开始涌水至阻水墙完成历时110d(1月17日至5月7日),阻水墙分层修筑情况如图5.5.2-10~图5.5.2-13。

图5.5.2-10 左侧阻水施工

图5.5.2-11 阻水墙排水管施工

图5.5.2-12 中部阻水墙施工

图5.5.2-13 顶部塌腔混凝土输送管埋设

3)预灌浆封堵止水施工。灌浆施工从开始至结束(钻孔和注浆时间),计29d。

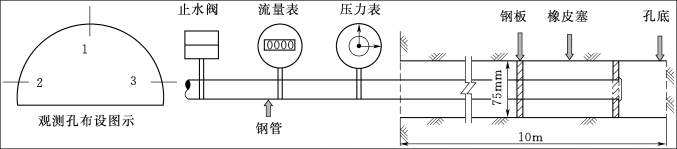

a.空腔充填灌浆施工。阻水墙施工完成后,首先对阻水墙与周围岩面的接缝进行了灌浆处理,保证关水后水不会从接缝中流出,然后关闭闸阀使动水变成静水,按照设计要求,采用泵送混凝土回填阻水墙墙背与掌子面间的空隙和拱部塌腔。关水后,量测的静水压力已达0.8MPa,量测方法如图5.5.2-14,由于泵送混凝土的泵压力较小,泵送混凝土无法到达涌突水时在拱部发生塌方,形成的长6m,宽10m,高2~7m的塌腔,经现场研究改为用水泥砂浆压浆充填,方法是在阻水墙顶部打向上的斜孔进行。灌浆是否饱满,通过观察事先预埋在塌腔内泵送混凝土管子,是否串出浓浆作为判断标准。5月28日至6月8日进行空隙灌砂浆回填,空腔充填灌浆总共耗用水泥785t。

图5.5.2-14 水压观测装置

图5.5.2-15 模袋灌浆回填图

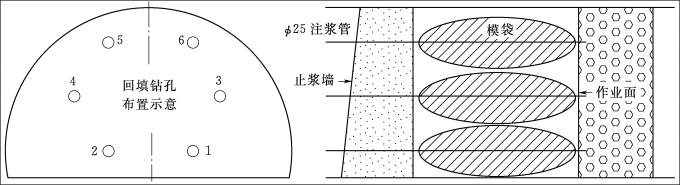

对阻水墙背后的充填灌浆,是在阻水墙底部、中部、上部各打2~3个孔进行灌浆回填。采用模袋填充注浆方法,目的是不用关水,可使水压减小,便于灌注。方法是从钻孔装入模袋,外接注浆管,然后往模袋里灌浆,由于模袋具有过滤作用,水泥浆在袋内,不会流失。一共在阻水墙装了6个膜袋,如图5.5.2-15所示。对掌子面上方塌腔充填灌浆进行施工,如图5.5.2-16所示。(www.daowen.com)

图5.5.2-16 右洞YK5+398掌子面上方涌水塌腔充填灌浆布置图

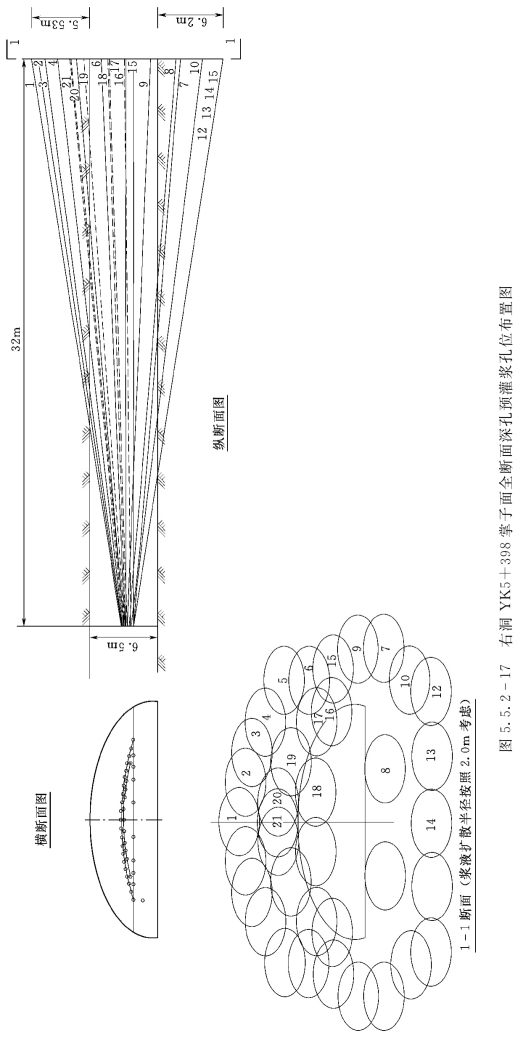

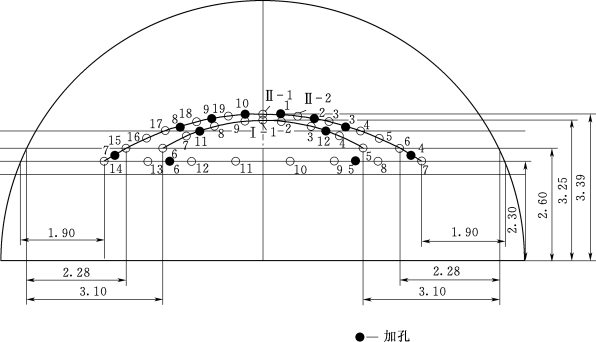

b.掌子面前方深孔预灌浆处理施工。按原施工图设计的全断面(上下断面)灌浆钻孔共计161个,其中上断面约有100余个,打孔数量太多,不适应明月山隧道工期的要求,结合前方地质探测情况,经研究采用如下的布孔方法,如图5.5.2-17所示。

c.预灌浆处理效果检查。灌浆孔全部灌浆完成后,钻1~2个检查孔对灌浆效果进行检验,检查孔内涌水量不应大于0.2L/(min·m),且某一处的漏水量不大于10L/min;或者进行压水试验:在1MPa压力下检查孔进水量应小于2L/(min·m)。否则应加密钻孔灌浆。深孔灌浆水泥总注入量约350t,平均每孔9.46t。

4)阻水墙拆除。7月6日开始阻水墙拆除,至7月8日拆除完毕。操作人员10人,设备为YT28手持风钻,采用爆破法拆除。如图5.5.2-18、图5.5.2-19所示。

图5.5.2-18 第一灌浆洞段堵水后无涌水

图5.5.2-19 第一灌浆洞段阻水墙爆破后无涌水

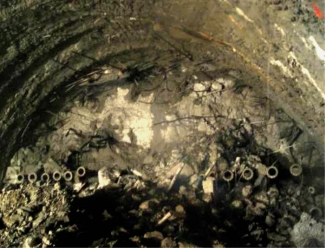

5)开挖及初期支护。按照新奥法施工,采用上下断面台阶法施工,上半断面台阶超前下半断面20~30m,上半部开挖高6.27m(半径6.27m半圆拱),下半部高1.5m。短进尺弱爆破,开挖进尺为两榀拱架间距1.6m,下半部紧跟。装载机配合汽车出渣,支护类型由Ⅲ型变更为Ⅱ超封,初期支护为钢架80cm/榀,由于考虑到该段围岩为塌方段,钢架采用格栅和型钢交叉架立施工,二次衬砌厚度45cm,开挖里程为YK5+391~+415,合计24m,留有6m阻水岩盘。开挖后,围岩稳定,无股水涌出现象,如图5.5.2-20所示,但是存在局部渗水情况。开挖时间:7月6—21日。

图5.5.2-20 第一灌浆洞段

6)小结。第一预灌浆洞段YK5+391~+421长30m,从开挖遇到突涌水、阻水墙修建、预灌浆处理堵水、再次开挖、衬砌共计耗时307d。从工期上可看出,占用工期较长,所耗人力和物力较大,施工成本较高,但能达到较好的堵水治理目的。采用超前帷幕预灌浆处理技术,在掌子面布置两圈37个辐射状注浆孔的方法,堵水效果良好,开挖后没有出现较大的股水,只是局部地方有小的渗水。

(2)第二灌浆洞段施工(YK5+415~+445)。YK5+415掌子断面处,围岩类别为Ⅲ,以灰岩为主,有白云岩、泥灰岩、岩溶角砾岩,受构造影响严重,节理裂隙发育,岩体破碎。

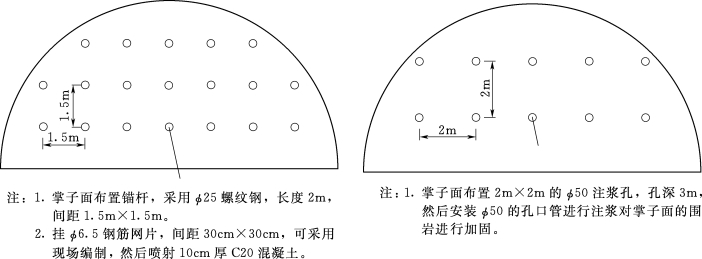

1)阻水墙设计施工。第二灌浆洞段(YK5+415)掌子面没有挖出大水(按第一灌浆洞段计算有阻水岩盘厚6m),决定在掌子面挂网、喷射混凝土作为岩盘阻水墙进行第二洞段深孔预灌浆处理施工,对阻水岩盘进行锚杆、灌浆加固如图5.5.2-21所示。由于水压过大,挂网喷浆层发生开裂,在进行灌浆加固时,涌水从喷射混凝土中流出,左侧尤为明显,水量相当大,漏浆严重,因此决定修筑混凝土阻水墙,考虑到有6m厚的阻水岩盘,阻水墙厚度设计为1.5m厚(YK5+413.5~+415)。

图5.5.2-21 第二注浆段阻水岩盘锚杆、注浆孔加固布置图

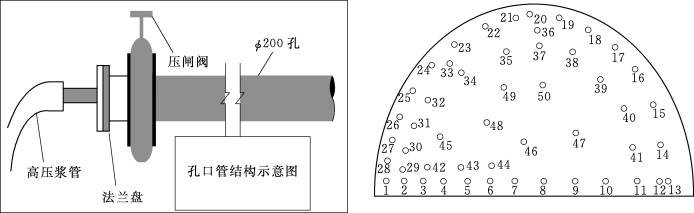

2006年7月24日,开始修筑阻水墙,在支模的同时将孔口管固定到位,并利用孔口管将阻水岩盘的涌水引出,防止涌水影响混凝土浇筑质量。孔口管为φ108mm无缝钢管,端部焊有法兰盘,便于以后安装闸阀和灌浆。灌浆孔口管按全断面布置如图5.5.2-22及孔口管结构示意图。

2006年7月26日,经过约30h,阻水墙浇筑完毕,并达到初期强度,开始钻孔灌浆。由于阻水墙底部漏浆严重,遂将部分孔口管接长后,在阻水墙底部重新浇筑了一个高1.5m,宽1m的混凝土台阶,但由于内部水压过大,于2006年8月4日台阶右下部出现裂缝,台阶与老阻水墙的施工缝连接不够牢固,出现小股冒水,并夹杂有气泡。基础右下部被涌水掏出一空洞,洞里夹杂有窜浆的地下水以约1L/s的速度涌出,如图5.5.2-23所示。

2006年8月7日,对阻水墙右下部新浇筑一长约1.5m,宽约80cm,高约50cm的混凝土台阶进行堵漏加固。

图5.5.2-22 阻水岩盘加固灌浆孔口管安装布置示意图

图5.5.2-23 第二灌浆洞段阻水墙基础右下部被涌水压裂突水情况

2)预灌浆处理堵水施工。

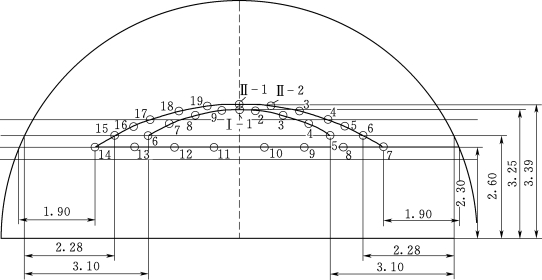

a.孔位布置。刚开始采用修筑止水墙时预埋的孔口管进行灌浆,由于灌浆效果差,串漏浆严重,8月9日改钻孔灌浆孔位布置如图5.5.2-24所示,共布注浆孔28个,内环9个、外圈9个。孔深31~32m。

图5.5.2-24 第二灌浆洞段上半断面灌浆钻孔横断面布置图

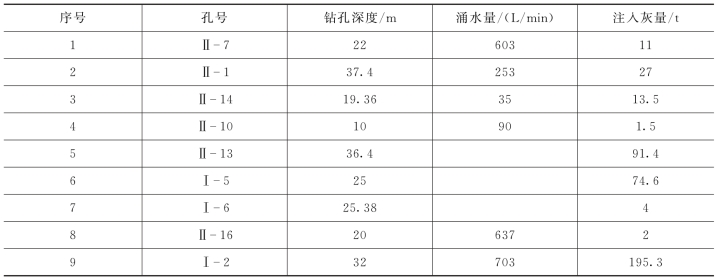

b.预灌浆情况。在掌子面YK5+415钻孔9m深时,开始有较大出水,涌水达90L/min,钻至18m左右,出水呈灰白色,水中含大量灰色泥、砂、泥灰岩等,涌水量400L/min,钻至22m处,涌水量达到650~700L/min,孔深32m时,最大涌水量超过1000L/min。随着灌浆过程的推进,后续孔涌水逐渐减小。当深孔灌浆临近结束时,孔深30m左右的孔,一般为40~60L/min,灌浆达到堵水的效果,结束本灌浆洞段的施工(8月9—28日),灌浆过程信息统计见表5.5.2-2。

表5.5.2-2 灌浆过程信息统计表

根据表5.5.2-2统计可知,岩溶突涌水钻孔单孔钻进中遇管道等部位,单孔注入灰量明显偏大,本段平均每个灌浆孔注灰量约37.0t,平均每米单耗灰量约1.19t。单孔最大水泥注入量282t,最小水泥用量0.6t。水压力为0.8~1MPa时,灌浆压力为2~4MPa。灌浆方式为纯压式,灌浆材料以纯水泥浆为主,水灰比采用1∶1、0.8∶1、0.5∶1。灌后布置了3个检查孔,通过探孔显示有效长度可达26m。钻孔灌浆工作平台如图5.5.2-25,灌后效果如图5.5.2-26。

图5.5.2-25 第二灌浆洞段钻孔灌浆平台

图5.5.2-26 第二灌浆洞段堵水效果

3)阻水墙拆除。8月29日拆除阻水墙,采用爆破法拆除。

4)开挖及初期支护。采用新奥法施工,短进尺弱爆破开挖。采用上下台阶法施工,上半断面超前20~30m后下半部马上跟上。上半部为半径6.27m半圆,下半部位于上半部下1.5m。装载机配合汽车出渣,每次进尺控制在两榀拱架(1.6m),每次开挖都打超前探孔。原Ⅲ类围岩变更为Ⅱ类围岩,支护类型由Ⅲ型变更为Ⅱ超封,初期支护为格栅钢架80cm/榀,二次衬砌厚度45cm,开挖里程为YK5+415~+431,合计16m。开挖后,围岩相对稳定,渗水地方较多,9月5日开挖到YK5+426时拱顶出现股状水,9月7日YK5+431右侧底部出现一股大涌水,水流量达15m3/min。开挖时间:8月28日至9月7日。通过在掌子面右侧打探孔,欲探测前方涌水情况,9月7日21:00探孔的水流量突然增大到25m3/min,因此停止开挖。如图5.5.2-27和图5.5.2-28所示。

图5.5.2-27

图5.5.2-28

5)小结。第二灌浆洞段施工总工期36天。在开挖到YK5+426(洞挖11m)和YK5+431(洞挖16m)时,分别出现拱顶和右侧底部突涌出股状大水,涌水流量达15m3/min。探孔的涌水流量突然增大到25m3/min,而在YK5+431中止了开挖,第二灌浆洞段预灌浆处理实长31.5m(YK5+413.5~+445),洞挖前进16m后遇预灌浆盲区而停止开挖。

本次超前帷幕预灌浆效果一般,开挖16m后出现两处股状大突涌水。经分析,影响本次预灌浆效果的原因主要是前方岩溶裂隙发育,洞穴、溶隙复杂,仅作局部预灌浆处理,导致布孔偏少又未能及时对盲区进行预灌浆补充处理所致。

从工期和成本分析,本次采用局部预灌浆处理技术,在原有岩盘作阻水墙的有利条件下,节约了工期,但灌浆孔量偏少,致使灌浆处理盲区概率增大,甚至带来灾害性破坏。

(3)第三灌浆洞段施工(YK5+431~+457)。

1)阻水墙设计施工。为弄清掌子面前方地质情况,特别是涌水的情况,在YK5+431处打探孔。由于探孔水较大,阻水墙施工困难。决定先用一根φ270mm排水管把水引到后方,再进行阻水墙浇筑。9月12日开始施工至17日施工完毕。YK5+428~+431段3m阻水墙,18日对阻水墙进行灌浆加固并开始深孔灌浆。9月28日在灌浆过程中,已初期支护的YK5+426~+428段的初支被高压水挤压变形,水从裂缝突涌出来,无法进一步灌浆,因此又第二次施工厚4m阻水墙YK5+424~+428,同时接长大排水管把水引出,如图5.5.2-29所示。

图5.5.2-29 第三灌浆洞段第二次阻水墙灌浆前接长大排水管将水引出图

2)预灌浆处理堵水施工。孔位布置:考虑到上一灌浆洞段存在盲区,在上一灌浆洞段布孔基础上对灌浆孔进行了加密布置,如图5.5.2-30所示。

图5.5.2-30 第三灌浆洞段上半断面灌浆钻孔横断面布置图(单位:m)

使用水泥1680t,总共40个孔,单孔最大水泥用量430t,最小水泥用量2.3t。时间9月19日至11月7日。

3)阻水墙拆除。11月8—9日阻水墙开挖,采用爆破法拆除。

4)开挖及初期支护。采用新奥法施工,短进尺弱爆破开挖。采用上下台阶法施工,上半断面超前20~30m后下半部马上跟上。上半部为半径6.27m的半圆,下半部位于上半部下1.5m。装载机配合汽车出碴,每次进尺控制在两榀拱架(1.6m)内,每次开挖都打超前探孔。原Ⅲ类围岩变更为Ⅱ类围岩,支护类型由Ⅲ型变更为Ⅱ超封,初期支护为格栅钢架80cm/榀,二次衬砌厚度45cm。11月8—16日,开挖里程为YK5+424~+453,合计29m,由于为了先施工已开挖段的下部和仰拱,停止开挖。开挖围岩相对稳定,基本无渗水现象。

5)小结。第三灌浆洞段施工总工期67d。由于后序初期支护YK5+426~+428被高压水挤压变形,后退到YK5+424再次修建4m厚的阻水墙,两次修建阻水墙延迟了灌浆时间,两次阻水墙厚达7m,灌浆段长33m,增加了钻孔长度。9月19日至11月11日钻孔灌浆完成,用时54d,平均钻灌1.35d/孔。

本次帷幕注浆钻孔40个,总延米计1367m,共注入水泥1680t,单孔最大水泥用量430t,最小水泥用量2.3t。效果良好,开挖后基本没有出现涌水,只有局部地方出现渗水现象,开挖到29m时掌子面仍未遇到出水。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。