普通水泥浆液一般凝结时间较长,在岩溶管道高压水流冲刷的情况下难以形成结石,在封堵过程中往往需要大量的水泥浆液,增加大量的灌浆时间,无畏增加施工成本。目前,多是通过在浆液中填加速凝剂以增加水泥的凝结速度,缩短浆液的凝结时间,使浆液扩散范围减小,以此达到节约水泥、缩短灌浆时间的目的。工程施工中选择不同种类的速凝剂和调整速凝剂加量,可以得到不同性能的水泥浆液,满足不同的地质条件和设计要求。

4.1.1.1 水泥-水玻璃(CS)浆液

水泥-水玻璃浆液亦称CS浆液,C代表水泥(Cement),S代表水玻璃(Silicate),是以水泥和水玻璃作为主剂的灌浆材料。传统的水泥-水玻璃浆液采用磷酸二氢钠作为缓凝剂,浆液具有凝结速度快的优点,能迅速堵住漏水,是效果较好、价格较低、无毒的堵漏灌浆材料,在以往工程中得到广泛应用。但浆液胶凝时间可调范围有限,一般从几秒到十几分钟,所以在工程中只能采取双液灌浆方式,灌浆施工很不方便。实际施工中,可研究用于单液灌浆的水泥-水玻璃浆液,按适宜的水灰比(0.6、0.8及1.0),并通过改变水玻璃与水泥浆的体积比进行多组对比试验,供施工时根据不同情况选用。

(1)双液灌浆水泥-水玻璃浆液。

1)胶凝时间:水玻璃能显著地加快水泥浆液的凝结,浆液的胶凝时间受水玻璃浓度、水泥浆水灰比以及水玻璃与水泥浆的体积比等因素的影响。

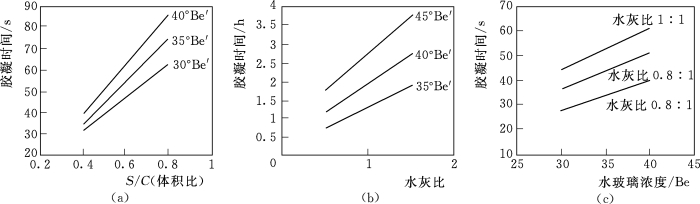

2)S/C的影响:浆液的胶凝时间随S/C(体积比)的增大而延长,影响规律如图4.1.1-1(a)(W/C=1)。

3)水灰比的影响:当其他条件相同时,水灰比越小,胶凝时间越短,影响趋势如图4.1.1-1(b)(S/C=1.0)。

4)水玻璃浓度的影响:其他条件相同时,随着水玻璃溶液浓度的减小,浆液的胶凝时间越短;如图4.1.1-1(c)(S/C=0.6)。

图4.1.1-1 S/C、水灰比和水玻璃浓度与胶凝时间的关系

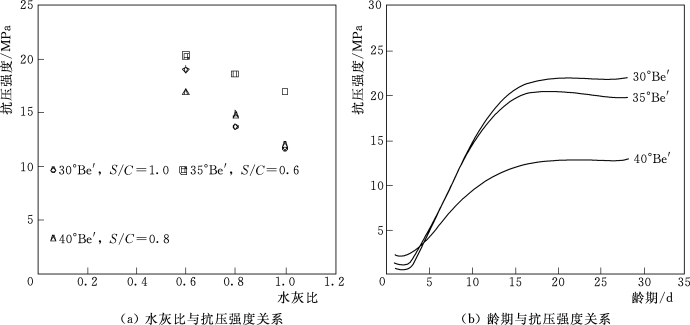

5)抗压强度:水泥-水玻璃浆液结石的抗压强度主要取决于水泥浆液的水灰比,并与水玻璃溶液的浓度、水玻璃与水泥浆液的比例有关系。

6)水泥浆浓度的影响:水灰比越小,浆液结石的抗压强度越高,如图4.1.1-2(a)。

图4.1.1-2 水灰比和龄期与抗压强度关系

7)水玻璃浓度的影响:水玻璃溶液的浓度对结石的抗压强度影响较为复杂,当水灰比较小时,随着水玻璃浓度的增加,不同龄期结石体的抗压强度均提高;当水灰比较大时,则随着水玻璃浓度的增加,结石体不同龄期的抗压强度均降低;当水泥浆浓度处于中间状态时(如水灰比为1),则规律性较差。水玻璃浓度对浆液结石的早期及后期强度影响不同,浆液结石的早期强度随水玻璃浓度的增加而增大,而后期强度则是水玻璃浓度越小抗压强度越高,如图4.1.1-2(b)(W/C=0.6,S/C=1.0)。

8)水玻璃与水泥浆的体积比(S/C)的影响:水泥与水玻璃进行化学反应时,要有一个合适的配合比,在该配合比条件下,反应可以完全,结石体强度最高。当浆液水灰比较大时(W/C=1.0),S/C越小,强度越高;当浆液水灰比较小时,适中的S/C(S/C=0.4~0.6)浆液结石的强度更高,一般认为,使用较浓的水泥浆(W/C较小),水玻璃用量也相应较多,使用较稀的水泥浆时(W/C较大),则应使用较少的水玻璃;S/C对浆液结石早期强度及早期强度的增长影响较为明显,S/C越小,浆液结石的早期强度越高,强度增长越快。

9)渗透性能:浆液结石的抗渗性能与水玻璃浓度、S/C因素的关系较为复杂,总体上看,浆液结石的渗透系数大都小于1×10-7 cm/s,且与浆液结石抗压强度有一定的相关性,抗压强度较高,则结石的渗透系数较小。

(2)单液灌浆水泥-水玻璃浆液。凝结时间可达到80min以上,可以满足单液灌浆的时间要求,而且,浆液仍具有速凝的特点,是一种性能优异的灌浆材料。

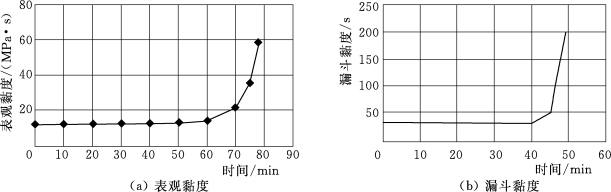

1)流动性:水泥-水玻璃浆液初始黏度主要受两个因素影响:一是水泥浆水灰比,其他条件相同时,浆液初始黏度随水灰比增大而减小;二是受水玻璃浓度和加量的影响。试验中对浆液随时间变化的情况进行了测试,发现在初始阶段,浆液黏度增长较慢,到一定时间后,黏度大幅度提高,并在较短时间内停止流动。浆液表观黏度变化曲线和浆液漏斗黏度变化曲线如图4.1.1-3所示。

图4.1.1-3 浆液表观黏度和漏斗黏度变化曲线

2)凝结时间:浆液的凝结时间主要受缓凝剂加量和水玻璃加量的影响,随缓凝剂加量的增加而延长;随水玻璃加量的增加而延长。缓凝剂和水玻璃加量与胶凝时间变化曲线如图4.1.1-4。其中图(a)所示为水灰比为0.8水玻璃与水泥体积比为1∶4,图(b)为水灰比为0.6,缓凝剂为3%时的情形。

图4.1.1-4 缓凝剂和水玻璃加量与胶凝时间关系曲线

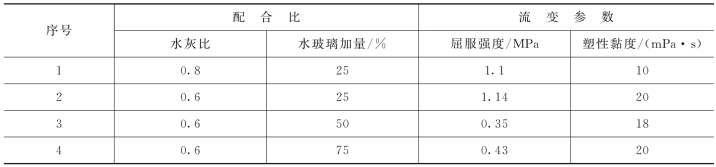

3)流变性能:浆液流变性能和水泥浆浓度和水玻璃加量有关。从试验数据可以看出,浆液的屈服强度和水灰比关系不大,而与水玻璃加量(尤其水玻璃加量较少时)关系更为密切,例如水玻璃加量同为25%,水灰比为0.6和0.8的两种水泥-水玻璃浆液的屈服强度基本相同,而0.6水灰比的水泥浆液屈服强度当水玻璃加量达到50%时降低了70%;塑性黏度与水灰比关系密切,而与水玻璃加量关系不大,例如水灰比为0.6和0.8的水泥浆液,加入25%的水玻璃,塑性黏度分别为0.01Pa·s和0.02Pa·s,而水灰比为0.6的水泥浆中加入25%和75%(体积比)的水玻璃,塑性黏度却基本相同(表4.1.1-1)。

表4.1.1-1 不同水灰比和不同水玻璃加量水泥浆液流变参数表

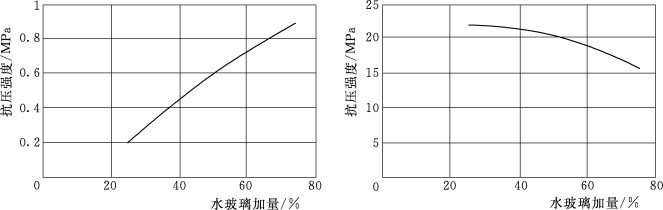

4)抗压强度:水泥-水玻璃浆液结石体早期抗压强度很低,水灰比0.8∶1水泥浆液3d强度只有0.1MPa,水灰比0.6∶1水泥浆液结石3d强度小于1MPa;结石体后期强度较高,抗压强度可达15MPa以上。结石体强度和浆液中水玻璃加量有关,早期强度水玻璃加量越高,抗压强度也越高,28d强度与早期强度规律相反。结石抗压强度和水玻璃加量的关系如图4.1.1-5所示。

5)抗渗性能:结石体抗渗性能较好,渗透系数基本在10-10 cm/s以上,完全可以满足工程需要。

(3)特殊改进型水泥-水玻璃双液浆。水泥-水玻璃双液浆有3个参数可以调整,即水泥浆的水灰比、水玻璃的浓度(习惯上以波美度表示)和水泥-水玻璃浆的体积比。

从施工实践看,水泥-水玻璃双液中,水泥浆的水灰比多为0.6~1.0,水玻璃波美度多为30~45Be′,体积比多为水泥浆∶水玻璃=1∶0.3~1∶1。

在地下水流速较低、涌水量较小,且裂隙相对封闭的情况下,上述配比基本可以满足工程需要。但是,对于锦屏二级水电站辅助洞、渝怀铁路圆梁山隧道等工程而言,其涌水量高达0.2~7.0m3/s,流速高达1m/s以上,此时常规的水泥-水玻璃浆已经不能满足要求。

图4.1.1-5 早期强度、后期强度与水玻璃加量关系

为此,需进一步调整相应成分与配比,降低水泥浆至0.44~0.47,即达到膏状浆液等级,并对水玻璃进行加硅处理,且提高波美度至50Be′以上,灌注过程中采用特殊混合器,并以大泵量泵送。

4.1.1.2 SH-S浆液

部分工程施工过程中,选用SH-S速凝剂为混凝土外加剂,用来调整混凝土的凝结时间,在水灰比0.4~0.45范围内使用,凝结时间可在几分钟到几小时范围内调节,与普通硅酸盐水泥、矿渣硅酸盐水泥等有良好的适应性。该速凝剂生产厂家推荐最大掺量为6%,考虑到浆液的实际应用,可根据试验适当调整掺量。

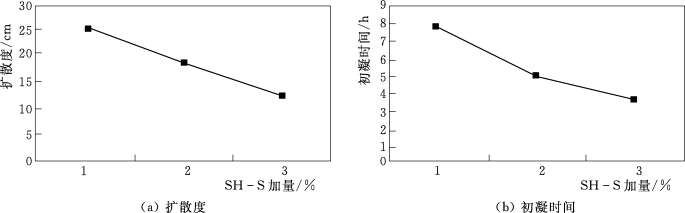

(1)流动性。浆液的流动性随水灰比的增大而增大,0.6水灰比浆液的马氏漏斗黏度呈滴流状态,已不能正确地反映浆液的流动性能。试验用流动度表示:随着SH-S掺量的增加,浆液的流动性能明显呈下降的趋势。SH-S水泥浆液稠度变化很快,失去流动性的时间在3~60min之间。

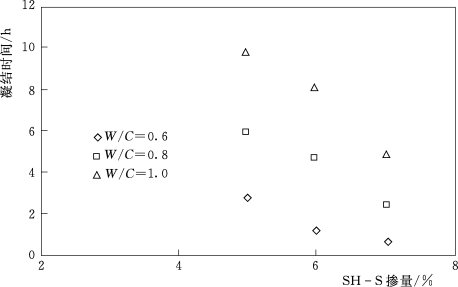

(2)凝结时间。浆液的凝结时间随SH-S掺量的增加而缩短,随水灰比的增大而延长,SH-S掺量与浆液凝结时间关系如图4.1.1-6所示。初凝时间最短为43min。

图4.1.1-6 SH-S掺量与浆液凝结时间关系

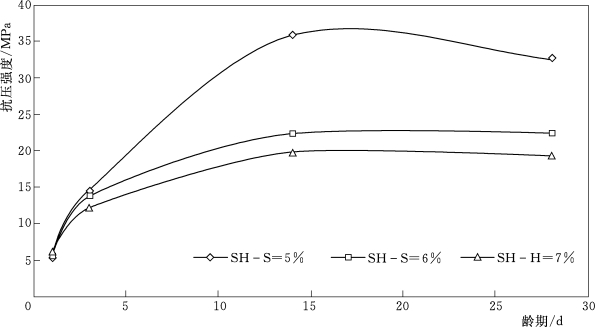

(3)抗压强度。浆液结石的抗压强度随水灰比的增大而下降;1d强度随SH-S掺量的增加而增大,随着龄期的增长,14d后抗压强度随SH-S掺量的增加而下降。14d后强度增长很少,14d抗压强度约为28d抗压强度的95%(按平均值计算),0.6水灰比浆液结石的28d抗压强度略呈下降趋势,试验龄期与结石抗压强度关系如图4.1.1-7所示。

图4.1.1-7 龄期与结石抗压强度关系

(4)抗渗性能。浆液结石的抗渗性能与浆液水灰比的关系较为明显,水灰比减小,浆液结石的渗透系数有明显的下降趋势;在试验选择的掺量范围内,SH-S掺量对浆液结石的渗透性能无显著影响。

4.1.1.3 BR-CA浆液

BR-CA浆液由水泥、BR粉和CA专用粉组成。BR粉掺量为水泥用量的8%~10%,BR粉可内掺也可外掺,一般采用内掺(试验采用内掺),即以等量的BR粉替代水泥,CA专用粉为水泥用量的1%~3%,CA粉只可外掺。

(1)流动性。浆液的流动性随浆液水灰比的增大而增大;随BR粉用量的增加而减小;随CA粉掺量的增加而流动性变差。浆液的稠度变化很快,0.6水灰比浆液搅拌后仅1min便失去流动性。

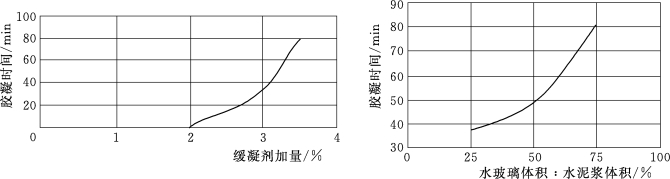

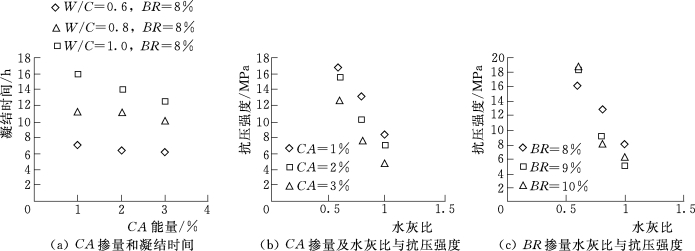

(2)凝结时间。浆液水灰比以及CA组分掺量对浆液凝结时间的影响较为显著,BR粉用量对浆液的凝结时间的影响不明显。水灰比越小,浆液凝结时间越短;CA粉掺量越大浆液的凝结时间越短,CA掺量与凝结时间关系如图4.1.1-8(a)所示。

(3)抗压强度。浆液结石的抗压强度随水灰比的减小而增大,随CA组分的增加而呈明显的下降趋势,如图4.1.1-8(b)所示;BR粉掺量变化,对结石强度的影响不太明显,如图4.1.1-8(c)所示。

(4)渗透性能。水灰比对浆液结石渗透性能的影响显著;BR、CA组分掺量的变化对浆液渗透性能的影响不明显。

4.1.1.4 S系列浆液

图4.1.1-8 BR-CA浆液凝结时间与CA掺量、CA掺量及水灰比与抗压强度关系

S系列材料是山东枣庄矿务局水泥厂矿业充填研究所研制的灌浆材料,该材料为SA、S-B两种组分,可单组分使用,又可组合使用。单组分使用,浆液的凝结时间较长,使用意义不大;两组分组合使用可大幅度缩短浆液的凝结时间,并可通过调节两组分的比例来调节浆液的凝结时间。

(1)单组分浆液。单组分浆液凝结时间较长,浆液凝结时间随浆液水灰比的增大而延长,抗压强度随水灰比的减小而增大,浆液结石的渗透系数随水灰比的减小而减小。

(2)复合组分浆液。将单组分浆液按不同比例组成的复合浆液,可明显地缩短浆液的凝结时间,复合浆液的凝结时间,随水灰比的增大而延长,结石的抗压强度随浆液水灰比的增大而减小,浆液结石的渗透系数随浆液水灰比的下降而减小。

4.1.1.5 抗冲浆液

(1)抗冲剂选择。

1)概述:抗冲剂是一种复合材料,其核心成分增黏剂是特殊的高分子聚合物,其主要功能是提高水泥浆材的凝聚力,提高其黏稠度。目前,最好的增黏剂是一种叫做维兰树脂的水溶性多糖聚合物树脂,已经在欧洲广泛采用。因为该材料价格昂贵,采购也比较困难,实际工程应用中,可考虑采用国产材料进行岩溶涌水灌浆封堵,效果也还较好。

2)常用增黏剂的种类及性能:目前,已经投入实际应用的增黏剂主要有4类,即膨润土、聚丙烯酰胺类、羧甲基纤维素类和生物多聚糖类。

膨润土:膨润土的成分以蒙脱土为主,是由膨润土经机械加工成粒宽适当的粉末。有白、灰、灰黄、紫红等颜色,易吸潮结块。

聚丙烯酰胺:聚丙烯酰胺有很多种,用途极为广泛。用做增黏剂的聚丙烯酰胺有磺化聚丙烯酰胺(SPAM)、水解性聚丙烯酰胺(HPAM)、阴离子型聚丙烯酰胺、阳离子型聚丙烯酰胺及复合型聚丙烯酰胺等。现以SPAM为例说明如下。

市售SPAM是一种无色或红棕色黏稠液体,有效物质含量为3%左右。分子量为300万~600万。在石油行业上用做各种水基钻井液的增黏剂,兼有降滤失、耐温、抗盐、抗石膏和抑制黏土的水化能力等作用。使用时一般稀释成1%浓度,加量为1.5%~2%。

羧甲基纤维素:高黏度羧甲基纤维素钠盐(HV-CMC):市售HV-CMC是一种白色或微黄色的纤维状粉末,有吸湿性,不结块,无嗅,无味,无毒,不溶于醇酸等有机溶剂,易分散于水中成胶体。有一定的抗盐能力和热稳定性。纯度95%左右。在石油行业,主要用做水基钻井压裂液的增黏剂,兼有一定的乳化和降滤失作用。可与多价金属离子交联成凝胶。钠盐酸羧甲基纤维素(CMC):市售品为无色、无味、无毒、不发霉的白色或淡黄色粉末,易溶于水成透明胶状。溶液呈中性或微碱性。可长期保存,对光、热均比较稳定。CMC的应用很广泛,在日用化学品中用做水溶性胶状增黏剂,在医药工业上用做增黏胶乳化剂,食品工业上用做增黏保型,在陶瓷工业上用做成型增黏剂等。该材料在石油、水利水电行业上则广泛用于泥浆处理剂,但很少用于水泥基灌浆材料中。

生物多聚糖:国内市场上尚不多见,资料中除维兰树脂外,韩国也有类似材料在应用,效果很好。

3)增黏剂的增黏机理。如前所述,增黏剂是一种具有较长链状结构的高分子聚合物,它能在微细水泥颗粒之间起到连接和架桥作用,从而在本质上改变了颗粒的接触表面。从表面化学的角度看,浆材中的水溶性聚合物通过氢键与部分拌和用水结合,并以分子形式分散在拌和水中,因此拌和水被束缚在水溶性聚合物的网状结构里,从而变得非常黏稠。这种非常黏稠的水又包裹了水泥颗粒和骨料,并由此赋予浆材抗水冲的特性。试验表明,增黏剂和硫化剂共同作用时,能非常显著地减少混凝土的泌水和沉降。在其他条件不变的情况下,随着增黏剂掺量的增加,混凝土的黏度和塑性会成比例地提高,表现在宏观上,混凝土的稳定性和抗水冲能力显著增强。但是,必须指出的是,混凝土的凝结时间也随之延长。由此可见,抗水冲剂的增黏和缓凝相伴的特性是内在的。

由于增黏作用主要取决于聚合物分子链结构及相互缠绕程度,因此,一般来说,高分子量聚合物的增黏作用也比较强。但是也不能一概而论。因为,如果只是分子量很高,主链很长,但支链不多,则虽然宏观上也表现为高黏度,但实际上形成的网络结构并不好,对水泥颗粒的团聚效果下降,反而使浆材的抗水冲能力下降。此外,高黏度聚合物水溶性及浆材的流动性都比较差,这使得选择时颇费周折。

实际上,流动性和黏聚性往往是一对矛盾,流动性大的拌和料要求颗粒间的内摩擦力较小,也就是黏聚性较小,从而易于泌水和离析;因此,一些增强流动性的措施往往会减小黏聚性,反之亦然。可以说,抗水冲剂中的各组分的调节和浆液配合比的设计是平衡各种相互矛盾的一种艺术。

另外,无论是自密实混凝土,还是可控浆材,往往具有较强的触变性。此可以解释为:增黏剂中含有的一定长度的链状高分子聚合物具有良好的柔性和伸缩性,在外力作用下处于拉伸状态,与超塑化剂共同作用则表现为良好的流动性;在静止时,增黏剂中的高分子聚合物又处于拉紧状态,从而使混凝土中的水泥颗粒紧密地黏聚在一起。

4)抗冲剂在自密实混凝土中的应用。普通混凝土在水下浇注施工时,因水洗作用,会造成材料离析,水泥流失,无法保证混凝土材料的均匀性,从而导致施工质量下降,以及引发环境污染等其他问题。传统的水下混凝土施工主要采用隔离法,即施工单位采用围堰隔水或对水下混凝土施工工艺进行改进,以尽量减少混凝土拌和物与水的接触来减轻水洗作用。但是,这种做法不能彻底解决水底流动中的离析问题,而且需要一套复杂昂贵的机具和操作平台以及技术熟练的施工队伍,成本往往很高。在这一背景下,出现了自密实混凝土,即依靠掺入一定量的增黏剂,并佐以其他辅助材料后,使得混凝土拌和物即使在水洗作用下也不分散,不离析,且能自行流平和硬化,从而根本解决了新拌混凝土的遇水离析问题,实现了水下施工陆地化,并由此开发出一些新设计,新结构和新工法。

自密实混凝土的主要性能特点是:抗水冲;自密实;泌水少;物理力学性能可以达到C15~C40,能满足各种工程设计和施工时的需要。

截至目前,世界范围内,自密实混凝土用量已经达到5000万m3以上,国内也超过了100万m3,并有继续扩大的趋势。

(2)抗冲剂的配方设计与抗冲复合胶凝材料的性能。抗冲剂配方设计主要指增黏剂和硫化剂之间的组合。现在以市售水解型聚丙烯酰胺HPAM和JS-R(萘璜酸甲醛缩合物)为例简述如下。

为确定两者的比例,可采用按胶凝材料质量的百分比加入HPAM,而硫化剂的加入量则以胶凝材料砂浆流动度在190~200mm之间进行控制。试验所用水灰比为0.55,胶凝材料砂浆配合比为胶凝材料∶砂=600∶1500,根据抗水冲试验结果确定抗水冲剂的配方。

试验结果表明,增黏剂加量由1.0%~3.0%时,水介质的pH值迅速下降,更多加量下,并不能使其有更多降低。表观感觉上,黏性也没有进一步的增加。此时静摩擦力砂浆在水中自由下落时基本不分散,满足了抗水冲的要求。

加入不同品种的掺和料,有助于胶凝材料性能的改善。矿渣、硅粉、粉煤灰的加入使得砂浆强度大为提高;在掺抗水冲剂各种复合胶凝材料流动性大致相同的情况下,纯水泥砂浆和硅粉-水泥砂浆的需水量较高,矿渣和粉煤灰则较少。

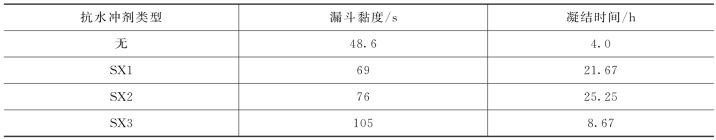

1)不同抗水冲剂对浆液性能的影响。抗水冲剂的种类不同,浆液的性能差别很大。表4.1.1-2给出了纯水泥浆、水泥-SX1、水泥-SX2和水泥-SX3体系的凝结时间和扩散度结果。水灰比均为0.6∶1,SX1、SX2的掺量为2.5%,SX3为9%。

表4.1.1-2 抗水冲剂类型对浆材性能的影响

注 凝结时间均指初凝时间。(https://www.daowen.com)

由表4.1.1-2可以看到,不同类型的抗水冲剂制成的浆材,其性能差别较大,而同一类型时则比较接近,因此选择其中一种即可。另外,抗水冲剂普遍存在缓凝作用,因此,必须与适当的速凝剂匹配,才能达到预想的目的。

2)水泥-SX2速凝剂体系浆材性能。

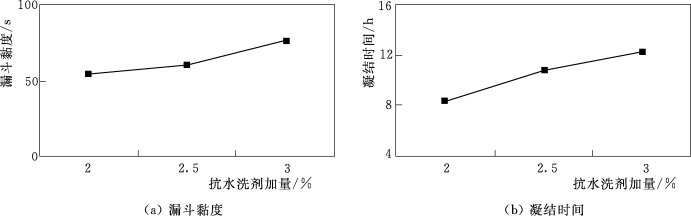

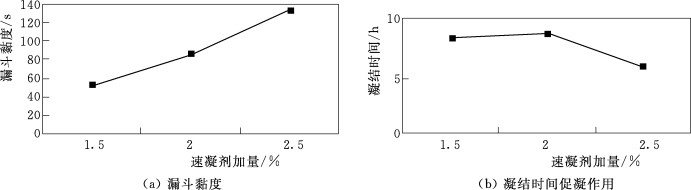

a.SX2掺入量对浆材性能的影响。图4.1.1-9给出了不同SX2加量下扩散度和凝结时间的变化情况。其中,水灰比为0.6∶1,速凝剂为SH-S,加量为1.5%。

由图4.1.1-9可以看到,随着抗水冲剂加量的增大,浆材的漏斗黏度增加,凝结时间延长。

图4.1.1-9 抗水冲剂加量的缓凝作用

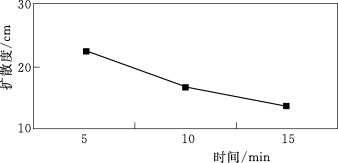

由图4.1.1-10还表明,随着抗水冲剂和速凝剂的加入,浆液的流动性损失非常快。从制浆后5min到15min的10min内,浆液的扩散度损失了将近40%。

图4.1.1-10 扩散度随时间变化趋势示意图

b.SH-S掺入量对浆材性能的影响。速凝剂加量对浆液扩散度和凝结时间的影响情况如图4.1.1-11所示。浆液的水灰比为0.6∶1,SX2的掺入量为2%。

图4.1.1-11 速凝剂加量促凝作用

由图4.1.1-11可见,随着速凝剂加量的增加,浆材的初始漏斗黏度近似成比例地增加;速凝剂对凝结时间的影响则比较复杂,总体上看,在加量低于2%时,速凝作用不明显,甚至还表现出一定程度的缓凝作用;当加量高于2%时,速凝作用则开始显现。

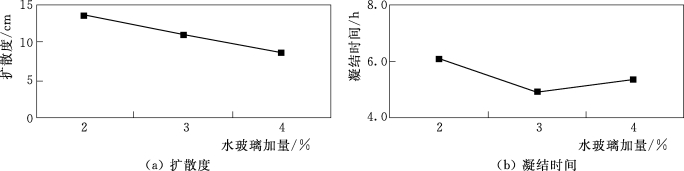

3)水玻璃掺入量对浆材性能的影响。图4.1.1-12给出了水灰比0.6∶1,SX2加量2%为基础,水泥-SX2水玻璃体系中水玻璃加量对扩散度和凝结时间的影响。水玻璃加量是以水泥重量为基数计算的。

由图可见,水玻璃的加量对浆材初始黏度影响明显,且基本呈直线关系;对凝结时间的影响比较复杂,但总体上影响并不很大,说明这种加量下,水玻璃的速凝作用呈一种比较稳定的状态,浆材初凝时间对水玻璃加量的敏感度较低。

图4.1.1-12 水玻璃加量对扩散的影响

对比SH-S和水玻璃两种速凝剂,可以看到,后者对黏度的影响较大,浆材的可泵性较差。值得指出的是,试验中还发现,该浆材有一定的触变性,这对于浆液能否在施工中获得应用可能有一定参考价值。

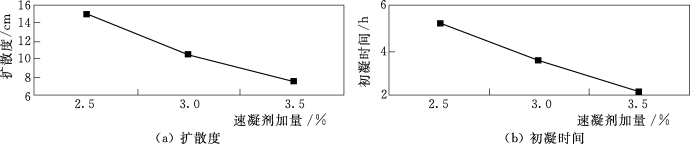

4)细骨料的加入对水泥-SX2-SH-S系列浆材性能的影响。试验表明,砂的加入对浆材性能有重要影响。图4.1.1-13分别给出了水灰比0.6∶1,水泥∶砂1∶1,抗水冲剂2%条件下速凝剂SH-S加量变化对自密实砂浆扩散度和凝结时间的影响情况。

图4.1.1-13 速凝剂加量对自密实砂浆扩散的影响

由图4.1.1-13可以看到,随着速凝剂加量的增加,自密实砂浆的扩散度明显减小,其中速凝剂加量为3.5%的砂浆已经呈现完全不流动状态。初凝时间也随着速凝剂加量增加而显著缩短。在试验范围内,这种减小和缩短近似呈线性关系。

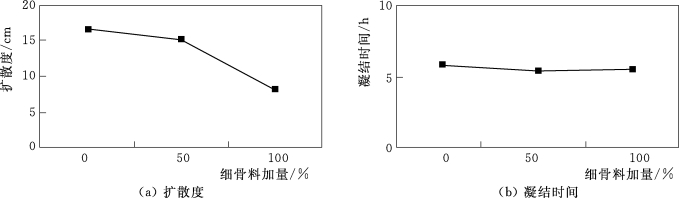

图4.1.1-14给出了水灰比0.6∶1,抗水冲剂2%,速凝剂2.5%下细骨料的加量对浆材性能的影响。

图4.1.1-14 细骨料加量对扩散的影响

由图4.1.1-14可以看到,细骨料加量小于50%时,扩散度下降较为平缓,说明此时扩散度主要由抗水冲剂和速凝剂控制;而大于50%时,扩散度剧烈下降,浆材的流动性显著降低,说明细骨料加量大于50%对于施工而言不是很适宜的。同样也可以看到,细骨料的加入对浆材的初凝时间影响不大。

另外需要指出的是,随着细骨料的加入,试块内的气泡显著增加,试块易散。这对提高浆材的抗水冲性能是非常不利的。这也从另外一个侧面说明细骨料的加量不宜过多。

5)膨润土的加入对水泥-SX2系列浆材性能的影响。

a.PT-1:抗水冲剂2.5%,速凝剂SH-S 1.5%,膨润土0.5%。试验结果表明,在水灰比0.6∶1,抗水冲剂2.5%,速凝剂3%,膨润土0.5%(以1∶2膨润土浆形式加入,碱6%)浆材搅拌不开,无法成浆。为此,将速凝剂的加量调整为1.5%,发现漏斗黏度增长很快,马氏漏斗量杯中至500mL时变为滴流,23min后量杯中仅有750mL浆液。该浆不黏玻璃棒,拉丝严重。扩散度为16.2cm,初凝时间为8.88h。

鉴于该浆内聚力较高,而抗水冲剂和膨润土又都有增黏作用,因而又进行了PT-2试验。

b.PT-2:抗水冲剂1.5%,速凝剂1.5%,膨润土1.5%。该浆扩散度为9.0cm,初凝时间为11.20h。与PT-1相比,该浆泌水较大,抗冲刷能力则较弱。表现为在烧杯中放入清水,再倒入PT-1浆液时,烧杯中的水仍为澄清状态,而加入PT-2时,烧杯中的水明显变浑。由此可见,膨润土和抗水冲剂虽然都有增稠作用,但加大膨润土用量代替抗水冲剂是不适宜的,因为膨润土的抗水冲能力很弱。

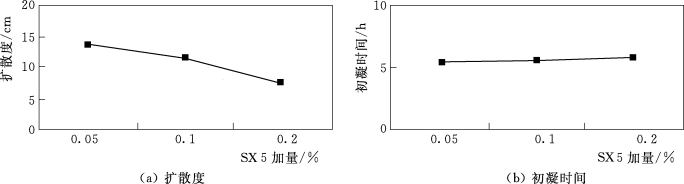

6)水泥-SX5-速凝剂体系。图4.1.1-15分别给出了不同SX5加量对浆材扩散度和初凝时间的影响。浆材的基本配比为:水灰比0.6∶1,速凝剂SH-S 2%。配料过程中加入了适量的减水剂。

图4.1.1-15 SX5加量对扩散的影响

由图4.1.1-15可以看到,随着SX5加量的增大,浆材的扩散度逐渐下降,但对初凝时间基本没有影响。

试验结果还显示,该浆材基本为膏状浆液,其自流平能力较弱,泌水较重,抗冲性能较差。

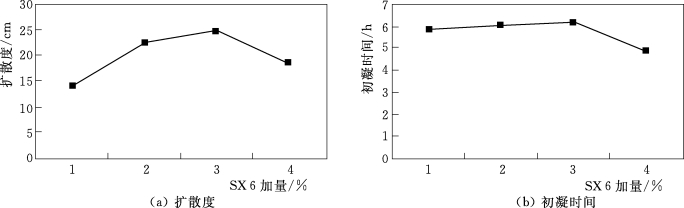

7)水泥-SX6速凝剂体系。图4.1.1-16列出了以SX6作为抗水冲剂下速凝剂加量变化对浆材扩散度和凝结时间的影响。浆材的基础配比为:水灰比0.6∶1,抗水冲剂加量4%。

由图4.1.1-16可以看到,随着速凝剂掺量的增加,浆材的扩散度明显下降,初凝时间显著缩短。

图4.1.1-16 速凝剂加量对扩散的影响

图4.1.1-17列出了水灰比0.6∶1,速凝剂2%条件下抗水冲剂SX6加量变化对浆材扩散度和初凝时间的影响。

图4.1.1-17 SX6加量变化对扩散的影响

由图4.1.1-17可以看到,SX6作为抗水冲剂有其自身的特点。即加量在3%以下时,随着SX6的增加,浆材的扩散度不仅不下降,反而大幅度上升;与此同时,浆材的初凝时间呈直线方式延长,至3%达到最大值(但总体上变化不大)。此后,如果继续增加SX6的掺量,浆材的扩散度迅速下降,初凝时间迅速缩短。

(3)抗水冲灌浆模拟试验。

1)试验基本思路。众所周知,在较大裂隙或溶洞堵漏施工中,特别是在流速较大的动水条件下,普通水泥浆材是难以奏效的。这主要是水泥浆被水稀释造成的。具体地说,这是由稀释引起水泥颗粒分散,进而无法形成水泥结石引起的。

目前,关于水泥浆液的抗水冲性能并没有统一的定义,抗水冲与速凝之间究竟是何种关系也很少讨论。我们认为,从普通水泥浆在动水条件下的失效机制看,将抗水冲材料定义为“在一定流速的水中经稀释后仍能在一定时间内凝结且具有一定强度的浆材”可能比较合适。

上述定义的要点是,抗水冲材料在动水中不离析,仍然可以凝固,且具有一定强度,因此其本意是不被冲散,而不是不被冲走。实际上,抗水冲浆材和其他浆材一样,也需要通过堆积—凝结—形成结石的过程。浆材进入裂隙后,不可避免地会被水流“推着走”,只要没有被冲散,在持续注入的情况下,浆材仍然会实现堆积,最终形成具有一定强度的结石。这一点,已经由抗冲试验的结果得到了初步证实。试验结果还表明,因为抗水冲浆材的灌浆是在一定流速的地下水中进行的,它可能一次将裂隙基本堵住,也可能只是堵住一部分,在此之后,由于水的流速越来越高,最后一部分难以彻底堵住;在模拟试验环境中,基本属于后一种情况。

由于速凝材料在动水堵漏中具有的凝结快、强度高的特性,符合抗水冲材料的定义,因此,我们认为,抗水冲浆材包括速凝材料,也包括非速凝材料,两者各有特点,互为补充,共同构成了抗水冲浆材的完整系列。

2)抗水冲性能评价标准。在此次试验中,抗水冲性能分为简单抗冲试验和抗冲模拟试验两部分。

a.简单抗冲试验。简单抗冲试验是在浆材性能试验过程中对浆材抗冲性能进行的粗略测试,其目的是初步判定浆材抗冲性能的优劣,并可对不同浆材的抗冲性能作出直观的比较。

简单抗冲试验分为两个步骤,即静水浑浊度试验和动水浑浊度试验。

静水浑浊度试验的做法是:首先在烧杯里放入一定量的清水,然后将浆液缓缓倒入,观察水的浑浊度变化。如果变浑明显,则说明该浆材抗水冲能力较差,试验终止。

如果水和浆材是分开的,即水仍然澄清或稍微变浑,则进行动水抗冲性能测试。即向烧杯中引入一定流速的水,再观察浆材-水体系的浑浊度变化情况。

因简单抗冲试验的结果已经作了说明,此处不再赘述。

b.抗冲模拟试验。抗冲模拟试验的目的是观察浆材在一定流速的水中堆积、凝固,并逐步截断水流的全过程,从而对浆材的抗冲性能作出比较确切的评价。

在抗冲模拟试验中,灌浆之前先测定管内水的流速,灌浆即将结束时,流速的大小通过测量玻璃管中浆材可以达到的最大高度来计算。由此即可直接得到浆材的最大抗冲能力。

c.几种典型的抗水冲浆材的抗冲性能。抗冲模拟试验结果表明,SY-14(水灰比0.6∶1,MNC-UWB为2%,SH-S为2.5%)和SY-33(水灰比0.6∶1,HLC-IV-2为2%,SH-S为2.5%)两组浆液抗冲效果较好,两者的内在最大抗冲流速分别高达0.5m/s和1.0m/s以上。所谓内在最大抗冲流速系指玻璃管中不放入碎石等作为骨架的情况下的测定值。在有碎石作为骨架的条件下水泥SX系列浆材最大抗冲流速可高达2.5m/s以上。

d.试验中出现的问题及进一步讨论。

浆材稠度的影响:在施工中,高内聚力浆材的制备、输送、灌浆均比普通浆材困难,往往需要特殊设备和工艺。因此,SY-14这种初始黏度相当高的浆材在施工中将遇到较多的麻烦。SY-33则不同,它的早期黏度较低,而且黏度增长比较慢,失去流动性的时间较长,而后期抗冲效果较好。因此,在施工中具有更好的适应能力。

注入率大小的影响:抗冲模拟试验中使用了连续注入和非连续注入两种灌浆方式。连续注入所使用的压力为0.3MPa。

由于浆材的黏度较大,非连续灌浆效果不佳,在同样水流条件下,浆液注入后极易分散,难以形成好的堆积;而连续灌浆,其堆积情况远优于非连续灌浆。由此可见,在实际施工中,如果能实现大流量连续灌浆,对提高灌浆效果将是非常有利的。

3)模拟堵漏过程的描述。从抗冲试验整个过程看,浆材从灌浆口注入后即在背水方向缓慢堆积。随着浆材的不断加入,管路中水流速度进一步提高,浆材则被水推着向背水侧更远处继续堆积,同时,已形成堆积体的上层表面部分被水冲散流失;当堆积到一定高度后,水流与堆积体之间达到动态平衡状态,新注入浆材继续被水推向更远处。此时,即可测定浆面高度,计算出浆材的最大抗冲流速。

值得注意的是,如果此时灌浆停止,则堆积体表面仍会逐步被水冲走,致使管路出口处的水流呈浑浊状态。其中SY-14表现得比较突出,而SY-33则仅仅稍微浑浊。从这一点也可以看出,SY-33的确优于SY-14。

试验结果还表明,在堆石体中,浆材堆积程度更好,但也不能完全截断水流。这是因为,浆材堆积越高,断面面积越小,同样流量下,水的流速越高。特别是最后阶段,水的流速发生突变性提高,此时仅靠浆材本身的内聚力当然是无法达到堵漏目的的。但是,施工中与模拟试验有所不同,这是因为,随着断面面积的缩小,沿程水头损失和局部水头损失加剧,导致通过断面的流量减小造成的。这一过程在试验室中难以模拟。此外,如果施工地层裂隙发育,水流还可能被“逼迫”到其他通道中,这时实际堵漏效果可能就比试验室模拟试验中所显示的情况更好一些。

总之,水泥-SX体系浆材只能在一定流速条件下使用。如果流速过高,浆材本身所具有的抗冲能力已经不足以抗击水流冲击,此时应采取其他措施。

4)水泥-SX体系与膏状浆液抗冲性能的比较。因时间所限,本次试验对膏状浆液只进行了简单抗冲试验。结果表明,普通膏状浆液在动水条件下极易被冲散。这说明水泥-SX体系的抗冲性能比膏状浆液好得多。可以得出如下结论:

a.设计了简单抗冲试验和抗冲模拟试验,从而实现了对浆材抗冲性能的评价。

b.抗冲试验结果表明,水泥-SX体系具有较高的抗水冲击能力,可望与速凝系列浆材配套,形成完整的可控浆材体系。

4.1.1.6 聚合物灌浆控制浆液(SDUGC)

防冲膏状浆液具有抗冲刷、凝结时间易于控制、强度高等特点,室内试验表明该种浆液可在1m/s流速的水中凝固,可用于大涌水通道的堵漏灌浆。最新研制的控制浆液流动性、增加黏滞性的聚合物灌浆控制液(SDUGC),该控制液可以有效控制水泥浆液的流动度、凝结时间及其强度,对于封堵裂隙及其孔洞和动水都具有较好的效果。

此类灌浆材料中A组分为普通硅酸盐42.5水泥,B组分是由无机材料和有机材料合成的控制液SDUGC。双组分混合后10~15s(该时间可根据具体工程需求调节)即成膏状,加大了黏度,但不影响作业,注入含水层稀释率极低。该灌浆材料具有突出的抗流动性,可以在动水条件下达到完全堵水的效果。

该浆液特点如下:

(1)双组分混合前均具有很好的流动性,有利于两组分混合均匀。

(2)堵水效率高、抗水性好、水中抗分散效果好。

(3)微膨胀、抗折抗压比高、可操作时间长。

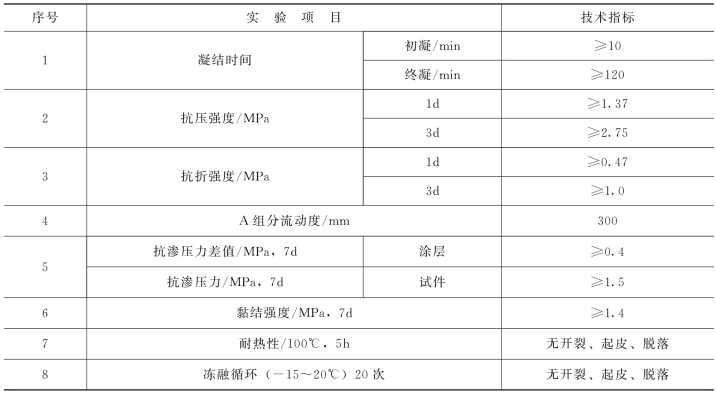

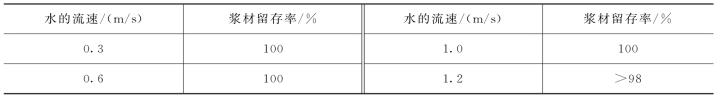

添加SDUGC后形成的防冲膏状浆液物理力学指标见表4.1.1-3,抗水冲刷性见表4.1.1-4。

表4.1.1-3 SDUGC物理力学指标

表4.1.1-4 浆材的抗水冲刷性

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。