利用“测量”命令可创建一个图形,对于一组运动分析结果可显示多条测量曲线,或者也可以观察某一测量如何随不同的运行结果而改变。测量有助于理解和分析运行机构装置产生的结果,并可提供改进机构设计的信息。

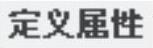

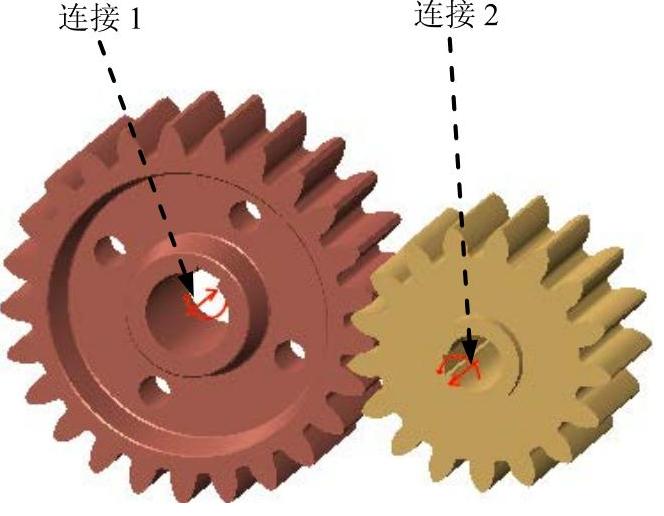

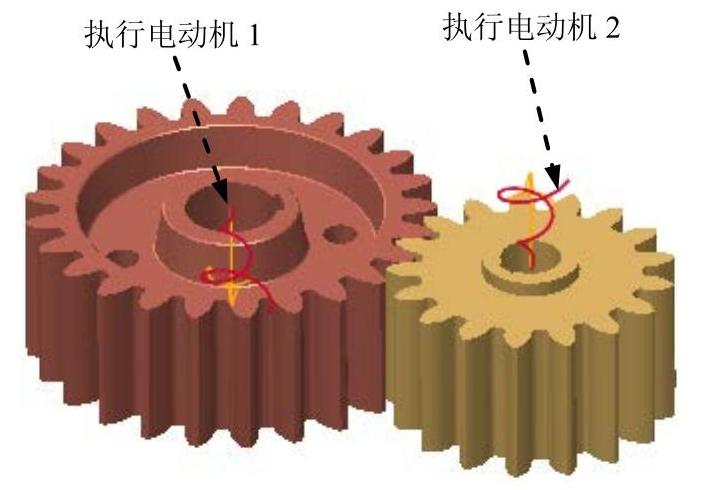

下面举例说明使用测量工具的一般过程。图8.1.1所示的是齿轮机构模型,由于Creo的机构仿真无法决定齿轮本身的一些参数,如齿数、齿厚、压力角等设计条件。所以在创建齿轮模型时,一定要先计算,然后去绘制和组装,最后在机构仿真模块中进行分析,检查最终结果是否满足要求。在图8.1.1所示的机构中,机构连接已创建完成,假设主动轮(大齿轮)的转速为200º/s(度/秒),且两齿轮均有一定的载荷(通过执行电动机模拟),求小齿轮的转速以及两齿轮的净载荷以及连接反作用力。

图8.1.1 齿轮机构模型

Step1.将工作目录设置至D:\creo2.16\work\ch08\ch08.01,打开文件gears.asm。

Step2.进入机构模块。单击 功能选项卡

功能选项卡 区域中的“机构”按钮

区域中的“机构”按钮 ,进入机构模块。

,进入机构模块。

Step3.定义齿轮副。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的“齿轮”按钮

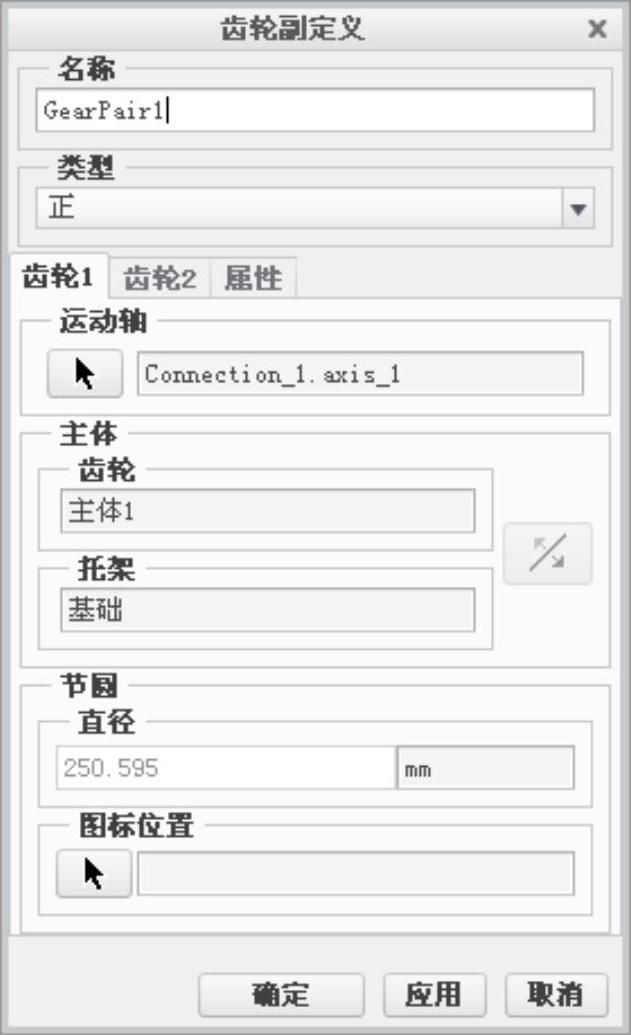

区域中的“齿轮”按钮 ,系统弹出图8.1.2所示的“齿轮副定义”对话框。

,系统弹出图8.1.2所示的“齿轮副定义”对话框。

(2)选择定义类型。在 下拉列表中选择

下拉列表中选择 选项。

选项。

关于“一般”齿轮副和“正”齿轮副的说明如下。

“一般”齿轮副用来定义两个运动轴之间的运动关系,因为“一般”齿轮副被视为速度约束,而且并非基于模型几何,所以在该种齿轮连接中可以直接指定齿轮比,并且可以更改分度圆直径值。“正”齿轮副连接可能影响涉及质量的分析结果(如动态分析结果,力平衡分析或静态分析等),所以当进行涉及力或载荷的分析时,一定要注意添加“正”齿轮副连接。

(3)定义“齿轮1”。在图8.1.3所示的模型上,选取连接1为定义对象。

(4)定义“齿轮2”。单击 选项卡,在图8.1.3所示的模型上,选取连接2为定义对象。

选项卡,在图8.1.3所示的模型上,选取连接2为定义对象。

图8.1.2 “齿轮副定义”对话框

图8.1.3 齿轮副设置

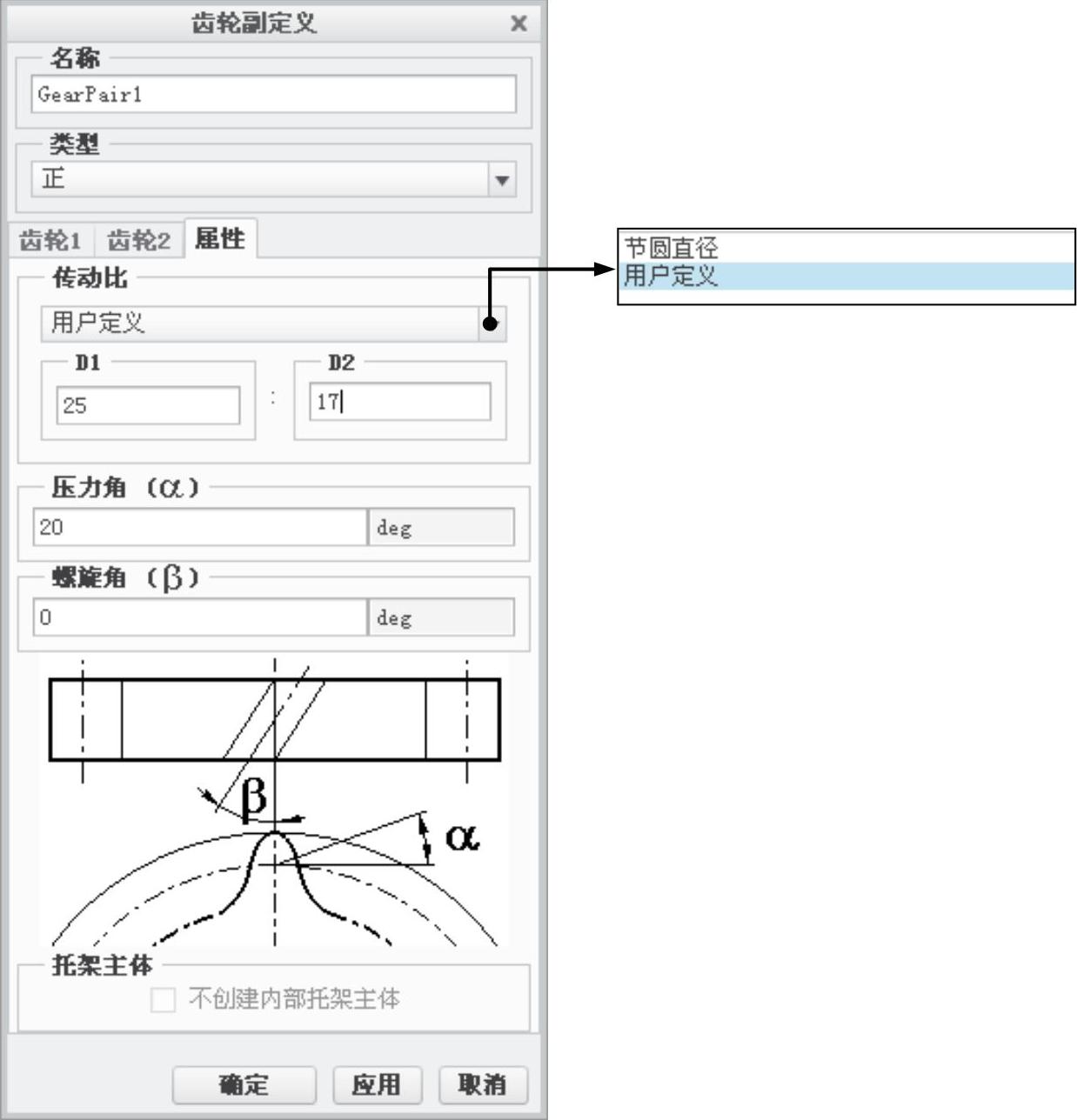

(5)定义属性。单击 选项卡,设置图8.1.4所示的参数。

选项卡,设置图8.1.4所示的参数。

(6)完成齿轮副定义。单击“齿轮副定义”对话框中的 按钮。

按钮。

图8.1.4 “齿轮副定义”对话框

Step4.定义伺服电动机。

(1)选择命令。单击 区域中的“伺服电动机”按钮

区域中的“伺服电动机”按钮 ,系统弹出“伺服电动机定义”对话框。

,系统弹出“伺服电动机定义”对话框。

(2)选取参考对象。选取图8.1.3所示的连接1为参考对象。

(3)设置轮廓参数。单击“伺服电动机定义”对话框中 选项卡,在“定义运动轴设置”按钮

选项卡,在“定义运动轴设置”按钮 右侧的下拉列表中选择

右侧的下拉列表中选择 选项,在“模”下拉列表中选择

选项,在“模”下拉列表中选择 选项,设置A=200。

选项,设置A=200。

(4)单击对话框中的 按钮,完成伺服电动机的定义。

按钮,完成伺服电动机的定义。

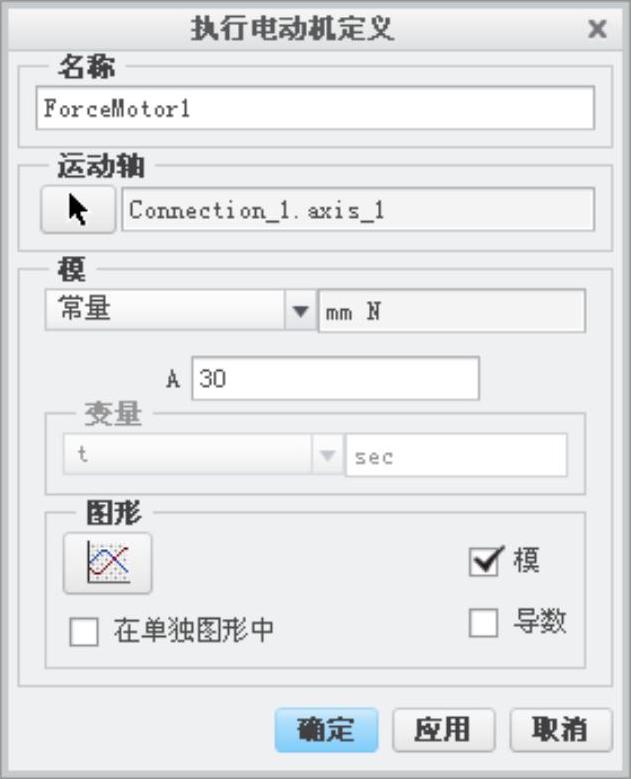

Step5.定义执行电动机1。

(1)选择命令。单击 区域中的“执行电动机”按钮

区域中的“执行电动机”按钮 ,系统弹出“执行电动机”对话框。

,系统弹出“执行电动机”对话框。

(2)选取参考对象。选取图8.1.3所示的连接1为参考对象。

(3)在“模”下拉列表中选择 选项,设置A=30,如图8.1.5所示。

选项,设置A=30,如图8.1.5所示。

(4)单击对话框中的 按钮,完成执行电动机1的定义。

按钮,完成执行电动机1的定义。

Step6.定义执行电动机2。

(1)选择命令。单击 区域中的“执行电动机”按钮

区域中的“执行电动机”按钮 ,系统弹出“执行电动机”对话框。

,系统弹出“执行电动机”对话框。

(2)选取参考对象。选取图8.1.3所示的连接2为参考对象。

(3)在“模”下拉列表中选择 选项,设置A=37.5,如图8.1.6所示。

选项,设置A=37.5,如图8.1.6所示。

(4)单击对话框中的 按钮,完成执行电动机2的定义。

按钮,完成执行电动机2的定义。

图8.1.5 定义执行电动机1

图8.1.6 定义执行电动机2

Step7.定义质量属性。

(1)选择命令。单击 区域中的“质量属性”按钮

区域中的“质量属性”按钮 ,系统弹出“质量属性”对话框。

,系统弹出“质量属性”对话框。

(2)选择参考类型。在 下拉列表中选择

下拉列表中选择 选项。

选项。

(3)选取参考对象。在机构上单击选取整个装配为参考。

(4)定义密度。在 下拉列表中选择

下拉列表中选择 选项,在文本框中输入密度值7.8500e-09,按Enter键确认,单击对话框中的

选项,在文本框中输入密度值7.8500e-09,按Enter键确认,单击对话框中的 按钮,在弹出的“警告”对话框中单击

按钮,在弹出的“警告”对话框中单击 按钮。

按钮。

Step8.设置重力。

(1)选择命令。单击 区域中的“重力”按钮

区域中的“重力”按钮 ,系统弹出“重力”对话框。

,系统弹出“重力”对话框。

(2)设置重力方向。在 区域中设置X=0,Y=-1,Z=0,分别按Enter键确认,此时重力方向如图8.1.7所示。

区域中设置X=0,Y=-1,Z=0,分别按Enter键确认,此时重力方向如图8.1.7所示。

(3)单击 按钮,完成重力的设置。

按钮,完成重力的设置。

图8.1.7 重力方向

Step9.定义动态分析。

(1)选择命令。单击 区域中的“机构分析”按钮

区域中的“机构分析”按钮 ,系统弹出“分析定义”对话框。

,系统弹出“分析定义”对话框。

(2)定义分析名称。输入分析的名称“动态分析”。

(3)定义分析类型。在 下拉列表中选择

下拉列表中选择 选项。

选项。

(4)定义图形显示。在 选项卡的

选项卡的 文本框中输入值10,在

文本框中输入值10,在 文本框中输入值100。

文本框中输入值100。

(5)定义外部载荷。单击 选项卡,选中

选项卡,选中 和

和 复选框。

复选框。

(6)运行运动分析。单击“分析定义”对话框中的 按钮,查看机构的运行状况。

按钮,查看机构的运行状况。

(7)单击 完成运动分析。

完成运动分析。

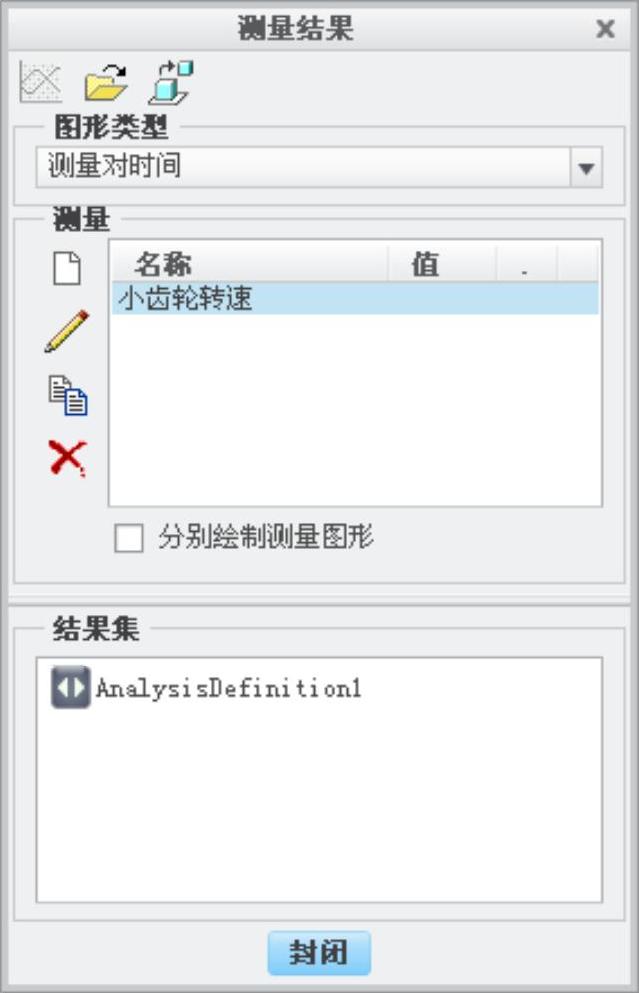

Step10.定义测量。(https://www.daowen.com)

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的“测量”按钮

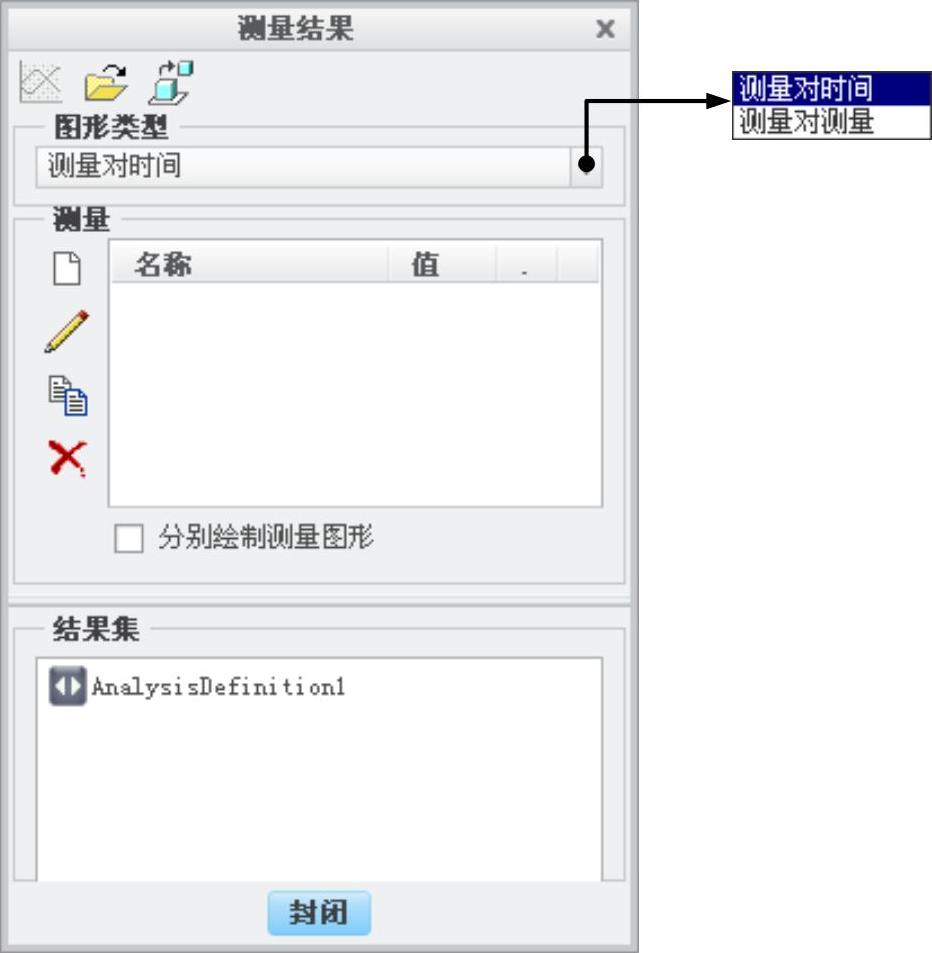

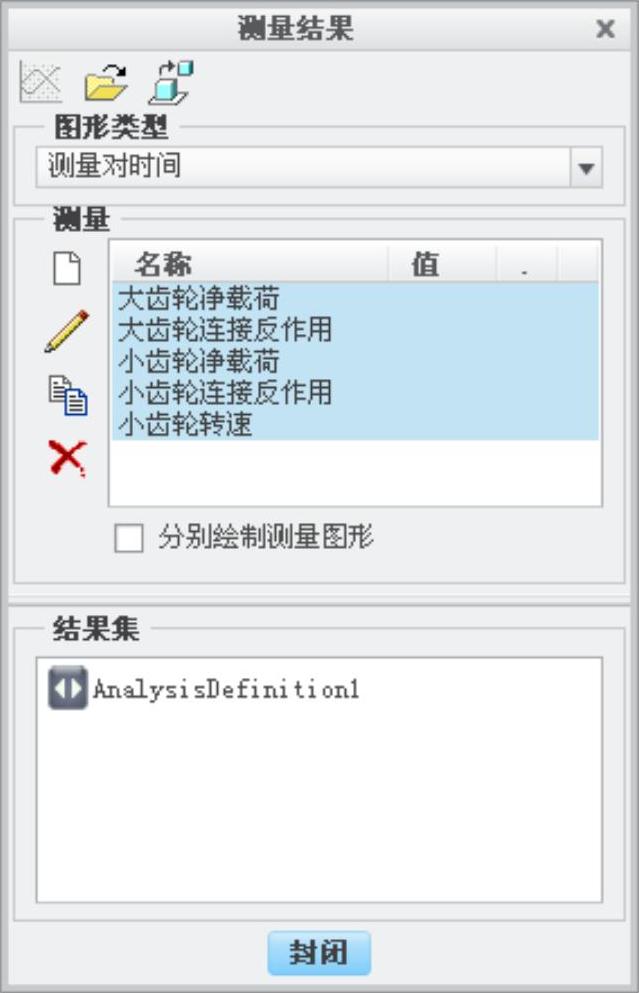

区域中的“测量”按钮 ,系统弹出图8.1.8所示的“测量结果”对话框。

,系统弹出图8.1.8所示的“测量结果”对话框。

图8.1.8 “测量结果”对话框

图8.1.8所示 下拉列表中各选项的说明如下:

下拉列表中各选项的说明如下:

● ——反映某个测量(位置、速度等)对时间的关系。

——反映某个测量(位置、速度等)对时间的关系。

● ——反映某个测量(位置、速度等)对另一个测量(位置、速度等)的关

——反映某个测量(位置、速度等)对另一个测量(位置、速度等)的关

系。如果选择此项,需要选择一个测量为X轴,另一个(或几个)测量为Y轴。

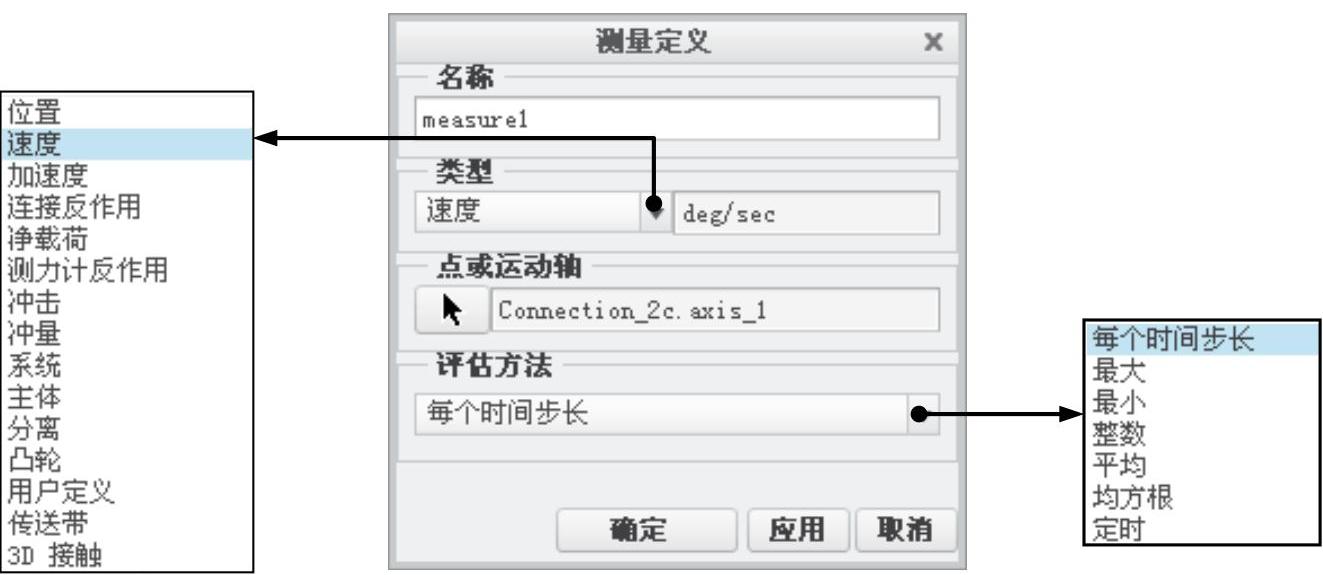

(2)建立小齿轮的转速测量。单击 按钮,系统弹出图8.1.9所示的“测量定义”对话框,在该对话框中进行下列操作:

按钮,系统弹出图8.1.9所示的“测量定义”对话框,在该对话框中进行下列操作:

① 输入测量名称:“小齿轮转速”。

② 选择测量类型。在 下拉列表中选择

下拉列表中选择 选项。

选项。

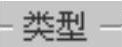

③ 选取参考。选取图8.1.10所示的销连接2为测量参考。

④ 选取评估方法。在 下拉列表中选择

下拉列表中选择 。

。

⑤ 单击“测量定义”对话框中的 按钮,系统立即将小齿轮转速测量项添加到“测量结果”对话框的列表中(图8.1.11)。

按钮,系统立即将小齿轮转速测量项添加到“测量结果”对话框的列表中(图8.1.11)。

图8.1.9 “测量定义”对话框

图8.1.10 选取参考

图8.1.11 “测量结果”对话框

(3)建立小齿轮的连接反作用测量。单击 按钮,系统弹出“测量定义”对话框,在该对话框中进行下列操作:

按钮,系统弹出“测量定义”对话框,在该对话框中进行下列操作:

① 输入测量名称:“小齿轮连接反作用”。

② 选择测量类型。在 下拉列表中选择

下拉列表中选择 选项,如图8.1.12所示。

选项,如图8.1.12所示。

③ 选取参考。选取图8.1.10所示的销连接2为测量参考。

④ 选取评估方法。在 下拉列表中选择

下拉列表中选择 。

。

⑤ 单击“测量定义”对话框中的 按钮,系统立即将小齿轮连接反作用测量项添加到“测量结果”对话框的列表中。

按钮,系统立即将小齿轮连接反作用测量项添加到“测量结果”对话框的列表中。

(4)建立小齿轮的净载荷测量。单击 按钮,系统弹出“测量定义”对话框,在该对话框中进行下列操作:

按钮,系统弹出“测量定义”对话框,在该对话框中进行下列操作:

① 输入测量名称:“小齿轮净载荷”。

② 选择测量类型。在 下拉列表中选择

下拉列表中选择 选项,如图8.1.13所示。

选项,如图8.1.13所示。

图8.1.12 定义小齿轮连接反作用

图8.1.13 定义小齿轮净载荷

③ 选取参考。选取图8.1.14所示的执行电动机2为测量参考。

④ 选取评估方法。在 下拉列表中选择

下拉列表中选择 。

。

图8.1.14 选取参考

⑤ 单击“测量定义”对话框中的 按钮,系统立即将小齿轮净载荷测量项添加到“测量结果”对话框的列表中。

按钮,系统立即将小齿轮净载荷测量项添加到“测量结果”对话框的列表中。

(5)建立大齿轮的连接反作用测量。单击 按钮,系统弹出“测量定义”对话框,在该对话框中进行下列操作:

按钮,系统弹出“测量定义”对话框,在该对话框中进行下列操作:

① 输入测量名称:“大齿轮连接反作用”。

② 选择测量类型。在 下拉列表中选择

下拉列表中选择 选项。

选项。

③ 选取参考。选取图8.1.10所示的销连接1为测量参考。

④ 选取评估方法。在 下拉列表中选择

下拉列表中选择 。

。

⑤ 单击“测量定义”对话框中的 按钮,系统立即将大齿轮连接反作用测量项添加到“测量结果”对话框的列表中。

按钮,系统立即将大齿轮连接反作用测量项添加到“测量结果”对话框的列表中。

(6)建立大齿轮的净载荷测量。单击 按钮,系统弹出“测量定义”对话框,在该对话框中进行下列操作:

按钮,系统弹出“测量定义”对话框,在该对话框中进行下列操作:

① 输入测量名称:“大齿轮净载荷”。

② 选择测量类型。在 下拉列表中选择

下拉列表中选择 选项,如图8.1.13所示。

选项,如图8.1.13所示。

③ 选取参考。选取图8.1.14所示的执行电动机1为测量参考。

④ 选取评估方法。在 下拉列表中选择

下拉列表中选择 。

。

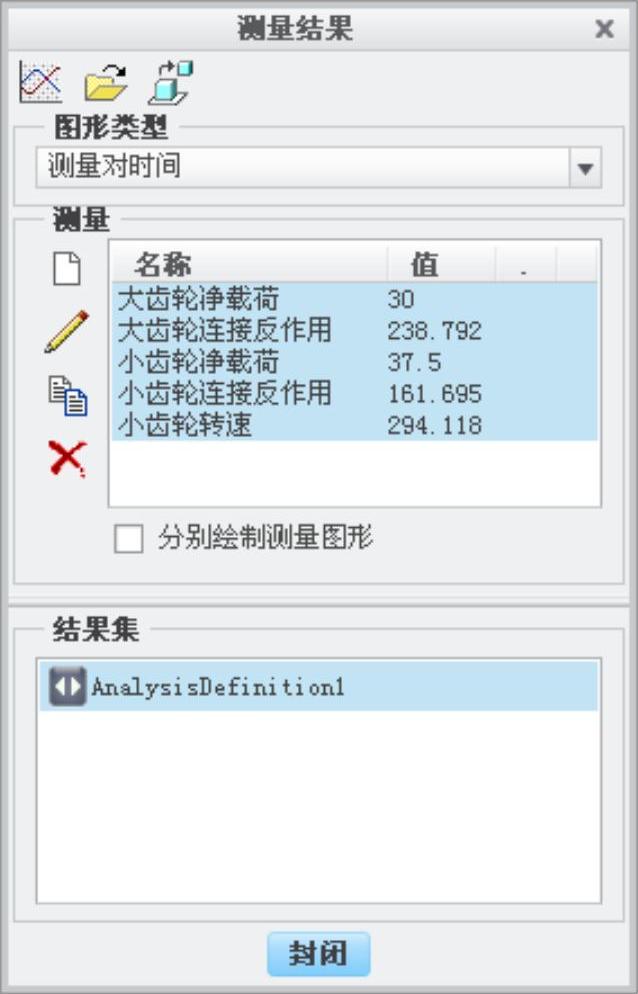

⑤ 单击“测量定义”对话框中的 按钮,系统立即将大齿轮净载荷测量项添加到“测量结果”对话框的列表中,此时“测量结果”对话框如图8.1.15所示。

按钮,系统立即将大齿轮净载荷测量项添加到“测量结果”对话框的列表中,此时“测量结果”对话框如图8.1.15所示。

(7)选取测量名称。按住Ctrl键,在“测量结果”对话框的列表中选取所有测量项。

(8)选取运动结果。在“测量结果”对话框的“结果集”中,选择 ,此时“测量结果”对话框中显示图8.1.16所示的测量结果。

,此时“测量结果”对话框中显示图8.1.16所示的测量结果。

图8.1.15 “测量结果”对话框

图8.1.16 显示测量结果

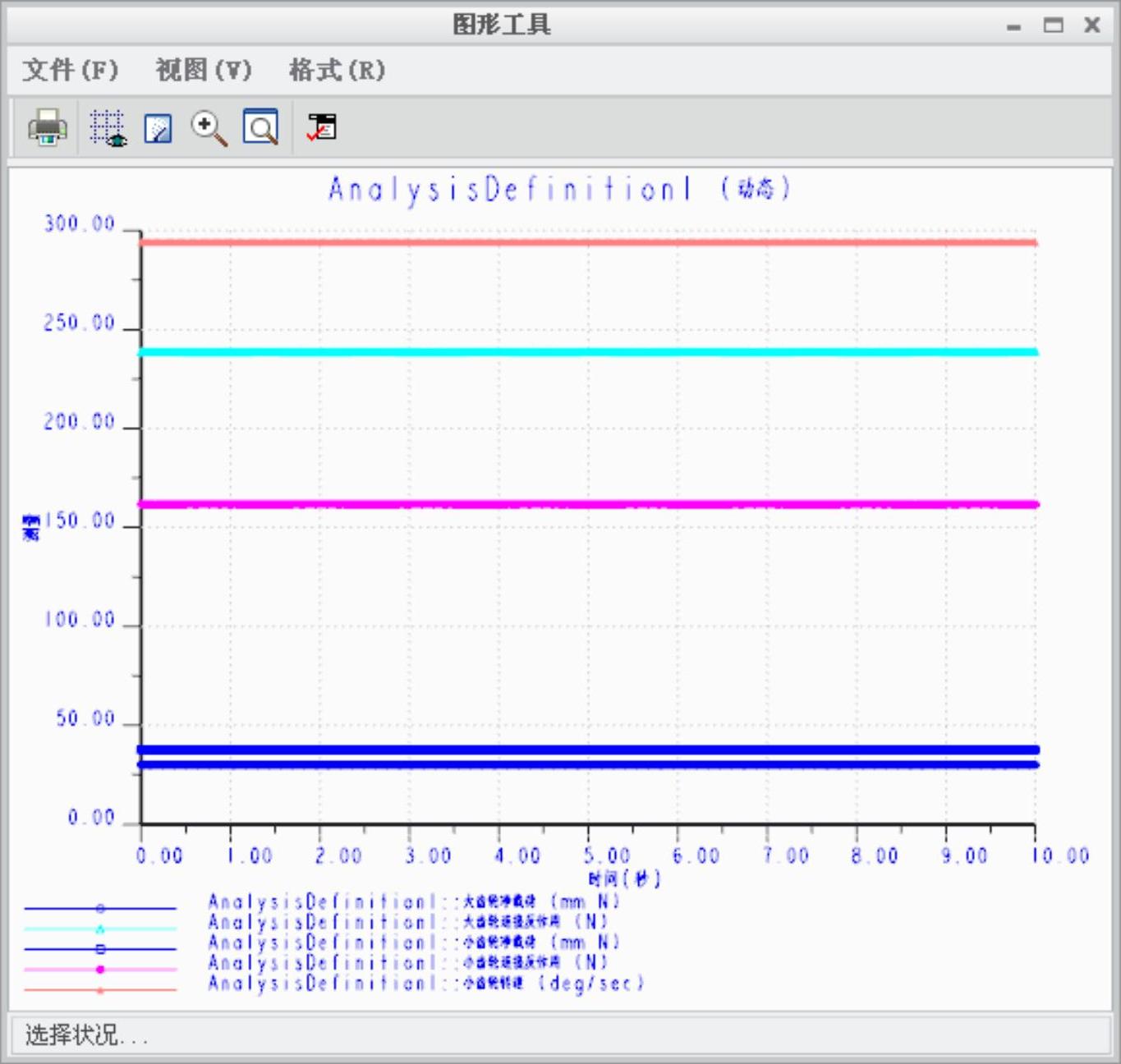

(9)绘制测量图形。在“测量结果”对话框的顶部单击 按钮,系统便开始测量,并绘制测量的结果图,如图8.1.17所示,该图反映在运动学分析

按钮,系统便开始测量,并绘制测量的结果图,如图8.1.17所示,该图反映在运动学分析 中,所有测量项与时间的关系。

中,所有测量项与时间的关系。

图8.1.17 “图形工具”对话框

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。