图2-1中给出了简洁的机械安全设计流程。包含以下三个步骤:

1)风险评估:识别和评价机器生命周期各个阶段及各种操作模式下的危害,以系统方法对于机械有关的风险进行分析和评价的一系列逻辑步骤;

2)风险减小:基于风险评估的结果,采取适当的措施,将风险降至可接受的水平;

图2-1 机械安全设计流程

3)确认:检查和记录所有措施和结果,并分配CE标志。

1.风险评估

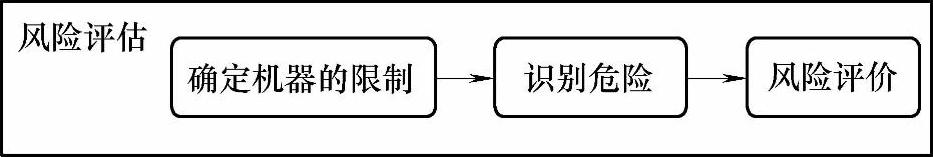

风险评估是以系统方法对与机械有关的风险进行分析和评价的一系列逻辑步骤,包括描述及其限制、识别危险和风险评价的三个步骤,根据风险评估的结果最终判断是否需要减小风险。如果需要减小风险,则需要选用适当的安全防护措施。风险评估的流程如图2-2所示。

图2-2 风险评估的流程

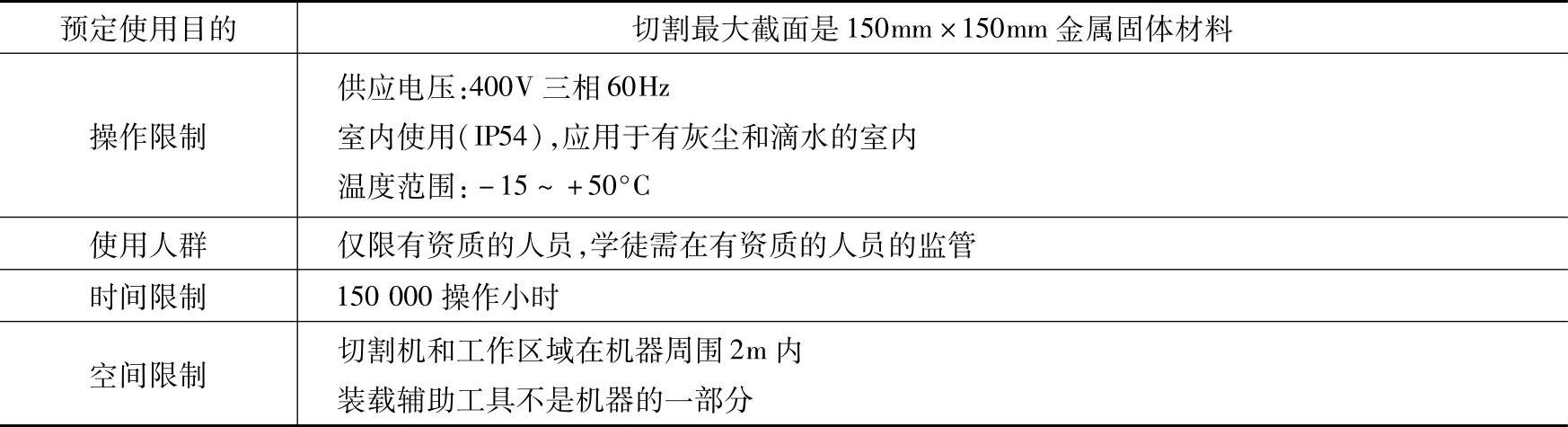

(1)风险评估第一步:确定机器的限制

风险评估从机械限制的确定开始,该步骤应考虑机械生命周期的所有阶段,同时考虑使用限制、空间限制、时间限制、其他限制等几个方面,以确定机器的限制(见图2-3和表2-1),识别完整生命周期中机器的特征和性能、相关人员、环境和产品。

本书将以切削机床为例介绍风险评估的过程。

图2-3 确定机器的限制

表2-1 确定切削机床的机器限制

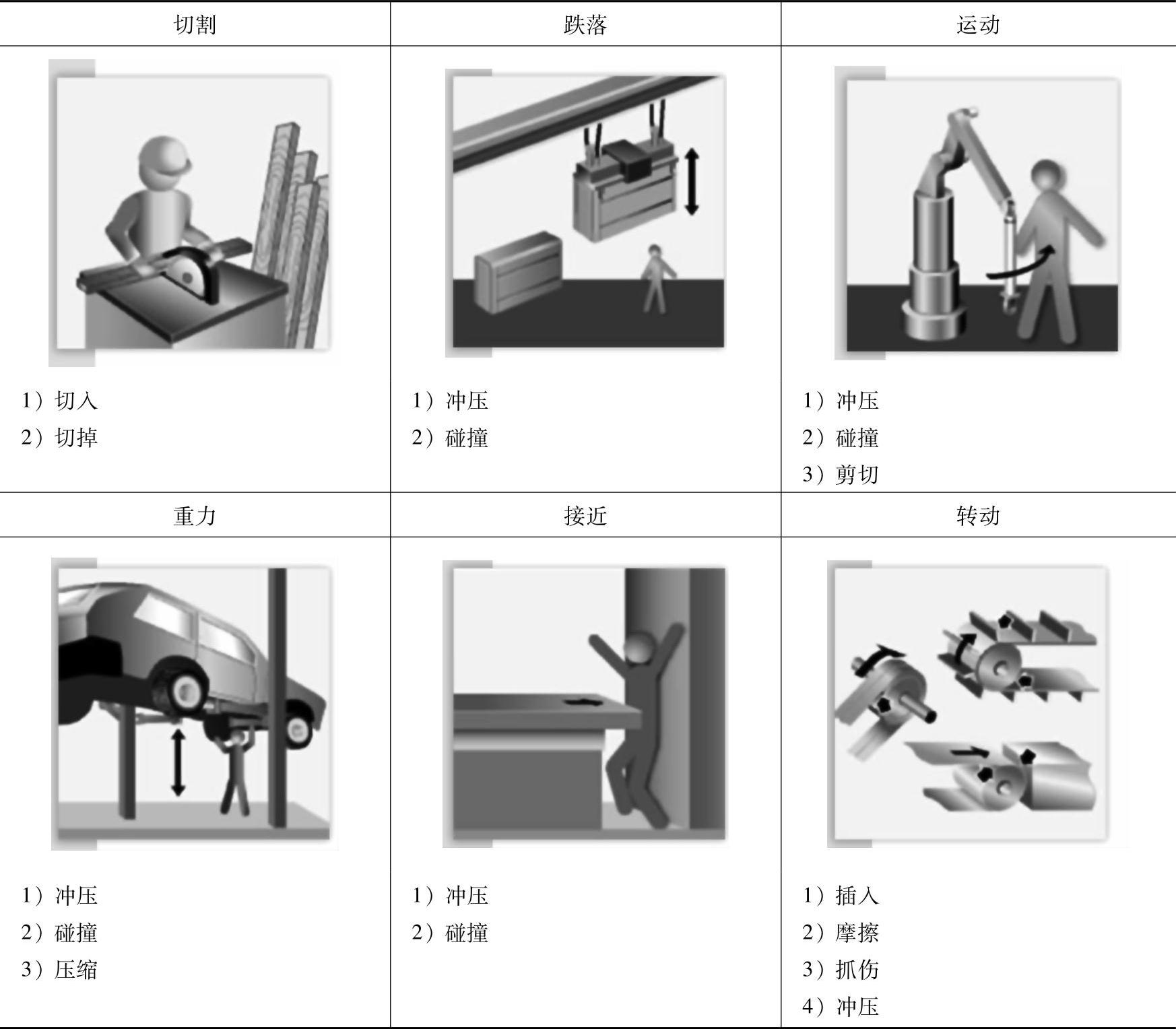

(2)风险评估第二步:识别危险

在确定机械限制后,机械风险评估的基本步骤是系统识别机器生命周期所有阶段可合理预见的危险(永久性危险和意外突发危险)、危险状态和/或危险事件。

机器生命周期的阶段包括:

1)运输、装配和安装;

2)试运转;

3)使用;

4)拆卸、停用以及报废。

只有当危险已经被识别后才能采取措施消除危险或减小风险。为了实现危险识别,有必要识别机器完成的动作和与其相互作用的操作人员执行的任务,同时考虑包括不同的部件、机器的机构或功能,待加工物料以及使用环境。典型危险示例见表2-2和图2-4。

表2-2 典型危险示例

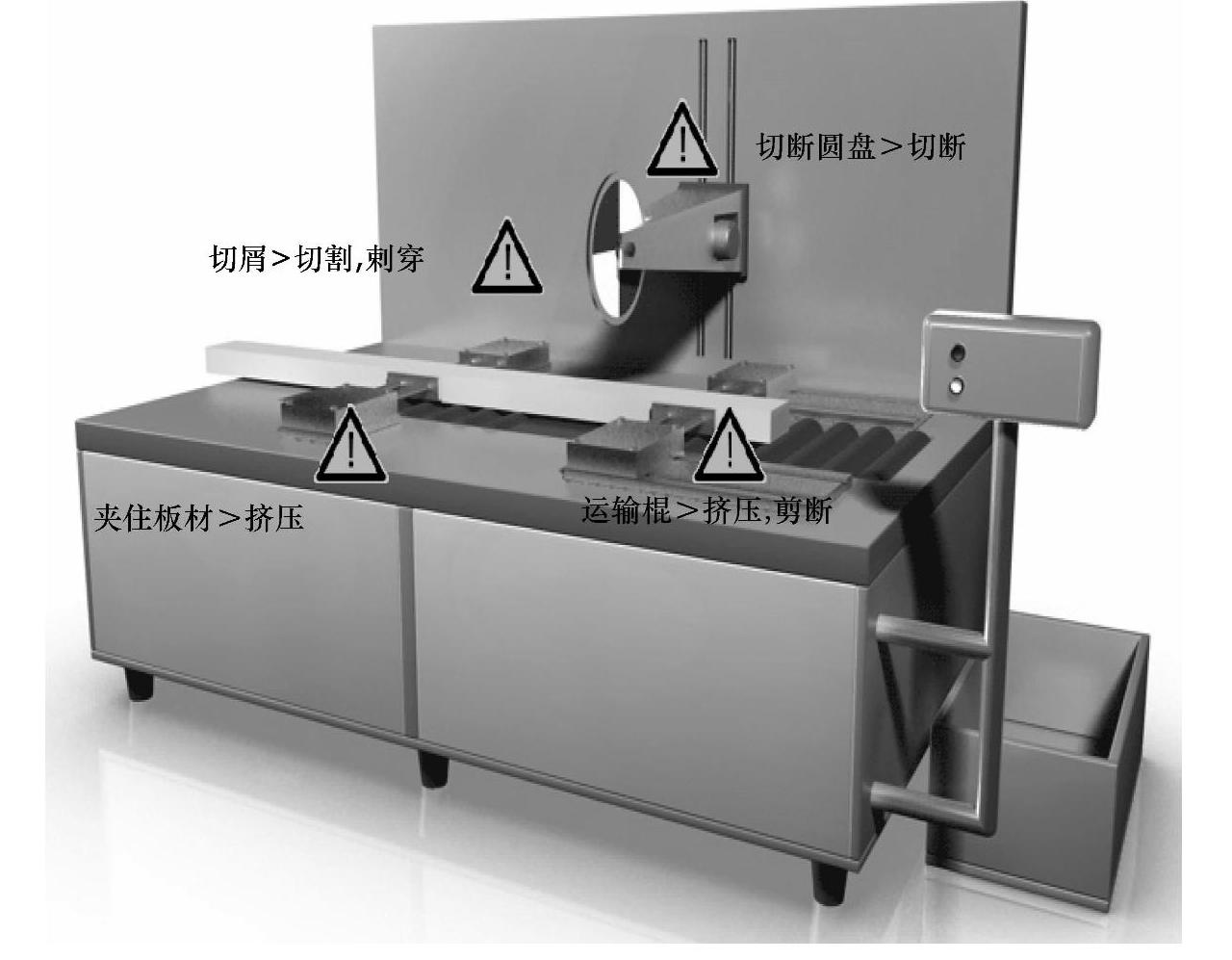

切削机床危险识别:

切割危险——

刺穿危险——

挤压危险——

挤压和剪切危险——

图2-4 识别危险

(3)风险评估第三步:风险评价

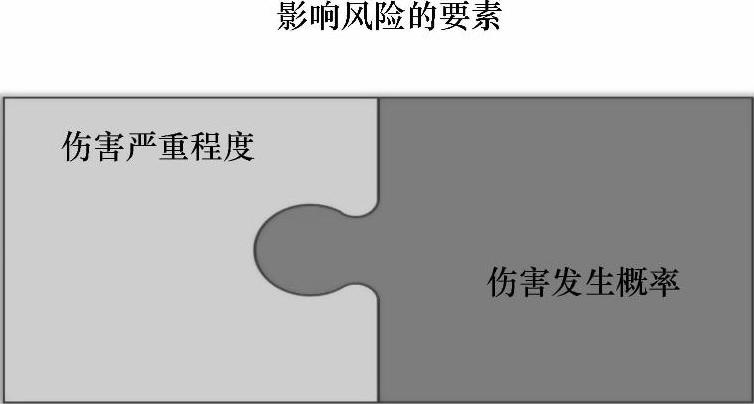

危险识别后,通过确定影响风险的两个要素——伤害严重程度和伤害发生概率,对每种危险状态进行风险评价(见图2-5)。

在确定这两个要素时,应考虑各要素的相关影响因素。

伤害严重程度:

1)可逆,需要急救;

2)可逆,需要治疗;

3)断肢、断指;

4)死亡、失明或失去手臂;

5)伤害范围、人数。

图2-5 风险评价

伤害发生概率,与下列三种因素与有关:

1)危险暴露程度:

①进入危险区的需求;

②进入类型和暴露时间;

③进入频率和人数。

2)危险事件发生概率:

①低;

②中;

③高。

3)避免伤害可能性:

①运动类型:(突然、快、慢);

②人员素质;

③风险意识;

④实践经验和反应能力;

⑤移动能力和逃脱的可能性。

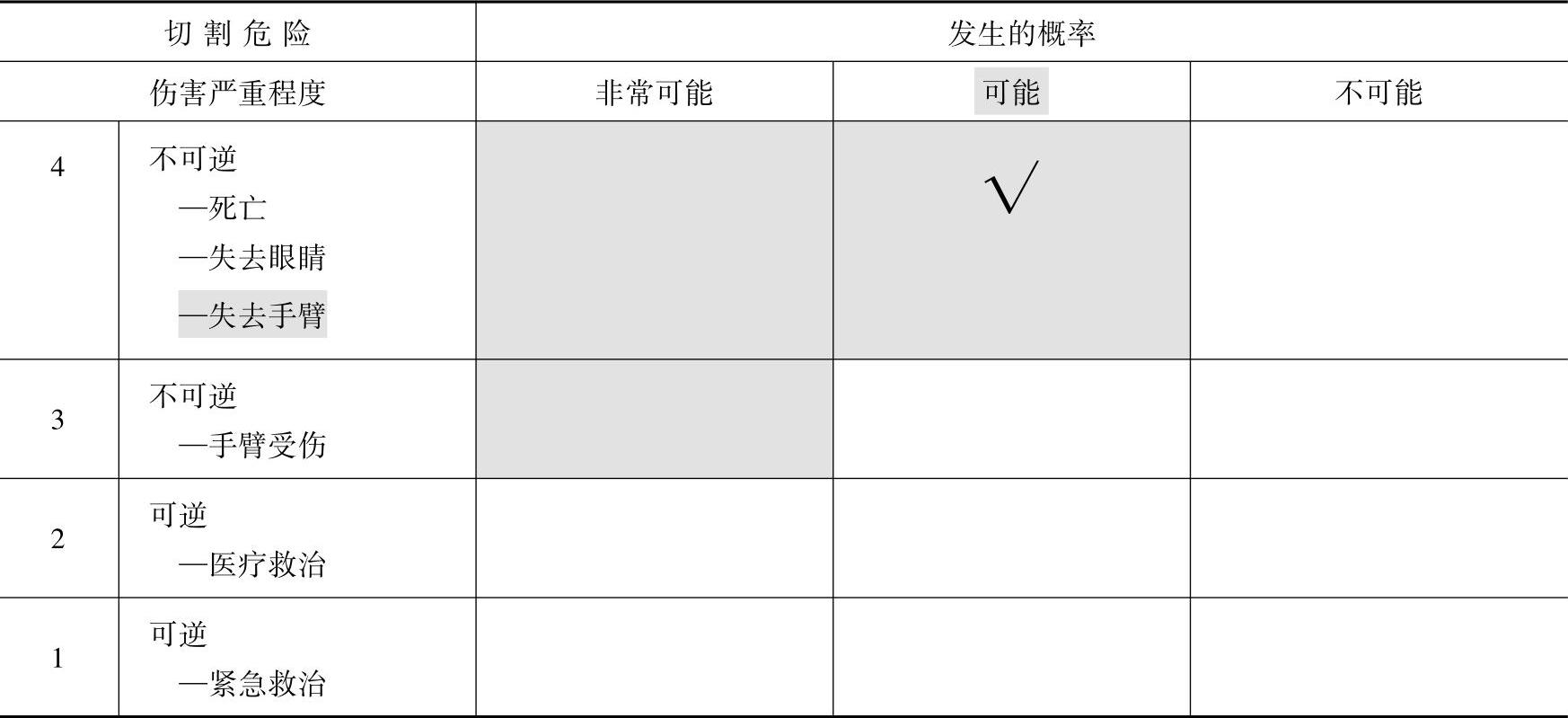

在此处,以切割危险为例,利用风险评估表(见表2-3)进行风险评估。

表2-3 风险评估表

(www.daowen.com)

(www.daowen.com)

针对切削机床的切割风险进行风险评价,结果如下:

①发生概率:可能伤害发生;

②伤害程度:不可逆的伤害,损失手臂。

根据风险评估表可推测出切割危险的风险等级是4B。

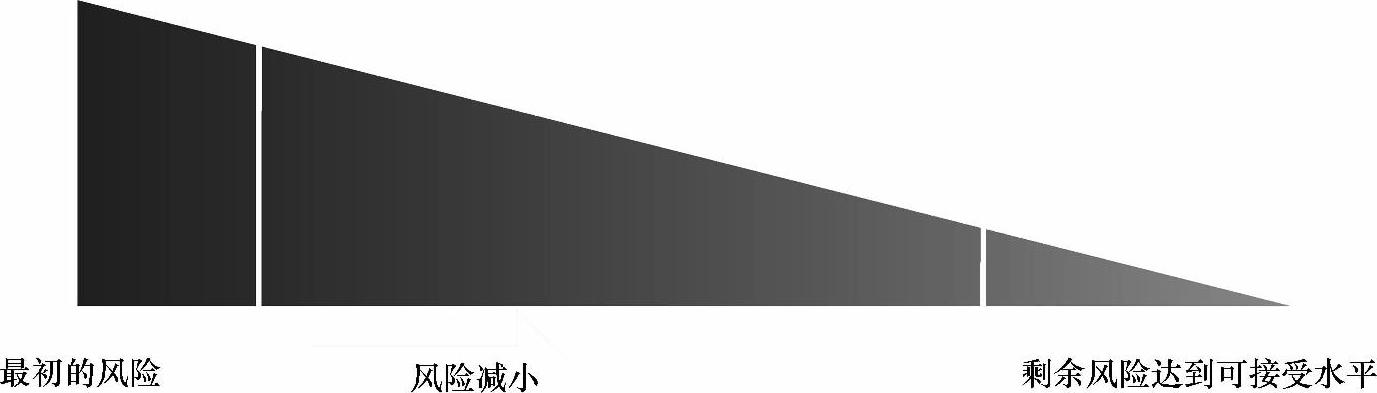

2.风险减小

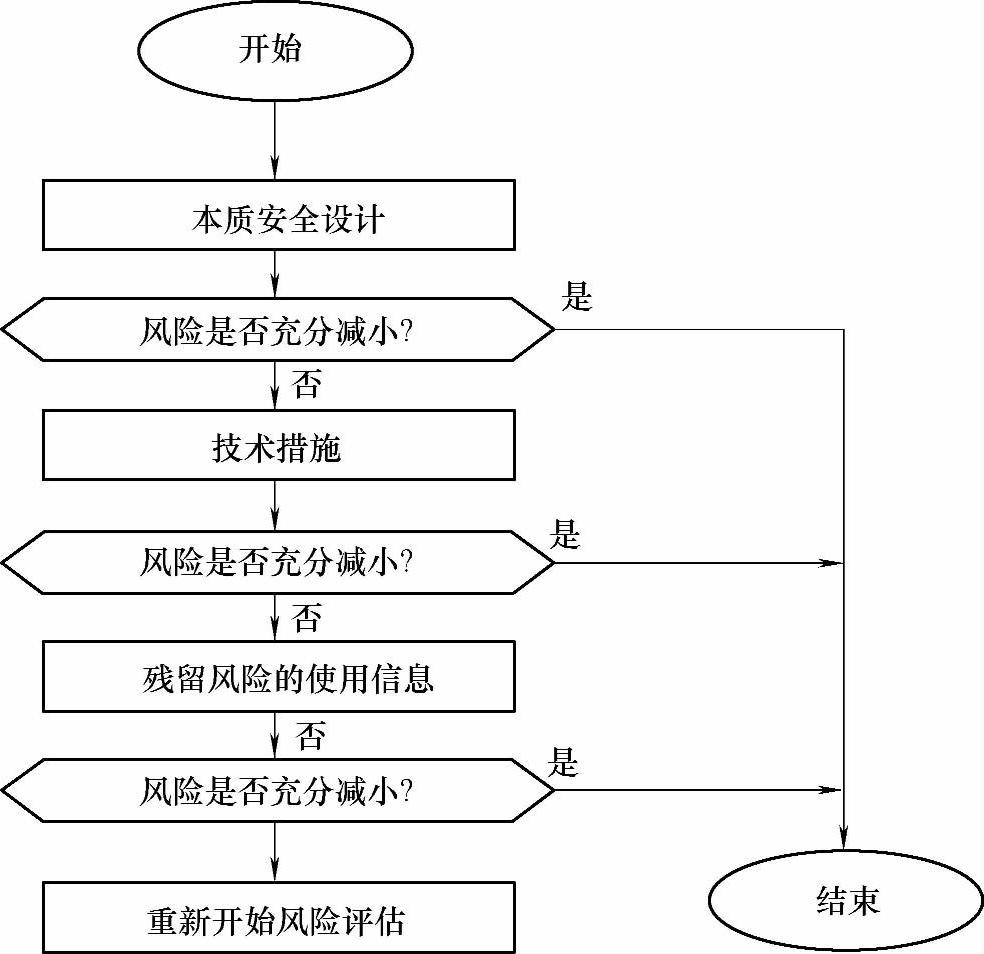

必要时,风险评估之后需要进行风险减小(见图2-6)。为了尽可能通过采取保护措施消除危险或充分减小风险,有必要重复进行该过程。风险减小的目标是使剩余风险达到可接受水平。

图2-6 风险减小

注:在采用风险减小三步法的每个步骤后确定是否达到充分的风险减小。作为该迭代过程的一部分,设计者还需检查采用新的保护措施时是否引入了额外的危险或增加了其他风险。如果出现了额外的危险,则应把这些危险列入已识别的危险清单中,并提出适当的保护措施。

通过消除危险,或通过分别或同时减小下述风险的两个因素,可以实现风险减小:

1)所考虑危险产生伤害的严重程度;

2)伤害发生的概率。

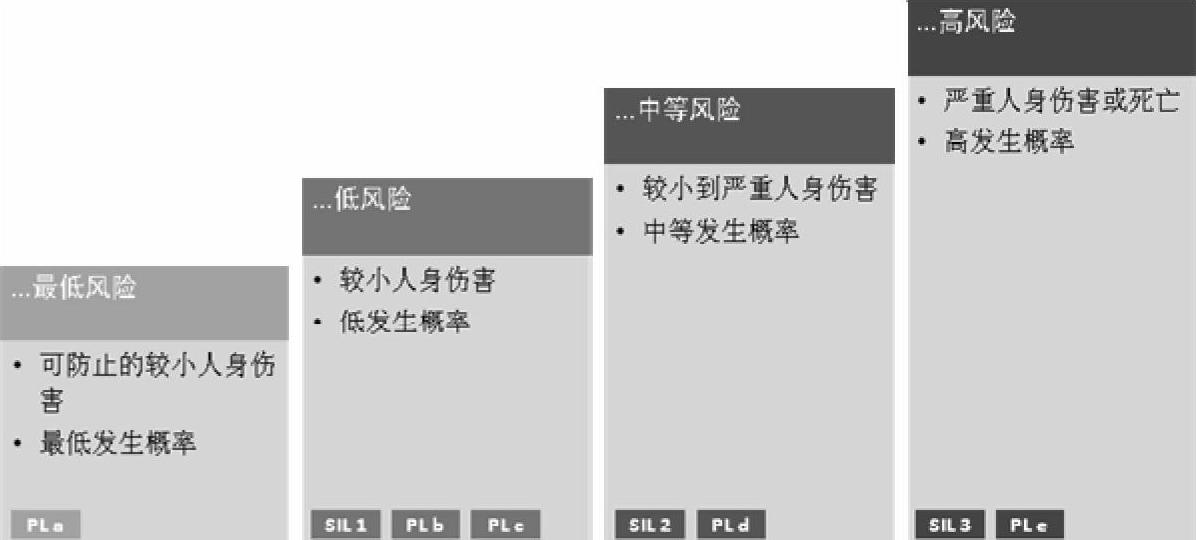

设计安全功能的架构(简化的表示法见图2-7):

图2-7 设计安全功能的架构简化表示方法

图2-8 风险减小迭代三步法

实际需要的安全等级只能通过与标准相关的条件来确定。可借助于风险图进行确定。

根据风险减小迭代三步法(见图2-8),风险减小的第一步是本质安全设计措施,如果这些措施已经使得剩余风险可接受,不需要再采取进一步的措施。如果没有达到可接受的水平则需要采取更进一步的措施,减小风险至可接受的水平。

风险减小过程应按照下列优先顺序进行。

第一步:本质安全设计措施

本质安全设计措施通过适当选择机器的设计特性和/或暴露人员与机器的交互作用,消除危险或减小相关的风险。本质安全设计措施是风险减小过程中的第一步,也是最重要的步骤。

第二步:安全防护和/或补充保护措施(见图2-9)

考虑到预定使用和可合理预见的误用,如果通过本质安全设计措施消除危险或充分减小与其相关的风险实际不可行,则可使用经适当选择的安全防护和补充保护措施来减小风险。

切削机床的安全防护/保护措施如下:

以切削机为例,在切割区域四周加上机械防护,可以防止伤害,加上玻璃防护罩可以随时看到工件切割情况。

在该例子中,玻璃防护门可以打开,风险不再像原始风险那样高,但是剩余风险仍未达到可接受的水平。

因此,需要采取如下额外的措施降低风险。

1)玻璃门打开时,机器必须停止;

2)急停按钮按下时,机器必须停止;

3)位置开关:当门打开时,驱动必须停止,当门打开时,防止机器重起;

图2-9 安全防护和补充防护措施

4)急停装置,不论保护门是何种状态,机器都能停止。多种类似急停的装置可安装在生产车间的多种不同位置;

5)当门关闭时,驱动开始工作。

在该实例中,通过补充措施的使用,机器剩余风险降低至可接受水平,不需要再采取措施。

如果技术措施仍不能充分降低风险,需要根据三步法给出关于剩余风险的使用信息。如使用个人防护装备。

第三步:使用信息

尽管采用了本质安全设计措施、安全防护和补充保护措施,但风险仍然存在时,则需要在使用信息中明确剩余风险。该信息包括但不限于下列内容:

1)使用机械的操作程序符合机械使用人员或其他暴露于机械有关危险的人员的预期能力;

2)详细描述使用该机械时推荐的安全操作方法和相关的培训要求;

3)足够的信息,包括对该机械生命周期不同阶段剩余风险的警告;

4)任何推荐使用的个体防护装备的描述,包括对其需求和有关使用所需培训等详细信息。

切削机床的使用信息如下:

实施设计:在切削机床周围放置围栏;技术附件的使用(设计和技术措施的执行应将风险最小化以确保没有进一步的技术措施需要)。

实施技术:现有的技术状态确保法律确定性。

试运转:部件试运行、安全功能测试。

使用者信息,如警告和培训必须指出进一步的剩余风险。

3.确认

应编写并保留所有的风险评价书面记录。以文件形式将风险评价过程记录下来非常重要,有利于使其他没有直接参加风险评价的人在日后能够审查风险评价所做出的决定。

记录的文件应包含:

1)已评估的机械(如规格、限制、预定使用);

2)已做的任何相关假设(载荷、强度、安全系数等);

3)风险评估中所识别的危险、危险状态以及所考虑的危险事件;

4)风险评估所依据的信息:①所使用的数据及原始资料(事故历史记录、适用于类似机械的风险减小经验等);②与所使用的数据有关的不确定性及其对风险评估的影响;

5)通过保护措施所达到的风险减小目标;

6)用于消除已识别的危险或减小风险的保护措施;

7)与该机械有关的剩余风险;

8)风险评估的结果;

9)风险评估过程中完成的所有表格。

上述6)中所提到的用于选择保护措施的标准或其他规范宜注明来源。

注:风险评估必须通过符合性评估程序证明遵守相关的指令,然后完成合格证明,贴CE标志。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。