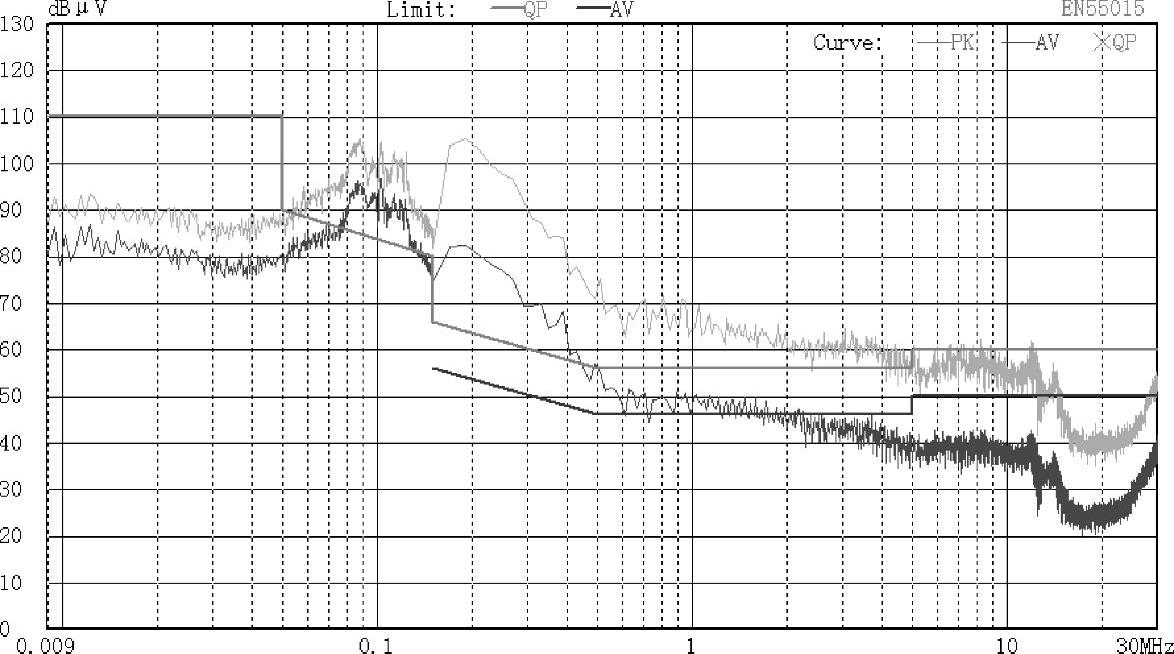

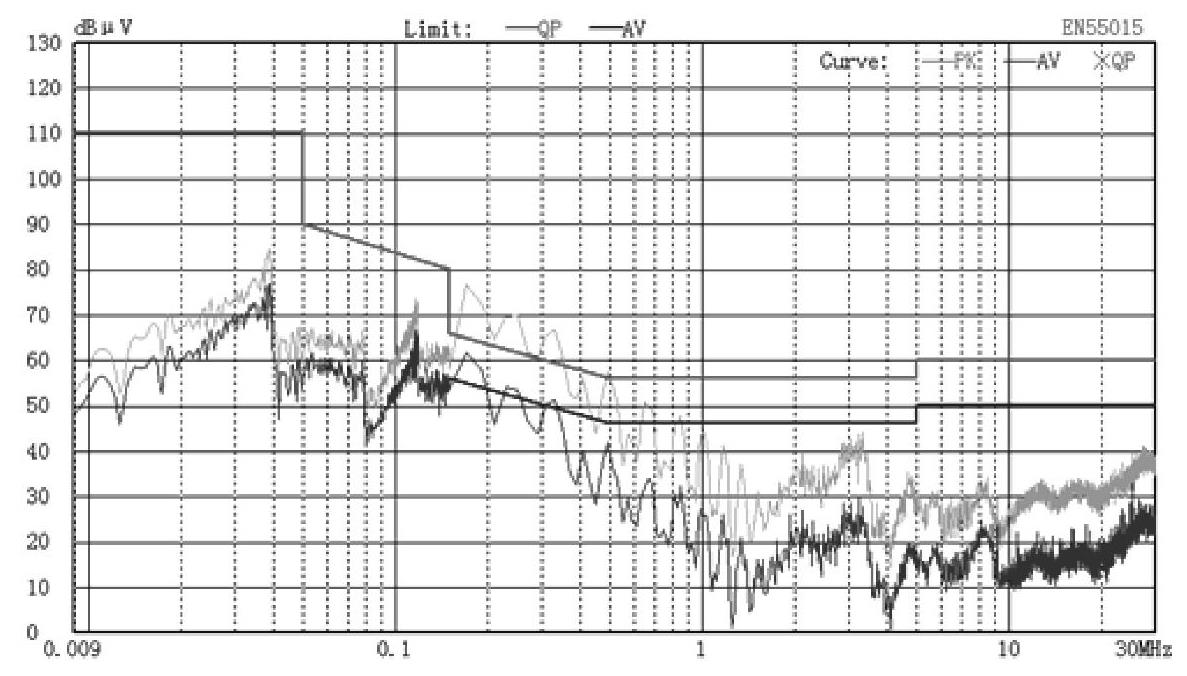

针对上述驱动电路制作的PCB,连接电子变压器、LED负载进行传导干扰测试[1],测试结果如图4-31所示。从测试结果可看出,传导干扰在500kHz~13MHz范围内超出了设定标准,特别是在85kHz左右和190kHz左右准峰值均达到了105dB·μV。

图4-31 电子变压器带LED驱动电源和LED负载的传导干扰测试

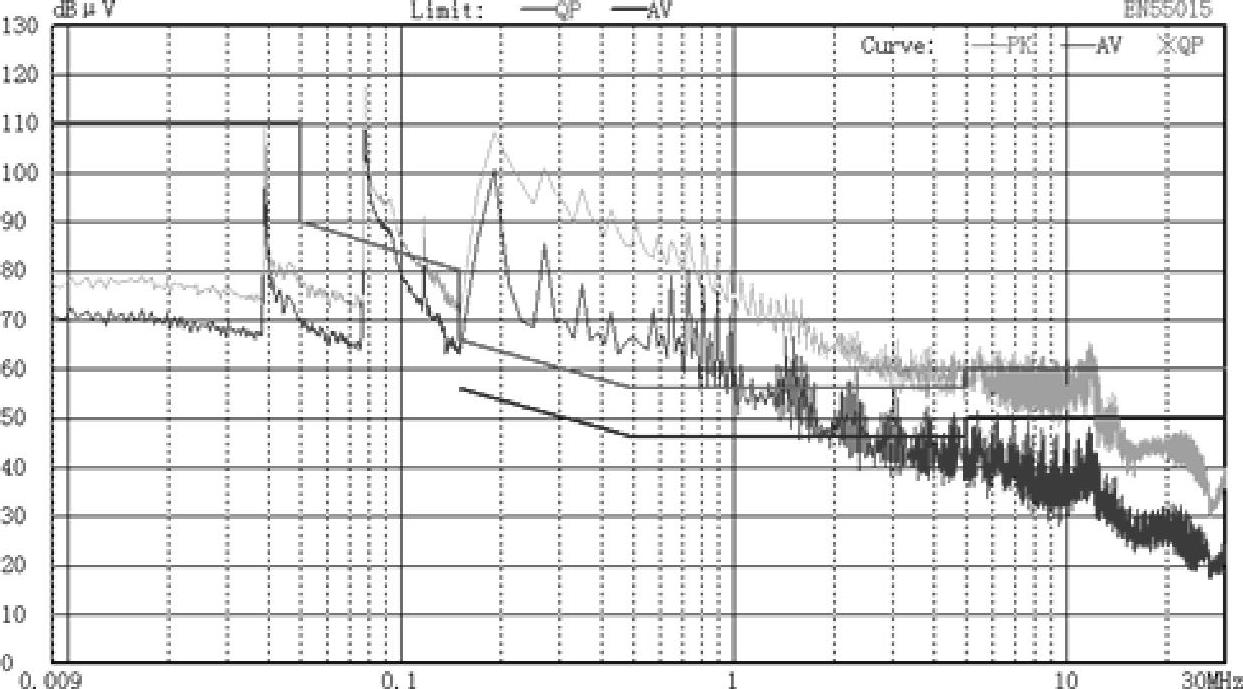

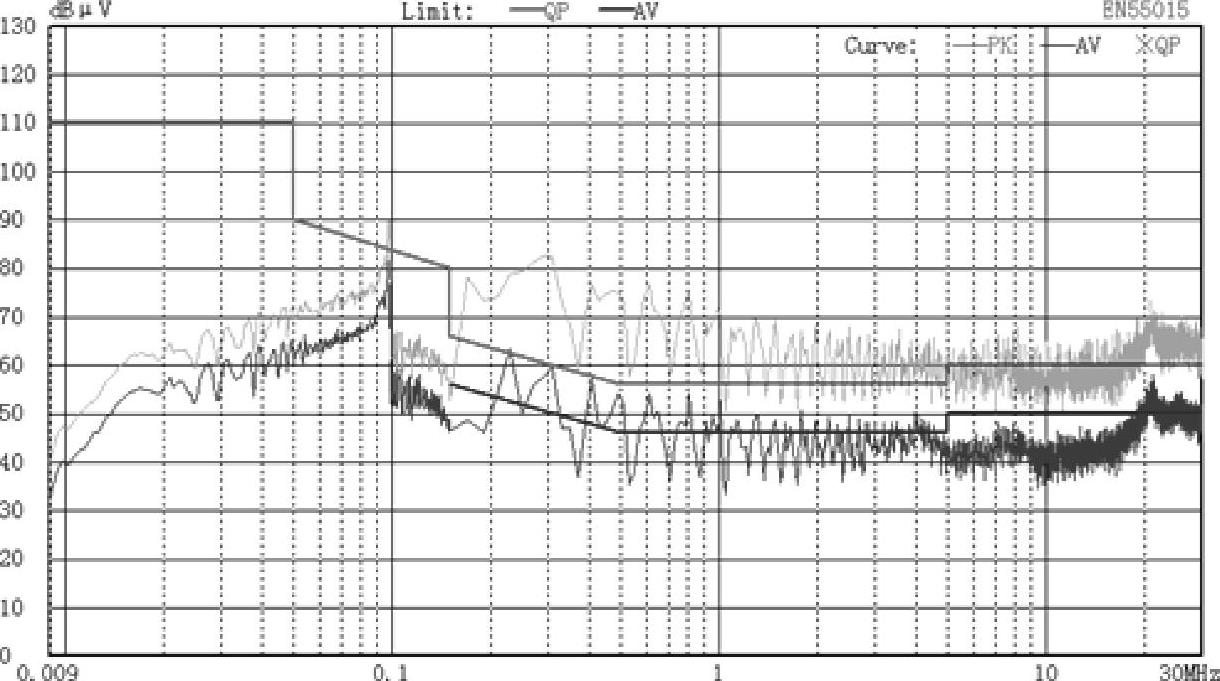

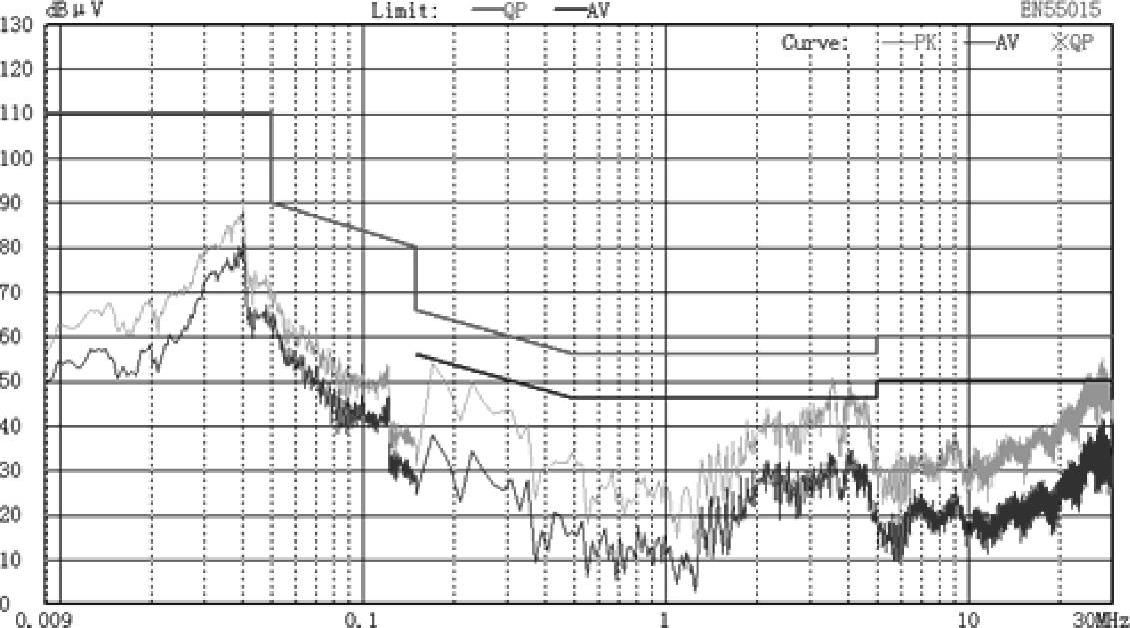

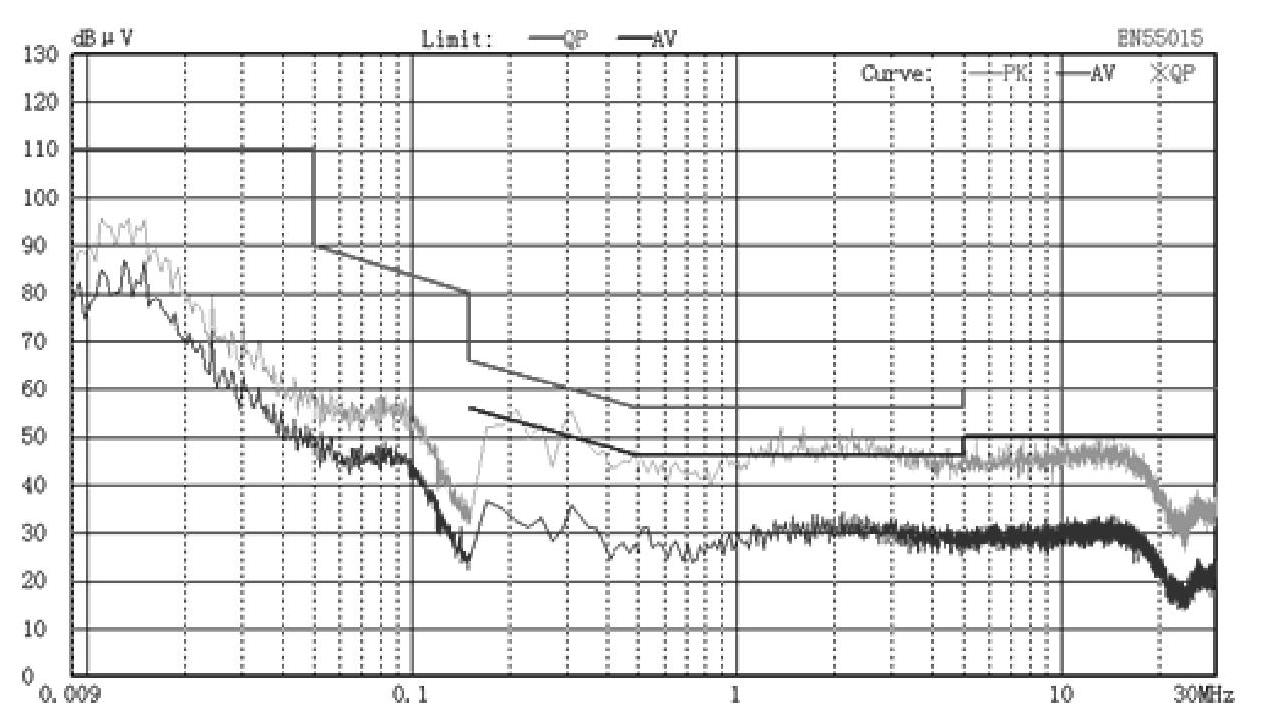

进一步对电子变压器和LED驱动电源分别进行传导干扰测试。首先对电子变压器带卤素灯负载进行测试,因为卤素灯为电阻性负载,所以该测试可确定电子变压器的传导干扰水平。测试结果如图4-32所示,可以看出,电子变压器的传导干扰在78~125kHz和150kHz~13MHz两个频率范围内严重超标,特别是在78kHz和190kHz两处准峰值分别达到了118dB·μV和108dB·μV。然后对LED驱动电源带LED负载进行测试,输入为12V/50Hz交流电,不加电子变压器。测试结果如图4-33所示,LED驱动电源的传导干扰也十分严重,在170kHz~30MHz频率范围内都超过限值,在近100kHz处准峰值达到了90dB·μV。由于无法对电子变压器进行整改,只能通过大幅降低驱动电源的传导干扰来使得电子变压器带LED驱动电源时能通过传导测试。

图4-32 电子变压器带卤素灯负载的传导干扰测试

图4-33 LED驱动电源带LED负载的传导干扰测试

传导干扰抑制措施主要包括干扰源干扰的抑制和干扰耦合途径的抑制。

(1)干扰源干扰的抑制

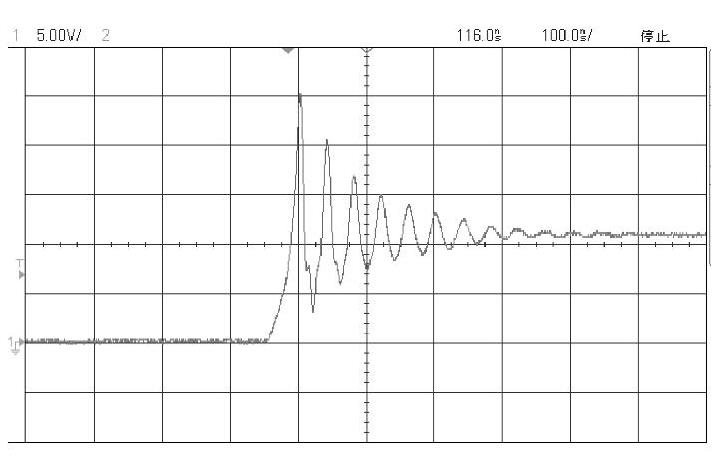

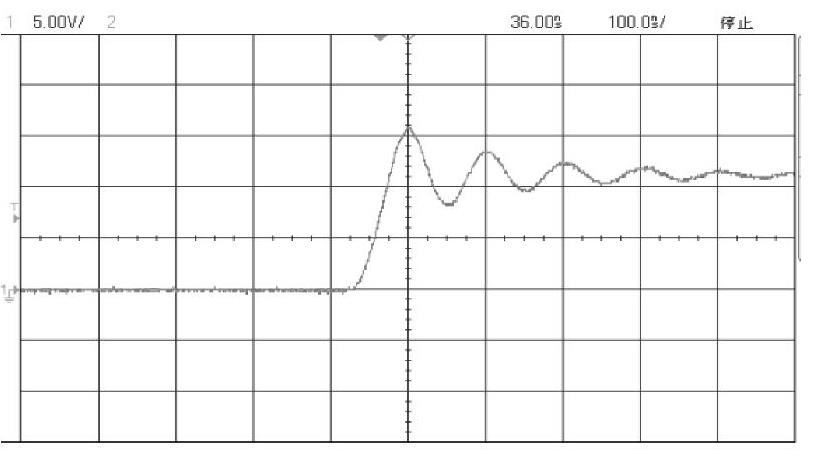

用示波器测得驱动电源开关管关断时的漏源极电压波形,如图4-34所示。从图中可以看出,当开关管关断时,其漏源尖峰电压达到了25V,远超过稳定关断状态下的漏源电压,因此,需在漏、源极之间并联一个RC缓冲吸收电路。

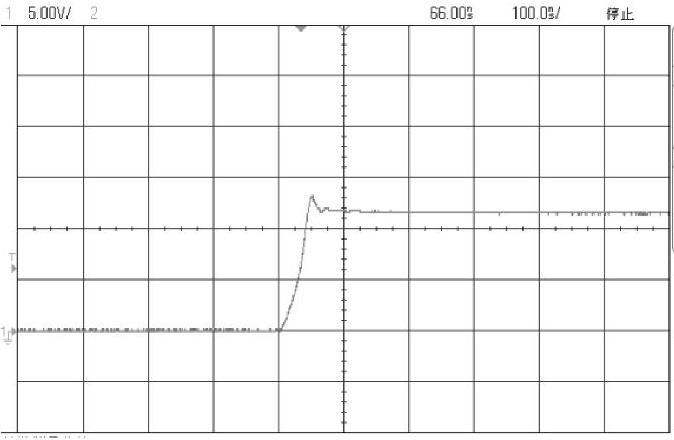

根据4.2.1节中RC缓冲电路的设计方法,在开关管两端并联一个容值确定的电容Ctest=1nF,再次测量开关管关断电压波形,如图4-35所示,此时振荡周期T2=100ns。

图4-34 开关管关断时漏源极电压波形

图4-35 开关管并联Ctest后的关断电压波形

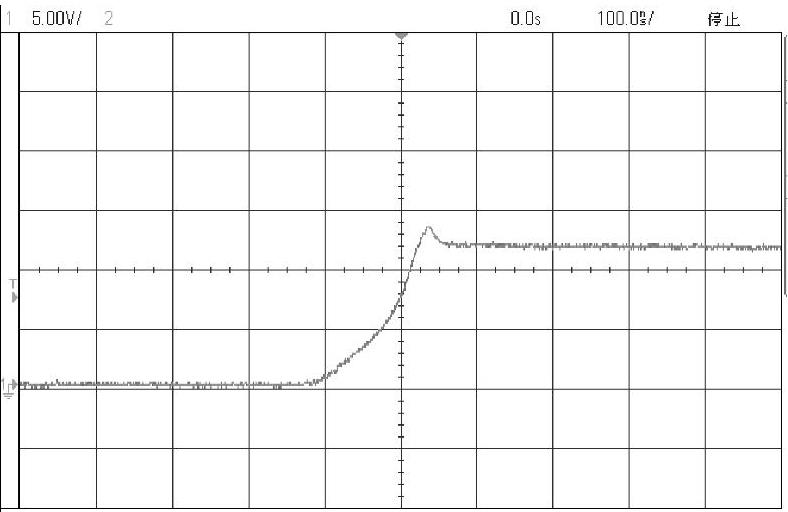

电路的分布电感就可以用式(4-1)计算得(LP=212.77×10-9H),分布电容由式(4-2)计算得(CP=0.19pF)。由式(4-3)计算得电阻R的取值范围(R<33.46Ω)。由式(4-5)、式(4-6)计算可得电容C的范围(1.2nF<C<20nF)。取值R=10Ω,C=10nF。并联RC缓冲电路后波形如图4-36所示,开关管漏源极电压波形得到明显改善,振荡基本消失,只剩下一个冲击,尖峰电压峰值也相应减小为13.2V,从0到13.2V的上升时间为50ns。

在开关管并联RC缓冲电路的基础上,可以增加驱动电阻,来减小电压变化率。在开关管的栅极串联一个50Ω的电阻,漏源极关断电压波形如图4-37所示,与添加驱动电阻之前相比,电压的上升时间增加,达到150ns左右。

(https://www.daowen.com)

(https://www.daowen.com)

图4-36 开关管并联RC电路后的关断电压波形

图4-37 增加驱动电阻后的关断电压波形

开关管增加缓冲电路后,再次对驱动电源带LED负载进行传导干扰测试,输入12V 50Hz交流电,结果显示在较高频率部分有了明显减小,特别是3MHz以上,已经降到标准的范围之内,但在150kHz~3MHz时仍严重超标。

(2)干扰耦合途径的抑制

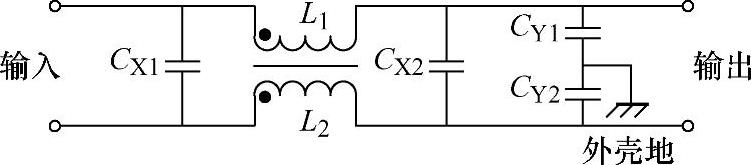

为了使传导干扰进一步下降,在LED驱动电源输入端增加一个电源线EMI滤波器,如图4-38所示,图中两个差模电容CX1和CX2均取0.1μF,共模电感取8mH,共模电容CY1和CY2均取2.2nF。

图4-38 电源线EMI滤波器

加上滤波器之后,再进行传导干扰测试,结果如图4-39所示,在500kHz以上时,传导干扰得到较好抑制,远低于标准,而在150~500kHz范围内仍然部分超标。

图4-39 加上滤波器后的传导干扰测试结果

进一步调整滤波器参数,将CX1增大到0.22μF,测试结果如图4-40所示,传导干扰在整个频率范围内控制在标准线以内。

图4-40 滤波器改进后的传导干扰测试结果

将改进后的LED驱动电源接在电子变压器后,并带LED负载,测试整个LED射灯系统的传导干扰,结果如图4-41所示,符合标准要求,实现了抑制系统传导干扰的设计要求。

图4-41 改进后整个射灯系统的传导干扰测试结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。