钢水在连铸机上凝固是一个热量释放和传递的过程。坯壳边运行边放热边凝固,形成了液相穴相当长的铸坯。如图11-18所示,连铸机可分为一次冷却区(结晶器冷却)、二次冷却区(简称二冷区)和空冷区(二冷区后),其中铸坯在二冷区通过喷水冷却使坯壳完全凝固。二冷区冷却的合理与否直接影响连铸机产量和铸坯质量。连铸过程的被控变量包括浇注过程的拉速、浇注钢水温度和冷却水量等。通过数值模拟发现,拉速是确定连铸二冷配水量的主要因素,下面介绍几种连铸二冷控制方法。

连铸过程中优化方法应用最为活跃的领域是二冷区配水的动态控制。随着计算机技术、智能优化控制技术的发展和广泛应用,连铸二冷配水经历了人工控制、基于拉速的自动控制和二级动态优化控制3个发展阶段。目前,国内外连铸二冷配水常采用以下4种方法。

1)等比水量的比例控制法

等比水量的比例控制法是一种传统的控制方法,根据经验模型确定比水量,建立基于拉速的前馈控制模型,以水表形式给出拉速与水量的直线对应关系。但这种方法具有明显缺点:当拉速急剧变化时会引起铸坯表面温度大幅度回升和滞后变化,容易产生热裂纹。

2)参数控制法

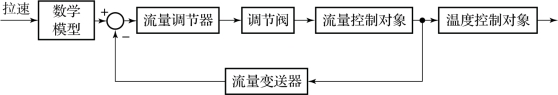

参数控制法根据钢种不同,按离线确定的水量与拉速之间的优化关系来计算配水量。当拉速变化时,根据预先设定在控制系统中的相应参数来控制各段水量。基于拉速的流量前馈控制系统的方框图如图11-19所示。

图11-19 基于拉速的流量前馈控制系统的方框图

这种控制方式中水量随拉速的变化是二次曲线的变化趋势,优于比例控制。根据这种方法计算出的水流密度分布,可适用于二次冷却段(简称二冷段),并可确定各段的水量Qi。对于满足目标表面温度分布同时又满足液芯长度准则的拉速V与水量的各对应值,一种常用的做法是进行数学回归,得到不同钢种、不同断面在各二冷段优化的水量Qi与拉速V的关系式为

![]()

式中:Qi为二冷区各段喷水量,t/h;V为拉速,m/min;A i、B i、C i是常数;i为冷却段号。

3)基于实测铸坯表面温度的前馈-反馈控制法

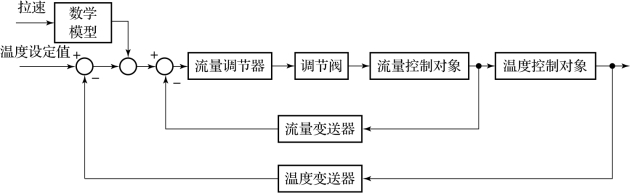

基于实测铸坏表面温度的前馈-反馈控制法是在参数控制法基础上建立的前馈-反馈串级控制方法。串级控制系统的方框图如图11-20所示。

图11-20 串级控制系统的方框图

此方案以前馈控制为主、反馈控制为辅,由二者的输出之和共同决定各冷却段的流量设定值。在二冷区每个冷却段安装高温计测量铸坯表面温度,根据目标表面温度与实测温度的差值来调节控制水量。但由于二冷区高温多湿,铸坯表面有冷却水形成的水膜和氧化铁皮,周围又有二冷水汽化后形成的雾状蒸汽,影响着铸坯表面温度测量的精确度,因此表面温度的准确测量较难实现,从而在应用上受到限制。通常,在二冷区靠近出口的冷却段安装测温仪表实现反馈控制,因此反馈控制为辅助方式。(www.daowen.com)

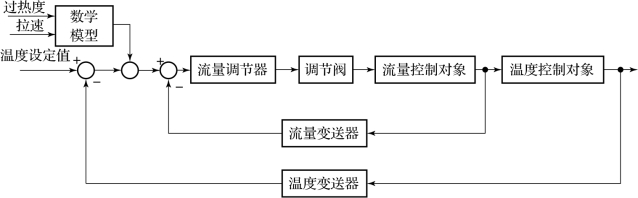

考虑到常规的Q-V曲线法在理论计算时考虑了钢种的塑性温度曲线及铸坯内部的热应力,并以此作为确定铸坯目标表面温度的依据,但是对于中间包钢水温度等操作参数的忽略,使得浇铸过程中不能确保铸坯表面温度与目标温度一致。由于实际生产过程中,中间包钢水温度是连续变化的,钢水温度的高低对拉速的控制和凝固进程都有影响,钢水连续测温仪表得到了广泛应用,使得基于拉速和钢水过热度的动态前馈控制成为可能。前馈控制采用了Q-V关系和过热度补偿相结合的方法,由于靠前的二冷区温度难以测量,只在后部分冷却段加反馈控制,因此反馈控制只起到辅助控制作用,前馈控制模型为

![]()

式中:βi为待定的二冷区各段的动态配水系数;ΔT为钢水过热度。

前馈-反馈串级控制系统的方框图如图11-21所示。

4)基于软测量模型的铸坯表面温度的二冷配水动态控制法

基于有效拉速和钢水过热度的二冷配水动态前馈控制方式在拉速稳定时可以取得较好的控制结果;在拉速突变时,也可以通过合理控制水量变化斜坡,消除各段因拉速突变引起的铸坯表面温度尖峰。但这种控制方式只考虑本冷却段内的控制效果,没有考虑不同冷却段间的耦合作用,使得铸坯运行过程中,经过不同冷却段时的控制点温度会偏离目标值;另外,在拉速突变时,可能引起铸坯表面温度偏离目标温度较大。

图11-21 前馈-反馈串级控制系统的方框图

二冷配水动态控制就是在动态前馈控制配水的基础上,根据各冷却段控制点目标温度与实际计算温度的差值来调整冷却水量,使控制点温度更快接近目标温度,减少超调量和系统振荡,即解决控制的实时性和稳定性问题,从本质上讲这是一种反馈控制。由于二冷过程具有非线性、强耦合特点,因此必须采用一适宜的控制算法才能取得满意的控制效果。PID控制算法是最简单、应用最广泛的控制算法,但仿真及实际控制效果表明:采用恒定参数的PID控制器无法满足控制的要求,系统会出现振荡,不同拉速条件下在某些控制段的目标温度附近会出现反复振荡或计算时间过长等不稳定现象。基于上述结果,本书提出了自整定神经元的多变量PID控制算法,并应用于二冷的动态控制。根据温差大小及温差的变化率,动态调整PID系数,使控制系统能及时调整冷却水量,控制铸坯表面温度始终控制在设定范围内。

二冷配水动态控制法运用凝固传热模型结合在线实际拉速、二冷水量、结晶器传热和钢水温度等数据,实时模拟铸坯温度场,并根据水量控制模型动态调节水量。水量控制模型计算新水量以缩小模型计算的实际温度和目标表面温度的差异。这种控制方式目前在板坯连铸机上应用较多,传热模型可采用一维传热模型或二维传热实时模拟模型。其中,一维传热模型计算的应用较多,该方法在浇铸条件变化的情况下可控制铸坯表面温度在较小的范围内波动,有效地减少了铸坯裂纹缺陷,提高了铸坯质量。但这种方法对于连铸开始和结束阶段以及连铸中拉速急剧变化的情况不能准确控制,铸坯表面温度与目标表面温度有较大的差距,对铸坯质量不利。二维传热实时模拟模型能更有效地模拟急剧变化的浇铸条件下的连铸传热,应用该模型的主要优点是:铸坯表面温度在各种浇铸温度条件下保持恒定,铸坯表面温度与目标表面温度偏差小。这种方法是目前最先进、有效的二冷配水控制方法。

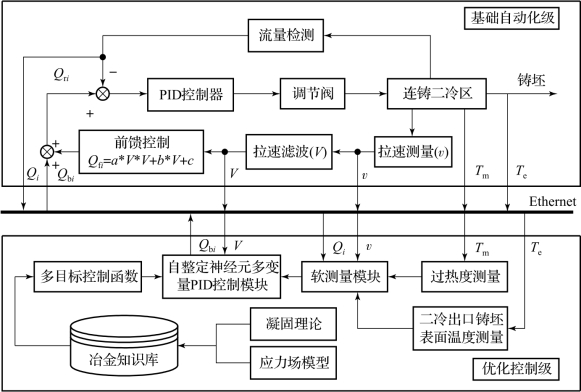

二冷配水动态控制系统由两级构成,即基础自动化级和过程控制级。两级系统通过以太网实现现场数据和控制数据的实时交换,系统结构如图11-22所示。

第一级是基础自动化级,采用PLC控制,确定基于有效拉速和中间包钢水过热度的动态前馈控制冷却水量Q f i,其中各冷却段的前馈控制冷却水量由式(11-7)计算得到。同时,接收过程控制级确定的反馈水量Q b i,并根据式(11-8)计算各冷却段总的冷却水量Q r i,i为冷却段号。

图11-22 控制系统结构图

![]()

第二级是优化控制级。由于基础自动化级确定的前馈冷却水量是基于拉速和过热度来确定的,且各冷却段水量是单独控制的,没有考虑各冷却段之间的耦合作用,这将导致在拉速突变时铸坯表面温度会产生较大的波动而偏离目标温度值。为使铸坯表面温度始终稳定在目标值附近,需要进行二冷水动态优化控制,即实现二冷配水的“闭环控制”。其控制思路是基于铸坯凝固过程软测量模型在线计算铸坯表面温度,并根据二冷区各控制点目标温度和实际温度差值,应用基于自整定神经元的多变量PID控制算法动态确定冷却段反馈控制水量为Q b i,通过以太网传送至基础自动化级PLC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。