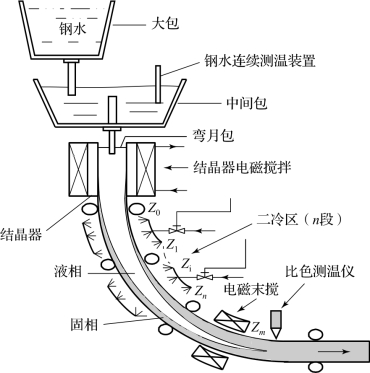

钢铁工业是我国的支柱产业之一。钢铁生产流程包括炼铁、炼钢(包括精炼)、连铸和轧钢4个阶段。其中,连铸是中间一个环节,也是决定终端产品质量的关键环节。连铸过程是把钢水由液态经过冷却变成固态的过程。控制铸坯质量是一个综合工程,涉及多个因素和控制环节,其中二冷控制又是决定铸坯质量和产量的关键环节。连铸机的结构示意图如图11-18所示。

图11-18 连铸机结构示意图

铸坯质量的好坏主要取决于钢水在结晶器和二冷区的传热速率,即铸坯凝固过程温度控制得是否合理。在实际生产中,温度控制是通过控制连铸机拉速和二冷区配水量来实现的。常规的二冷配水技术主要是拉速相关的前馈控制,这种控制方式要求建立合理的配水制度,即需要进行连铸机稳定状态下的配水优化,这也是获得好的铸坯质量的基础。但这种配水控制方式在连铸机非稳态时,往往产生不均匀的铸坯凝固速度,这是铸坯的裂纹、中心偏析和中心缩孔等缺陷形成的主要原因。连铸机在运行过程中的稳态是相对的,动态是绝对的。因此,进行连铸二冷动态控制对提升连铸控制水平、提高产品质量具有积极的推动作用。

进行连铸过程动态控制也存在许多难题,这是由连铸过程本身的复杂性决定的,其复杂性主要体现在以下5个方面:

(1)存在着可测或不可测的扰动和未建模动态问题;

(2)具有时变性和非线性特性;

(3)过程本身存在较大的滞后;(www.daowen.com)

(4)用于过程测量的传感器常常受到高频测量噪声等恶劣环境的影响;

(5)连铸过程各环节之间的相互耦合。

因此,对连铸二冷动态控制技术进行系统研究,掌握动态配水的核心技术,实现二冷配水动态控制,对开发新品种、提高铸坯质量具有现实意义,这也是二冷配水技术的发展方向。

连铸机二冷区温度控制是保证铸坯质量的重要环节。

连铸自动化包括基础自动化级、过程自动化级和管理自动化级。

基础自动化级是利用各种检测元件、仪表和控制系统,包括各种调节器、可编程逻辑控制器(PLC),分散型控制系统(DCS)或称“集散系统”,以及执行器来控制一单体设备、机组或生产线。这是生产过程自动化的基础,因此叫作基础自动化级,有时也称为设备控制级及检测驱动级。

过程自动化级是用计算机以通信方式连接基础自动化级各设备、机组或生产线的控制系统,对其进行设定、管理、优化控制以及监控,实现多工序、多机组生产过程的自动化。

管理自动化级是用计算机实现全车间、工厂,乃至公司各级对生产过程的各项管理工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。