1.锅炉燃烧控制系统的任务

锅炉燃烧控制系统的目的是在保证生产安全性、燃烧经济性和环保性要求的前提下,使燃料所产生的热量能够满足锅炉的需要。为了实现上述目的,锅炉燃烧控制系统要满足以下3方面的要求。

(1)满足负荷要求,使锅炉出口蒸汽压力稳定。锅炉蒸汽压力作为表征锅炉运行状态的重要参数,不仅直接关系到锅炉设备的安全运行,而且其是否稳定反映了燃烧过程中的能量供求关系。为此需设置蒸汽压力控制系统,当负荷扰动而使蒸汽压力变化时,通过控制燃料量(或送风量)使之稳定。

(2)保证燃烧过程的经济性和环保性。不能因空气过量而送风量不足导致烟囱冒黑烟。在蒸汽压力恒定的情况下,要使燃烧效率最高,且燃烧完全,燃料量与送风量应保持一合适的比例(保持一定的数值)。

(3)保持炉膛负压稳定。锅炉炉膛负压是否稳定反映了燃烧过程流出炉膛的烟气量之间的工质平衡关系。如果炉膛负压太小,则炉膛内热烟气甚至火焰会向外冒出,影响设备和操作人员的安全;负压太大,会使大量冷空气漏进炉内,从而使热量损失增加,降低燃烧效率,一般通过调节引风量(烟气量)和送风量的比例使炉膛压力保持在设定值。

此外,还须加强安全措施。例如,喷嘴背压太高时,可能使燃料流速过高而导致脱火;喷嘴背压过低时又可能导致回火,这些都应该是设法防止的。

燃烧过程的3项控制任务,对应着3个控制变量(燃料量、送风量和引风量)以保证3个被控变量(蒸汽压力p r、过剩空气系数α或最佳烟气含氧量、炉膛压力p s)维持稳定。其中,蒸汽压力p r是锅炉燃料热量与汽轮机需要能量是否平衡的指标;过剩空气系数α是燃料量与送风量是否保持适当比例的指标;炉膛压力p s是送风量和引风量是否平衡的指标。

燃烧过程3个被控变量的控制存在着明显的相互影响。这主要是由于被控对象内部(各控制变量和各被控变量之间)存在相互作用。其中,每个被控变量都同时受到几个控制变量的影响,而每个控制变量的改变又能同时影响几个被控变量,如图11-9所示。所以,燃烧过程是一个多输入、多输出且变量间具有相互耦合的被控对象。

图11-9 燃烧对象

虽然燃烧过程中3个控制变量对3个被控变量都有严重影响,但如果在锅炉运行过程中,严格保持燃料量、送风量和引风量这3个控制变量按比例变化,就能保持蒸汽压力p r、过剩空气系数α和炉膛压力p s基本不变。也就是说,当锅炉负荷要求变化时,锅炉燃烧控制系统应使3个控制变量同时按比例地快速改变,以适应外界负荷的需要,并使p r、α、p s基本不变;当锅炉负荷要求不变时,锅炉燃烧控制系统应能保持相应的控制变量稳定不变。

2.蒸汽压力控制系统

1)基本控制方案

蒸汽压力的主要扰动是蒸汽负荷的变化与燃料量的波动。当蒸汽负荷及燃料量波动较小时,可以采用蒸汽压力来控制燃料量的单回路控制系统;当燃料量波动较大时,可采用蒸汽压力对燃料量的串级控制系统。图11-10为燃烧过程的基本控制方案。

图11-10 燃烧过程的基本控制方案

图11-10(a)所示方案是蒸汽压力控制器的输出,同时作为燃料量和送风量(也称空气量)控制器的设定值,这样,这个方案就包含了2个串级控制系统,即蒸汽压力燃料量串级控制系统和蒸汽压力送风量串级控制系统。该方案可以保持蒸汽压力恒定,缺点是较难实现燃料量和送风量的正确配比,并且对完全燃烧缺乏衡量指标。图11-10(b)所示方案是蒸汽压力与燃料量组成串级控制系统,燃料量与送风量组成比值控制系统。该方案可以确保燃料量与送风量的配比,缺点是在负荷发生变化时,送风量的变化必然滞后于燃料量的变化,并且对完全燃烧缺乏衡量指标。

2)逻辑增量和逻辑减量燃烧控制系统

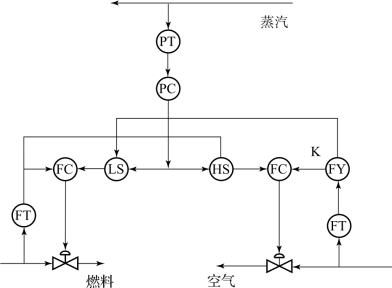

图11-11为逻辑提量和逻辑减量燃烧控制系统。该方案在负荷增加(增量)时,先加大送风量,后加大燃料量,以使燃烧完全;在负荷减少(减量)时,先减少燃料量,后减少送风量。这种方案满足了环保性要求,不冒黑烟。另外,此方案可增加烟气含氧量控制器,组成变比值控制系统。

图11-11 逻辑增量和逻辑减量燃烧控制系统

3)双交叉燃烧控制系统

双交叉燃烧控制系统是以蒸汽压力为主被控变量,燃料量和送风量并列为副被控变量的串级控制系统。其中,2个并列的副回路具有逻辑比值功能,使该控制系统在稳定工况下能够保证送风量和燃料量的配比为最佳值,也能在动态过程中尽量维持送风量、燃料量的配比在最佳值附近。

双交叉燃烧控制系统如图11-12所示。其中,HLM和LLM分别是高限限幅器和低限限幅器。稳定工况时,蒸汽压力在设定值,压力控制器PC输出经高、低限限幅器后,分别经燃料系统的低选器LS1和高选器HS1,作为燃料量控制器的设定值SP1;经空气系统的低选器LS2和高选器HS2,并乘以比值系数后,作为送风量控制器的设定值SP2。因此,稳定工况时,有SP2=K·SP1。由于2个流量控制器具有积分控制作用,因此稳态时设定值与测量值相等,无余差,即F1=SP1,F2=SP2;则有F2=K·F1。这表明,稳定工况下,燃料量与送风量能够保持所需的比值K。此外,稳定工况下,控制系统中所有的高选器和低选器、高限限幅器和低限限幅器都不起作用,则输出都是蒸汽压力信号值OP。

(https://www.daowen.com)

(https://www.daowen.com)

图11-12 双交叉燃烧控制系统

蒸汽用量增加时,蒸汽压力下降,反作用控制器PC的输出增加,即OP增加,从而导致SP1和SP2同时增加。但SP1受LS1限幅,最大增量为K1,SP2受LS2限幅,最大增量为K4。设置K4>K1,使SP1的增加不如SP2明显,从而达到增量时先增加送风量,后增加燃料量的控制目的。

蒸汽用量减小时,蒸汽压力增加,反作用控制器PC的输出减小,即OP减小,从而导致SP1和SP2同时减小。但SP1受HS1限幅,最大减幅为K2,SP2受HS2限幅,最大减幅为K3。设置K2>K3,使SP2的减小不如SP1明显,从而达到减量时先减少燃料量,后减少送风量的控制目的。

双交叉限幅的作用是使送风量和燃料量的变化交叉进行,即送风量增大后,PV2增大,经K1后,使LS1的低限限幅值增大,即设定值SP1也随PV2增大而增大。但燃料量增大则反过来,燃料量增大后,PV1增大,经K4后,使LS2的低限限幅值增大,即设定值SP2也随PV1增大而增大,即送风量增大。这种交叉的限幅值增加,使动态过程中也能保持燃料量和送风量的比值接近最佳值。

3.烟气含氧量闭环控制系统

燃烧过程控制保证了燃料量和送风量的比值关系,但并不保证燃料在整个生产过程中始终保持完全燃烧。燃料的完全燃烧与燃料的质量(灰分、含水量等)、热值等因素有关。不同的锅炉负荷下,燃料量与送风量的最佳比值也是不同的。因此,需要有一个检验燃料完全燃烧的控制指标,并根据该指标控制送风量的大小。衡量锅炉燃烧的热效率的常用控制指标是烟气中含氧量。

根据燃烧方程式可以计算出燃料完全燃烧所需的空气量(即送风量),称为理论空气量Q T。但是,使燃料完全燃烧所需的实际空气量Q P要超过理论空气量,即要有一定的过剩空气量。过剩空气量常用过剩空气系数α来表示,即实际空气量Q P与理论空气量Q T之比为

式中:ΔQ为过剩空气量。

过剩空气量大时,烟气热损失大;过剩空气量小时,不完全燃烧损失大。对于煤粉燃料,最优过剩空气系数α为1.08~1.15。

过剩空气系数α很难直接测量,但α与烟气中的含氧量β(通常用百分数表示)的关系式为

![]()

这样,可以得出烟气最佳含氧量值为1.6%~2.9%。

烟气含氧量控制系统与锅炉燃烧控制系统一起实现锅炉的经济燃烧,如图11-13所示。

图11-13 烟气含氧量闭环控制系统

实施时应注意,为快速反应烟气含氧量,对烟气含氧量的检测变送装置应正确选择。目前,常选用氧化锆氧量仪表检测烟气中含氧量。

4.炉膛压力控制系统

炉膛压力一般通过控制引风量来保持在一定范围内。但当锅炉负荷变化较大时,采用单回路控制系统就比较难以保持。因为负荷变化后,燃料及送风量控制器控制燃料量和送风量与负荷变化相适应。由于送风量变化,引风量只有在炉膛压力产生偏差时才由引风量控制器去控制,这样引风量的变化落后于送风量的变化,必然造成炉膛压力的较大波动。为此,可设计成如图11-14所示的炉膛压力前馈-反馈控制系统。在图11-14(a)中用送风量控制器输出作为前馈信号,而在图11-14(b)中用蒸汽压力控制器输出作为前馈信号。这样可使引风量控制器随着送风量协调动作,使炉膛压力保持恒定。

图11-14 炉膛压力前馈-反馈控制系统

5.安全联锁控制系统

如果燃料控制阀阀后压力过高,可能会使燃料流速过高,而造成脱火危险,此控制器P2 C通过低选器LS来控制燃料控制阀,以防止脱火的发生,如图11-15(a)所示。燃料供应不足时,燃料管道的压力就有可能低于锅炉燃料室的压力,这时就会发生回火事故,这是非常危险的。为此,可设置联锁保护控制系统,当燃料压力低于产生回火的压力下限设定值时,由压力控制开关PSA系统带动联锁保护控制系统,将燃料控制阀的上游阀切断,以避免回火事故的发生,如图11-15(b)所示。

图11-15 安全联锁控制系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。