1.扩大调节阀的可调范围

在过程控制中,有些场合需要调节阀的可调范围很宽。如果仅用1个大口径的调节阀,当调节阀工作在小开度时,阀门前后的压差很大,流体对阀芯、阀座的冲蚀严重,并会使阀门剧烈振荡,影响阀门寿命,破坏阀门的流量特性,从而影响控制系统的稳定。若将调节阀换小,其可调范围又满足不了生产需要,致使系统不能正常工作。在这种情况下,可将大小2个阀并联分程后当作1个阀使用,从而扩大可调比,改善阀的工作特性,使得在小流量时有更精确的控制。假定并联的2个阀中,小阀A的流通能力为C A=4;大阀B的流通能力为C B=100。2个阀的可调比相同,即R A=R B=30。根据可调比的定义,可以算出小阀A的最小流通能力为C Amin=C A/R A=4/30=0.133。那么2个阀并联组合在一起的可调比为R AB=(C A+C B)/C Amin=(4+100)/0.133=782。可见,2个阀组合后的可调比为1个阀可调比的26倍多。

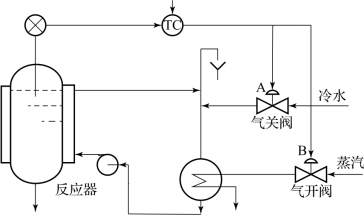

图9-21为锅炉主蒸汽减压分程控制系统,当主蒸汽压力由于某些原因(如突然甩负荷)突然升高时,系统通过把高压蒸汽向低压侧泄放达到保护高压管网的目的。当高压侧压力升高是由于负荷略微减少或燃烧系统扰动引起时,则稍加泄放就能将压力调回安全值以内;而如果是由于保护等原因,造成高压负荷突然全部甩掉,则需要大量地向低压侧泄放才能满足高压管网安全的要求。如果采用单只调节阀,根据可能出现的最大流量,则需要安装一口径很大的调节阀。而该阀在正常的生产条件下开度就很小,再加上压差大、温度高,不平衡力使调节阀振荡剧烈,会严重影响调节阀的寿命和控制系统品质。为此,改为一小阀和一大阀分程控制,在正常的小流量时,只有小阀进行控制,大阀处于关闭状态,如果流量增大到小阀全开时还不够,则在分程控制信号的操纵下,大阀打开参与控制。从而扩大了调节阀的可调范围,改善控制品质,保证控制精度。

图9-21 蒸汽减压分程控制系统

2.满足工艺操作过程中的特殊要求

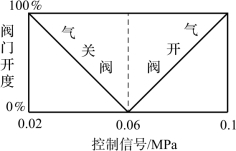

在某些间歇式生产的化学反应过程中,当反应物投入设备后,为了使其达到反应的起始温度,往往在反应开始前需要给它提供一定的热量。一旦达到反应温度后,就会随着化学反应的进行而不断释放出热量,这些放出的热量如不及时移走,反应就会越来越剧烈,会有发生爆炸的危险。因此,对这种间歇式化学反应器,既要考虑反应前的预热问题,又要考虑反应过程中及时移走反应热的问题。为此,针对该化学反应器可设计如图9-22所示的分程控制系统。

从安全的角度考虑,图9-22中冷水控制阀A选用气关式,蒸汽控制阀B选用气开式,控制器选用反作用的比例积分控制器,用一控制器带动2个调节阀进行分程控制。这一分程控制系统,既能满足生产上的控制要求,也能满足紧急情况下的安全要求,即当供气突然中断时,B阀关闭蒸汽,A阀打开冷水,使生产处于安全状态。

A、B控制阀的关系是异向动作的,它们的动作过程如图9-23所示。当控制信号从0.02 MPa增大到0.06 MPa时,A阀由全开到全关。当控制信号从0.06 MPa增大到0.1 MPa时,B阀由全关到全开。

图9-22 反应器温度分程控制系统(https://www.daowen.com)

图9-23 反应器温度分程控制系统中控制阀的动作图

针对该分程控制系统,当反应器配料工作完成以后,在进行化学反应前的升温阶段,由于起始温度低于设定值,因此反作用的控制器输出信号将逐渐增大,A阀逐渐关小至完全关闭,而B阀则逐渐打开。此时,蒸汽通过热交换器使循环水被加热,再通过夹套对反应器进行加热、升温,以便使反应物温度逐渐升高。当反应物温度达到反应温度时,化学反应发生,于是就有热量放出,反应物的温度将继续升高。当反应物温度升高至超过设定值后,控制器的输出将减小,随着控制器输出的减小,B阀将逐渐关闭,而A阀则逐渐打开。这时反应器夹套中流过的将不再是热水而是冷水,反应所产生的热量就被冷水带走,从而达到维持反应物温度的目的。

3.用于安全生产的防护措施

在炼油厂或石油化工厂中,有许多储罐存放着各种油品或石油化工产品。这些储罐建造在室外,为使这些油品或产品不与空气中的氧气接触(氧气接触可能会使产品被氧化变质,或引起爆炸危险),常采用罐顶充氮气(N2)的办法,使其与外界空气隔绝,如图9-24所示的罐顶氮气封分程控制系统。实行氮气封的技术要求是要始终保持罐内的N2气压为微量正压。储罐内储存的物料量增减时,将引起罐顶压力的升降,应及时进行控制,否则将会造成储罐变形。因此,当储罐内液位上升时,应停止继续补充N2,并将罐顶压缩的N2适量排出。反之,当液位下降时,应停止排放N2而继续补充N2。只有这样才能达到既隔绝空气,又保证储罐不变形的目的。

图9.24 罐顶氮气封分程控制系统

在罐顶氮气封分程控制系统中,PT为压力变送器,PC为压力控制器,选择PI控制,具有反作用;充气阀A选择气开式,排气阀B选择气关式。当罐顶压力减小时,控制器输出增大,从而将打开充气阀而关闭排气阀。反之,当罐顶压力增大时,控制器输出减小,将关闭充气阀,打开排气阀。

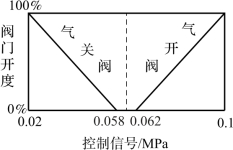

为了避免A、B阀频繁开关并有效地节省氮气,针对一般罐顶空隙较大,压力对象时间常数较大,同时对压力的控制精度要求又不高的情况,设置B阀的控制信号为0.02~0.058 MPa,A阀的控制信号为0.062~0.1 MPa,中间存在一间歇区或称为不灵敏区,如图9-25所示。

图9-25 氮气封分程控制系统中控制阀的动作图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。