下面通过两个设计案例,来说明前馈控制系统的设计与工程实现,并对前馈-反馈控制系统设计进行简要总结。

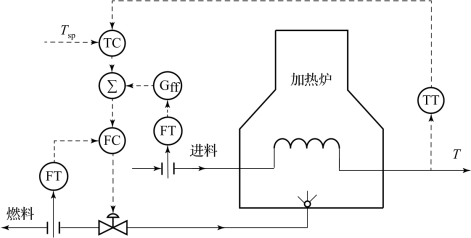

【例8-1】石油工业中的管式加热炉的任务是把原油或重油加热到一定的温度,以保证下道工序的顺利进行,加热炉前馈-反馈控制系统如图8-19所示。被加热的原料油流过炉膛四周的排管后,被加热到出口温度T,工艺上要求油料出口温度的波动不能超过±2℃。加热炉出料温度为被控变量,用装设在燃料油管道上的调节阀来控制燃料油流量,以达到调节温度的目的。已知原料油及燃料油流量波动是主要的扰动源,试设计前馈-串级复合控制系统。

图8-19 加热炉前馈-反馈控制系统

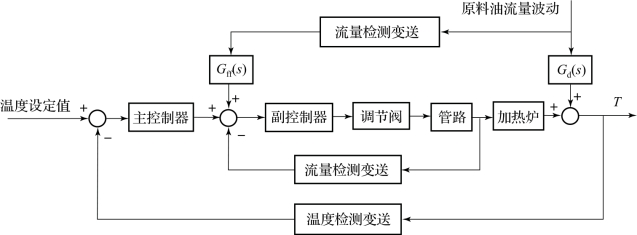

解:先进行扰动分析,使原料油出口温度变化的扰动主要有原料油的流量和进口温度的变化,燃料油流量、压力和喷油用的过热蒸汽的波动以及燃烧供风和大气温度的变化等。考虑到原料油的流量不稳定是主要的扰动源,属于负荷扰动,并且不可控(受到上一道工序的制约),因此应考虑引入前馈补偿通道,在原料油流量变大的同时,加大燃料油流量,以便维持能量的平衡。至于燃料油流量波动,可通过调节燃料进料阀予以调节,属于闭环反馈调节,因而构成串级控制的内回路。至于其他扰动,可通过直接检测出温度T=0并与设定温度进行比较,采用PID控制规律进行有效的抑制。加热炉前馈-反馈控制系统的方框图如图8-20所示。

图8-20 加热炉前馈-反馈控制系统的方框图

通过这个例子,可以看出串级控制与前馈控制有以下明显的区别。

(1)串级内环。燃料油流量波动时,通过内环控制器及时调节燃料进料阀开度,以稳定燃料流入量,避免进一步影响被控温度,因而属于闭环反馈结构。

(2)前馈补偿。负荷介质流入量改变时,通过前馈补偿器,调整燃料流入量,进而维持能量的平衡,减少对被控变量的影响,但这不会影响负荷介质本身流入量,因而属于开环结构。

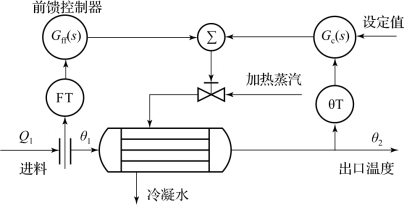

【例8-2】已知某换热器温度控制系统,要求物料出口温度稳定在设定值。由于被加热物流流量变化剧烈,系统采用前馈-反馈控制方案,如图8-21所示。

图8-21 换热器前馈-反馈控制系统

已知系统控制通道的传递函数和扰动通道的传递函数分别为

![]()

流量测量环节的传递函数G md(s)=1,温度测量环节的传递函数G m1(s)=1,G ff(s)为前馈控制器,G c(s)为反馈控制器。反馈控制器采用PI控制规律,试整定反馈控制器的参数和前馈控制器的参数,并比较存在阶跃扰动作用时,反馈控制和前馈-反馈控制的响应情况。

解:(1)反馈控制器的整定。

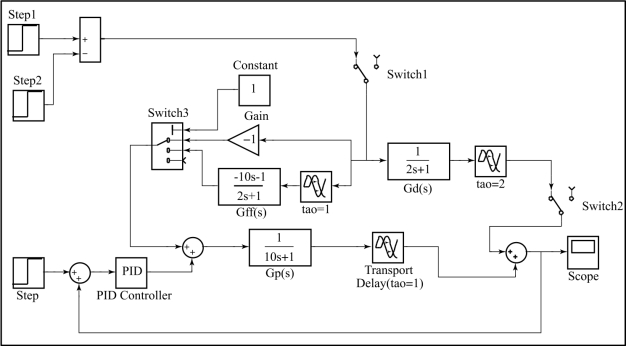

首先根据前馈-反馈控制系统的工作原理,建立如图8-22所示的Simulink仿真图。(www.daowen.com)

图8-22 前馈-反馈控制系统的Simulink仿真图

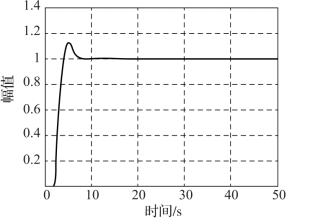

PID模块采用PI控制,断开图中开关Switch1和Switch2,使系统在无扰动的反馈控制下运行,按照PID反馈控制系统参数整定方法整定系统的PID参数,采用Z-N公式可求得K c=9,K i=2.72。通过仿真运行,阶跃响应超调量偏大,需要减小比例增益和积分增益;通过调整,当K c=6、K i=0.618时可得到满意的结果。反馈控制系统的单位阶跃响应曲线如图8-23所示。

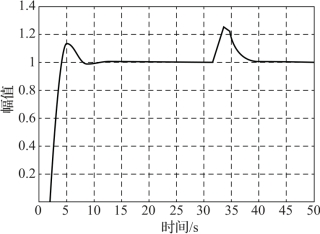

将图8-22的开关Switch1和Switch2闭合,即将开关置于左侧,同时使开关Switch3处于断开状态,即设置Constant=3,使系统在扰动状态下闭环运行。其中,扰动信号为在30 s时加入的一幅值为0.5、宽度为20 s的脉冲信号。此时其单位阶跃响应曲线如图8-24所示。

图8-23 反馈控制系统的单位阶跃响应曲线

图8-24 阶跃扰动下反馈控制系统的单位阶跃响应曲线

(2)前馈控制器的参数整定。

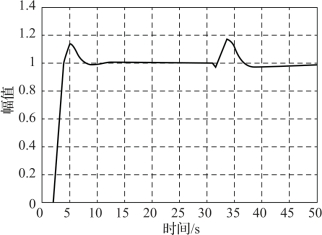

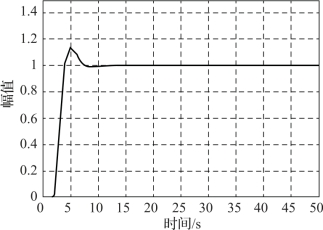

根据已知的控制通道和扰动通道的传递函数G p(s)、G d(s),可以求出静态前馈放大系数K ff=-1和G ff(s)=-(10s+1)e-s/(2s+1),将开关Switch3的输入控制端Constant分别置于1位和2位,即使前馈处于静态前馈和动态前馈2种控制方式,可得到如图8-25和图8-26所示的阶跃扰动下,静态前馈-反馈控制系统和动态前馈-反馈控制系统的单位阶跃响应曲线。

图8-25 静态前馈-反馈控制系统的单位阶跃响应曲线

图8-26 动态前馈-反馈控制系统的单位阶跃响应曲线

由图8-25和图8-26可知静态前馈-反馈可以减小扰动脉冲的影响,但不能完全消除;而动态前馈-反馈控制可以完全消除扰动脉冲的影响。

一般来说,前馈控制系统总是在不停地调整传送给过程的物质和能量,使之与负荷的需求保持平衡,因此可根据过程的物质和能量平衡关系,来进行前馈控制系统的设计,完成前馈控制器增益的计算。如果考虑系统的动态过程,可采用超前-滞后环节,并依据扰动通道与控制通道的具体情况来整定其时间常数,则可实现简单的动态补偿。

这里需要指出,前馈控制系统的输出最好用作流量串级回路的设定值,而不要直接用于控制调节阀,因为根据调节阀的位置不能足够准确地确定流量的大小。

综上所述,理想的过程控制一般都要求被控变量在过程特性呈现大滞后和多扰动情况下,持续保持在工艺所要求的数值上。可是,由于控制器只有在输入被控变量与设定值之差后才发出控制指令,因而系统在反馈控制过程中必然存在偏差,不能得到完美的控制效果。而前馈控制直接按照扰动大小进行补偿控制,在理论上能够实现完美的控制。但前馈控制也有局限性,只能够作为反馈控制的重要补充,而不能够完全取代反馈控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。