当被控对象、执行器和检测变送装置(检测变送仪表)确定后,便可对控制器进行选型。控制器的选型包括控制器控制规律的选择和正、反作用方式的选择。

1.控制器控制规律的选择

在简单控制系统中,PID控制由于它自身的优点仍然是得到最广泛应用的基本控制方式。

通常,应根据对象特性、负荷变化、主要扰动和系统控制要求等具体情况选择PID控制器的调节规律,同时还应考虑系统的经济性及系统投入是否方便等。

对于由PID控制器G c(s)和广义被控对象G p(s)组成的简单控制系统,控器的调节规律可以根据广义被控对象的特点进行选择,选择原则如下。

(1)当广义被控对象控制通道时间常数较大或容积迟延较大时,应引入微分作用。如果工艺允许有余差,可选用比例微分控制;如果工艺要求无余差,则选用比例积分微分控制,如温度、成分、pH值控制等。

(2)当广义被控对象控制通道时间常数较小,负荷变化也不大,而工艺要求无余差时可选择比例积分控制,如管道压力和流量的控制。

(3)当广义被控对象控制通道时间常数较小,负荷变化较小,工艺要求不高时,可选择比例控制,如储罐压力、液位的控制。

(4)当广义被控对象控制通道时间常数或容积迟延很大,负荷变化也很大时,简单控制系统已不能满足要求,应设计复杂控制系统或先进控制系统。

特别指出,如果广义被控对象传递函数可用

![]()

近似表示,则可根据广义被控对象的可控比τ/T选择PID控制器的调节规律:

(1)当τ/T≤0.2时,选择比例或比例积分控制;

(2)当0.2<τ/T≤1.0时,选择比例微分或比例积分微分控制;

(3)当τ/T>1.0时,采用简单控制系统往往不能满足控制要求,应选用如串级、前馈等复杂控制系统。

2.控制器正、反作用方式的选择

简单控制系统由控制器、执行器、被控对象和检测变送仪表组成,它们在连接成闭合回路时,可能出现2种情况:正反馈和负反馈。正反馈的作用会加剧被控对象流入量、流出量的不平衡,从而导致控制系统的不稳定;负反馈的作用是缓解对象中的不平衡,达到自动控制的目的。设置控制器正、反作用的目的是保证控制系统构成负反馈。

为了保证工业生产过程中的控制系统是一种负反馈控制,系统的开环增益必须为“负”。而系统的开环增益是系统中各环节增益的乘积(包括比较环节),因此只要事先知道了执行器、被控对象和检测变送仪表增益的正负,就可以很容易地确定出控制器增益的正负。

1)系统中各环节的正、反作用方向

控制系统中,各环节的作用方向(增益符号)是这样规定的;当该环节的输入信号增加时,若输出信号也随之增加,即输出与输入变化方向相同,则该环节为正作用方向;反之,当输入增加时,若输出减小,即输出与输入变化方向相反,则该环节为反作用方向。

在控制系统方框图中,每一个环节的正、反作用方向都可以用该环节增益的正负来表示。如果作用方向为正,可在该环节的框上标“+”,表示该环节的增益为正;如果作用方向为负,可在该环节的框上标“-”,表示该环节的增益为负。

(1)被控对象正、反作用方向的确定。

被控对象的作用方向随具体对象的不同而相同,当该被控对象的输入信号(控制变量)增加时,若其输出信号(被控变量)也增加,即被控变量与控制变量变化方向相同,则该对象属正对象,增益为正,取“+”号;反之,则为负对象,增益为负,取“-”号。

(2)执行器正、反作用方向的确定。

对于气动调节阀,作用方向取决于其是气开阀还是气关阀。当控制器输出信号(即调节阀的输入信号)增加时,气开阀的开度增加,因而通过调节阀的流体流量也增加,故气开阀是正作用,增益为正,取“+”号;反之,当气关阀接收的信号增加时,通过调节阀的流体流量反而减少,所以气关阀是反作用,增益为负,取“-”号。

(3)检测变送装置正、反作用方向的确定。

对于检测变送装置,其增益一般均为正,取“+”号。因为当其输入信号(被控变量)增加时输出信号(测量值)也是增加的,所以在考虑整个控制系统的作用方向时,可以不考虑检测变送装置的作用方向,只需要考虑控制器、执行器和被控对象3个环节的作用方向,也就是说使它们三者的开环增益之积为“负”,即可保证系统为负反馈。

(4)控制器正、反作用方向的确定。

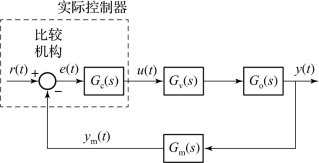

为了适应不同被控对象实现负反馈控制的需要,工业PID控制器都有设置正、反作用的开关或参数,以便根据需要将控制器置于正作用或者反作用方式。对于一工业生产过程的简单控制系统,其系统方框图如图5-5所示。(https://www.daowen.com)

图5-5中,G v(s)、G o(s)和G m(s)分别为调节阀、被控对象和检测变送装置的传递函数;虚线框部分为实际控制器,其中G c(s)为实际控制器运算环节的传递函数(在不引起混淆的情况下,一般将其简称为控制器传递函数);r(t)为系统给定值;u(t)为控制器输出;y m(t)为被控变量y(t)的测量值。也就是说,过程控制系统中的实际控制器是由信号比较机构和运算环节组成,在方框图中为了突出比较机构,单独将其表示。

图5-5 工业生产过程的简单控制系统方框图

在自动控制系统分析中,系统偏差定义为e(t)=r(t)-y m(t)。实际控制器的正作用方式是指实控制器的输出信号u(t)随着测量值y m(t)的增加而增加;实际控制器的反作用方式是指u(t)随着y m(t)增加而减小。也就是说,当控制器运算环节的增益K c为正,则控制器是反作用;当控制器运算环节的增益K c为负,则控制器是正作用。

2)控制器正、反作用方式的确定方法

控制器正、反作用方式确定的基本原则是保证系统成为负反馈,确定方法有逻辑推理法和判别式法。

(1)逻辑推理法。

负反馈和反作用方式是不同的概念,为了保证过程控制系统为负反馈控制,就必须通过正确选定控制器的作用方式来实现。对于一个具体给定的广义被控对象,这个选定只是个简单的常识问题。

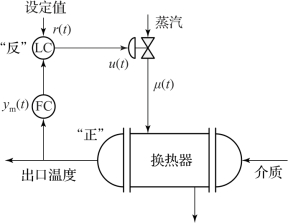

假定被控对象是加热过程,即利用蒸汽加热某种介质使其出口温度自动保持在某一设定值上,如图5-6所示。如果蒸汽调节阀的开度μ(t)随着控制信号u(t)的加大而加大,那么就广义被控对象(调节阀+换热器+温度检测变送装置)看,显然介质出口温度的测量值y m(t)(假设y m(t)与y(t)同号)将会随着控制信号u(t)的加大而升高。如果介质出口温度的测量值y m(t)升高了,控制器就应减小其输出信号u(t),这样才能正确地起负反馈控制作用,因此控制器应置于反作用方式下。

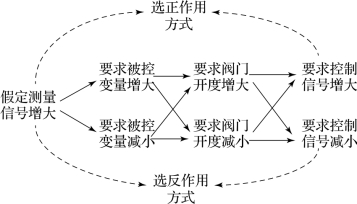

图5-7为控制器正、反作用方式选择的推理过程。

图5-6 换热器温度控制系统原理图

图5-7 控制器正、反作用方式选择的推理过程

根据图5-7可知,以上换热器温度控制系统中控制器正、反作用方式选择的推理过程为:假定介质出口温度的测量值y m(t)增大了→在测量环节为正作用时,如要维持测量值y m(t)不变,就一定要减小介质出口温度y(t)→对该加热过程,就要求减小蒸汽阀的开度μ(t)→在选用正作用调节阀时,就要求减小控制信号u(t),因此根据测量值增大、要求控制信号减小可知,在本系统中控制器应选反作用方式。

(2)判别式法。

控制器的正、反作用方式也可以借助于控制系统方框图加以确定。对于包含控制器、执行器被控对象和检测变送装置4个环节的简单控制系统,这个方法更为简便。

由前可知,为保证使整个系统构成负反馈的闭环系统,系统中实际控制器、执行器、被控对象和检测变送装置4部分的开环增益之积必须为负,即

(实际控制器±)×(执行器±)×(被控对象±)×(检测变送仪表±)=(-)

在方框图中,为了强调系统为负反馈,将“-”号移到反馈信号上,此时负反馈系统就要求闭合回路上所有环节(仅包括控制器的运算环节)的增益之乘积是正数,即

(实际控制器的运算环节±)×(执行器±)×(被控对象±)×(检测变送仪表±)=(+)

由于检测变送装置的增益一般为正,控制器正、反作用方式选择的判别式也可简化为

(实际控制器的运算环节±)×(执行器±)×(被控对象±)=(+)

也就是说,要实现控制系统是负反馈控制,则必须满足:K c K o K v>0。

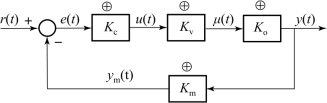

图5-8 加热器湿度控制系统方框图

图5-8为图5-6所示加热器温度控制系统的方框图,其中K o、K v和K m分别代表被控对象、调节阀和检测变送装置的增益;K c和e(t)分别代表实际控制器运算环节的增益和输入信号;u(t)为控制器的输出信号;μ(t)为调节阀的开度信号;y m(t)为被控变量y(t)的测量值。

在该例中,K o、K v和K m都为正,因此为满足系统为负反馈,则要求K c为正。因为实际控制器的增益与其运算环节的增益K c符号相反,所以要求控制器置于反作用方式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。