1.调节阀执行机构的选择

(1)输出力的考虑。执行机构不论是何种类型,其输出力都是用于克服负荷的有效力。因此,为了使调节阀正常工作,配用的执行机构要能产生足够的输出力来克服各种阻力,保证高度密封和阀门的开启。

(2)执行机构类型的确定。对执行机构输出力确定后,根据工艺使用环境要求,选择相应类型的执行机构。对于现场有防爆要求时,应选用气动执行机构,且接线盒为防爆型,不能选择电动执行机构。如果没有防爆要求,则气动、电动执行机构都可选用,但从节能方面考虑,应尽量选用电动执行机构。对于液动执行机构,其使用不如气动、电动执行机构广泛,但具有调节精度高、动作速度快和稳定性好的优点,因此,在某些情况下,为了达到较好的调节效果,必须选用液动执行机构。

2.调节阀的阀体类型选择

阀体的选择是调节阀选择中最重要的环节。调节阀阀体种类很多,常用阀体类型及特点如下。

(1)直通单座阀。直通单座阀的结构简单、泄漏量小,易于保证关闭,但不平衡力大,适用于小口径、泄漏量要求严格、低压差管道的场合。

(2)直通双座阀。大口径的调节阀一般选用直通双座阀,其所需推力较小,动作灵活,但不平衡力小,泄漏量较大,适用于阀两端压差较大、泄漏量要求不高的场合。

(3)角形阀。角形阀的流路简单、阻力小,主要应用于现场管道要求直角连接的场合,还适用于高压差、高黏度、含有少量悬浮物和颗粒状固体流量的场合。

(4)隔膜阀。隔膜阀的结构简单、流阻小、流通能力大、耐腐蚀性强,主要适用于有强腐蚀介质的场合。

(5)三通阀。三通阀有3个出入口与工艺管道连接,可组成分流与合流2种形式,主要用于配比控制或旁路控制。

(6)螺阀。螺阀的结构简单、重量轻、价格便宜、流阻极小、泄漏量大,主要适用于大口径、大流量、低压差、含少量纤维或有悬浮物的液体或气体的场合。

(7)球阀。球阀的阀芯与阀体都呈球形体,适用于流体黏度高、污秽的场合。其中,O型阀一般作双位控制用,V型阀作连续控制用。

在选择阀门之前,要对控制过程的介质、工艺条件和参数进行细心的分析,收集足够的数据,了解系统对调节阀的要求,根据所收集的数据来确定所要使用的阀门类型。

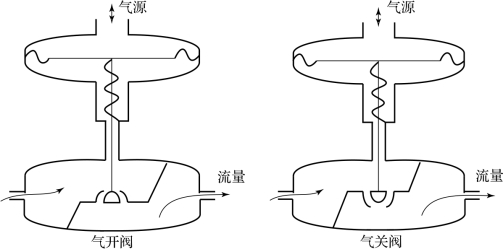

3.调节阀的气开、气关方式选择

气开式调节阀(简称气开阀)是指当气体的压力信号增加时,阀门开度增大,趋于打开(即所谓的“气大阀开”),调节阀的增益为正;气关式调节阀(简称气关阀)则相反,当气体的压力信号增加时,阀门开度减小,趋于关闭(即“气大阀关”),调节阀的增益为负。气开阀与气关阀的基本结构如图3-13所示。这种调节阀的各个部分是用螺丝连接的,其阀体可和阀芯一起上下倒装,很容易将气开阀改装成气关阀,反之亦然。

图3-13 气开阀和气关阀的基本结构

在调节阀气开与气关形式的选择上,应根据具体生产工艺的要求,主要考虑当气源供气中断或调节阀出现故障时,调节阀的阀位(全开或全关)应使生产处于安全状态。例如,若进入工艺设备的流体易燃易爆,为防止爆炸,调节阀应选气开式;如果流体容易结晶,调节阀应选气关式,以防堵塞。

通常,选择调节阀的气开、气关形式的原则如下。

(1)从生产安全的角度出发。当出现气源供气中断,或因控制器故障而无输出,或因调节阀膜片破裂而漏气等故障时,调节阀无法正常工作以致阀芯恢复到无能源的初始状态(气开阀恢复到全关,气关阀恢复到全开),应能确保生产工艺设备的安全,不致发生事故。例如,锅炉的汽包液位控制系统中的给水调节阀应选用气关式。这样,一旦气源中断,也不致使锅炉内的水蒸干。而安装在燃料管道上的调节阀则大多选用气开式,一旦气源中断,则切断燃料,避免因燃料过多而出现事故。(www.daowen.com)

(2)从保证产品质量的角度出发。当因发生故障而使调节阀处于失气状态时,不应降低产品的质量。例如,精馏塔的回流调节阀应在出现故障时打开,使生产处于全回流状态,防止不合格产品的蒸出,从而保证塔顶产品的质量,因此应选择气关阀。

(3)从降低原料、成品和动力的损耗的角度出发。例如,控制精馏塔进料的调节阀就常采用气开式,一旦调节阀失去能源(即处于全关状态),就不再给塔进料,以免造成浪费。

(4)从介质特点的角度出发。精馏塔塔釜加热蒸汽调节阀一般选气开式,以保证在调节阀失气时能处于全关状态,从而避免蒸汽的浪费和影响精馏塔的操作;如果釜液是易凝、易结晶、易聚合的物料,调节阀应选择气关式,以防失气时关闭、停止蒸汽进入而导致再沸器和精馏塔内液体的结晶和凝聚。

有2种情况在调节阀气开、气关形式选择上需加以注意。

第一种情况是由于工艺要求不一,选择调节阀气开、气关形式的原则出现矛盾时,对于同一调节阀可以有两种不同的选择结果。例如,对于锅炉供水调节阀,从防止蒸汽带液会损坏后续的汽轮机的角度出发,应选择气开式;如果从保护锅炉的角度出发,防止断水锅炉烧干,应选择气关式。出现这种情况时,需要与工艺人员认真分析、分清主次,权衡利弊,慎重选择。

第二种情况是某些生产工艺对调节阀的气开、气关形式没有严格的要求,这时可以任意选择。

4.调节阀流量特性的选择

调节阀流量特性的选择。首先,根据过程控制系统的要求,确定工作流量特性,然后根据流量特性曲线的畸变程度(配管情况),确定理想流量特性。调节阀(工作)流量特性的选择可以通过理论计算,但所用的方法和方程都很复杂。目前多采用经验准则,具体从以下几方面考虑。

1)控制系统的控制质量

首先,从控制原理来看,要保持一控制系统在整个工作范围内都具有较好的控制品质,就应使系统在整个工作范围内的总放大倍数尽可能保持恒定。通常,检测变送安置、控制器和执行器的放大倍数是常数,但被控对象的特性往往是非线性的,其放大倍数随工作点变化。因此,选择调节阀时,希望以调节阀的非线性补偿被控对象的非线性。例如,在实际生产中,很多被控对象的放大倍数是随负荷加大而减小的,这时如能选用放大倍数随负荷加大而增加的调节阀,便能使两者互相补偿,从而保证系统在整个工作范围内都有较好的控制品质。由于对数特性调节阀具有这种类型的特性,因而得到广泛的应用。

若被控对象的特征是线性的,则应选用具有直线流量特性的调节阀,以保证系统总放大倍数保持恒定。至于快开特性的调节阀,由于小开度时放大倍数高,容易使系统振荡,大开度时调节不灵敏,故在连续控制系统中很少使用,一般只用于二位式控制的场合。

2)工艺配管情况

当S=0.6~1.0时,理想流量特性与工作流量特性几乎相同;当S=0.3~0.6时,调节阀工作流量特性无论是线性的还是对数的,均应选择对数的理想流量特性;当S<0.3时,一般已不宜用于自动控制。

3)负荷变化情况

从负荷变化情况看,对数特性调节阀的放大系数是变化的,因此能适应负荷变化的场合,同时也适用于调节阀经常工作在小开度的情况,即选用对数特性调节阀具有比较广泛的适应性。

需要补充说明的是,选择好调节阀的流量特性,就可以确定阀门阀芯的形状和结构。但对于隔膜阀、蝶阀等,由于它们的结构特点,不可能用改变阀芯的曲面形状来达到所需要的流量特性,这时可通过改变阀门定位器反馈凸轮的外形来实现。

5.调节阀口径大小的选择

调节阀口径的选择和确定主要依据阀的流通能力,即C。在各种工程仪表的设计和选型时,都要对调节阀的C进行计算,并提供调节阀设计说明书。

从控制角度看,如果调节阀口径选得过大,超过了正常控制所需的介质流量,那么调节阀将经常处于小开度下工作,阀的特性将会发生畸变,阀性能就较差。反过来,如果调节阀口径选得太小,在正常情况下都在大开度下工作,阀的特性也不好。此外,调节阀口径选得过小也不适应生产发展的需要,一旦设备需要增加负荷时,就不够用了。因此,调节阀口径的选择应留有一定的余地,以适应增加生产的需要。调节阀口径大小通过计算调节阀流通能力的大小来决定,流通能力要根据调节阀所在管线的最大流量以及调节阀两端的压差来进行计算,并且为了保证调节阀具有一定的可控范围,必须使调节阀两端的压差在整个管线的总压差中占有较大的比例。所占的比例越大,调节阀的可控范围越宽。如果调节阀两端压差在整个管线总压差中所占的比例小,则可控范围就很窄,这将会导致调节阀特性的畸变,使控制效果变差。

有关调节阀口径的计算,请参考相关的流体计算资料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。