在铸造生产过程中,由于种种原因,铸件表面和内部产生的各种缺陷总称为铸件缺陷。铸件缺陷按性质的不同,通常分为八类:多肉类缺陷;孔洞类缺陷;裂纹冷隔类缺陷;表面缺陷;残缺类缺陷;夹杂类缺陷;形状和重量差错类缺陷;成分、组织和性能不合格类缺陷。每一类缺陷,又可以细分为多种缺陷。

(1)多肉类缺陷 多肉类缺陷是铸件表面各种多肉缺陷的总称,包括飞翅、毛刺、抬型、胀砂、冲砂、掉砂、外渗物等缺陷。这类缺陷影响铸件的外观质量,增加铸件的清理成本。

(2)孔洞类缺陷 孔洞类缺陷是在铸件表面和内部产生的不同形状、大小的孔洞缺陷的总称,包括气孔、缩孔、针孔、缩松、疏松等缺陷。这类缺陷会降低铸件的力学性能,影响铸件的使用性能,而且常位于铸件的内部不易被发现,因此危害最大,要采取积极的措施预防。其中以气孔和缩孔最为常见,对铸件质量的影响很大。

(3)裂纹、冷隔类缺陷 裂纹、冷隔类缺陷包括冷裂、热裂、热处理裂纹、白点、冷隔、浇注断流等缺陷。此类缺陷会极大地降低铸件的力学性能,严重时将导致铸件报废。其中以热裂最为常见,特别是在合金钢铸件上。

(4)表面缺陷 表面缺陷是铸件表面上产生的各种缺陷的总称,包括鼠尾、沟槽、夹砂结疤、机械粘砂、化学粘砂、表面粗糙、皱皮和缩陷等缺陷。此类缺陷会影响铸件的表面质量,并增加清理铸件的工作量。其中以粘砂最为普遍,特别是当型砂耐火度较低或浇注温度较高时,铸件表面粘砂最为严重,因此应严格选用造型材料,控制浇注温度。

(5)残缺类缺陷 残缺类缺陷是各种原因造成的铸件外形缺损缺陷的总称,包括浇不到、未浇满、跑火、型漏和损伤等缺陷。这类缺陷严重时通常会导致铸件报废,而且还可能危及操作人员的安全。因此,在浇注前应进行仔细检查,以防止此类缺陷的产生。

(6)形状及重量差错类缺陷 包括拉长、超重、变形、错型、错芯、偏芯等缺陷。此类缺陷影响铸件外观质量,增加修补工作量。生产中常因铸件尺寸不合格或超重等,降低铸件质量等级,甚至使铸件报废。

(7)夹杂类缺陷 夹杂类缺陷是铸件中各种金属和非金属夹杂物的总称,通常是氧化物、硫化物、硅酸盐等杂质颗粒机械地保留在固体金属内,或凝固时在金属内形成,或在凝固后的反应中在金属内形成,包括夹杂物、冷豆、内渗物、渣气孔、砂眼等缺陷。此类缺陷降低铸件的力学性能,影响铸件的使用性能,缩短铸件的使用寿命。

(8)成分、组织及性能不合格类缺陷 包括亮皮、菜花头、石墨漂浮、石墨集结、组织粗大、偏析、硬点、反白口、球化不良、球化衰退、脱碳等缺陷。此类缺陷影响铸件的可加工性能和使用性能。

影响铸件质量的因素很多,从原材料的准备到造型、熔炼、浇注、热处理等工序,都有可能导致铸件缺陷的产生,而且经常在同一铸件上同时存在几种缺陷。要防止铸件缺陷的产生,就要了解各种缺陷的特征及其产生的主要原因,做到防患于未然。(www.daowen.com)

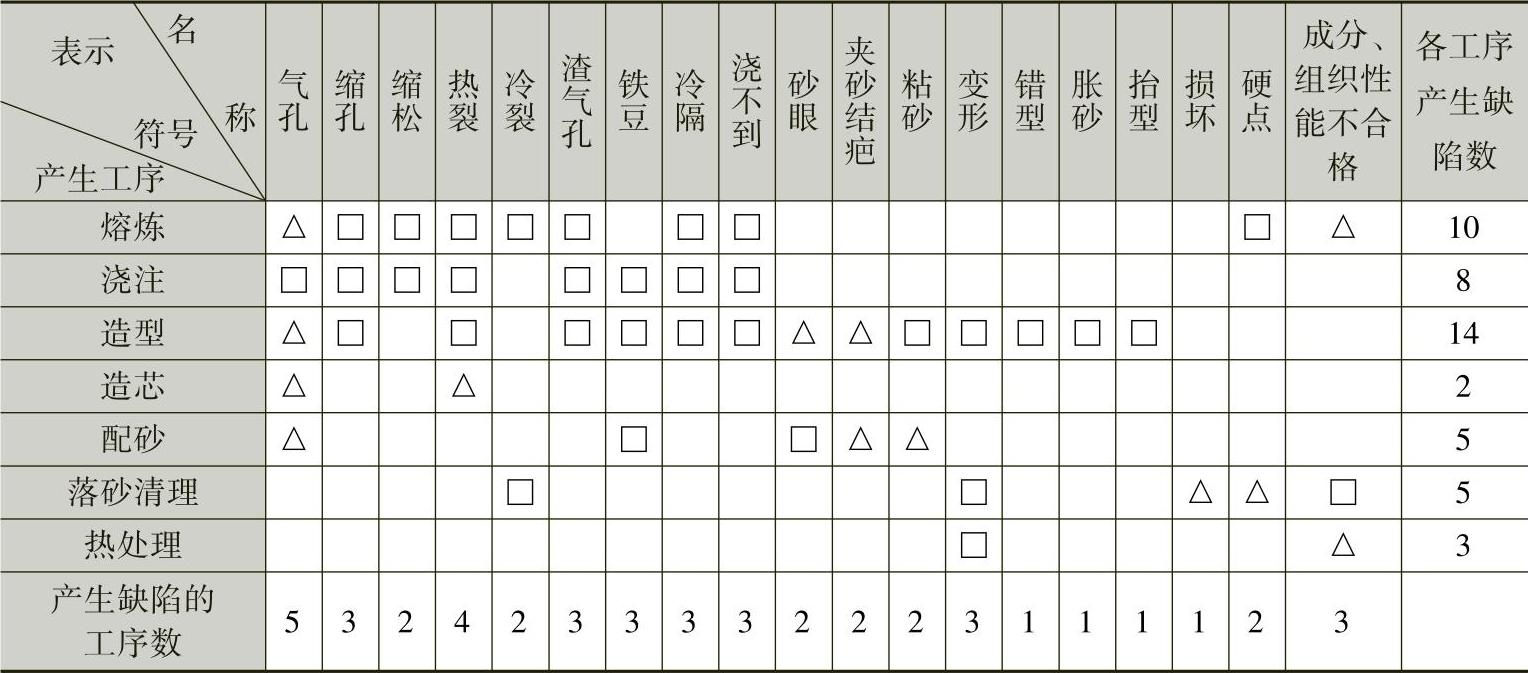

表9-1所列是普通铸铁件在生产过程中,各工序可能产生的铸件缺陷概况。从表9-1中可以看出,铸铁件易产生气孔缺陷,而最容易导致产生缺陷的工序是造型,其次是熔炼、浇注、配砂和落砂清理工序。

表9-1 铸铁件生产各工序产生的铸件缺陷概况

注:△——产生缺陷的主要工序;□——产生缺陷的次要工序。

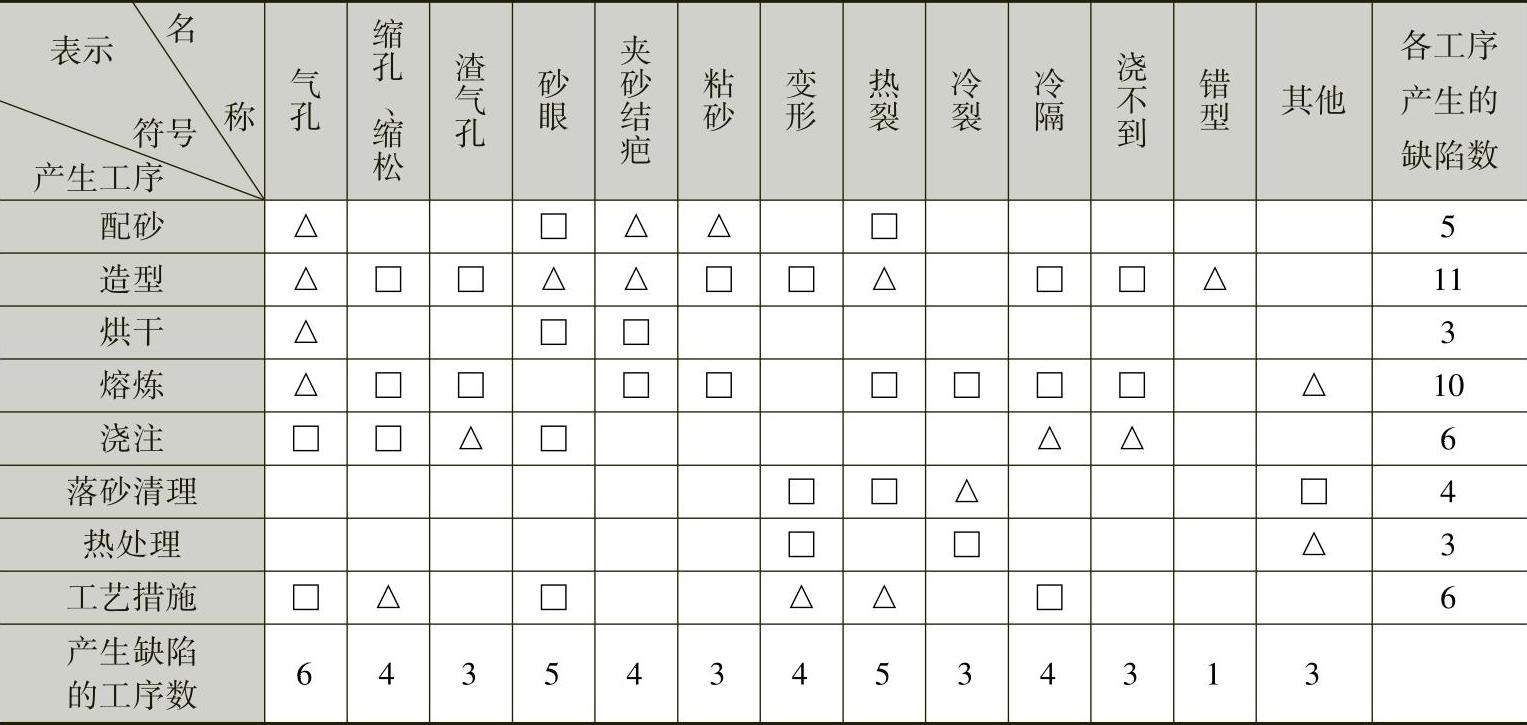

表9-2所列是普通铸钢件在生产过程中,各工序可能产生的铸件缺陷概况。从表9-2可以看出,铸钢件在生产过程中,容易导致产生缺陷的工序是造型和熔炼,其次是浇注、配砂和落砂清理等工序,并与工艺规程的编制关系密切,特别是铸钢件中缩孔和缩松等主要缺陷,铸造工艺起着决定性作用。

表9-2 铸钢件生产各工序产生的铸件缺陷概况

注:△——产生缺陷的主要工序;□——产生缺陷的次要工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。