砂芯的制造方法分为机器制芯和手工制芯。按成形方法的不同,手工制芯又分为用芯盒制芯和刮板制芯两类。在此主要介绍粘土砂手工制芯的方法。

1.用芯盒制造砂芯

制造芯盒的材料多种多样,有铁质的、铝质的、木质的、塑料的等。在实际生产中,究竟选择哪一种材料,可根据芯盒的寿命、铸件的质量要求、经济效益等方面来确定。按芯盒结构的不同,芯盒制芯可分为整体式、对分式和脱落式三种。

(1)整体式芯盒制芯 整体式芯盒适用于形状简单、自身斜度较大的砂芯。芯盒上面有较大的敞口,且敞口多为平面。

整体式芯盒制芯过程如下:

1)首先检查芯盒有无变形或损坏,并将芯盒内的杂物清扫干净,再按照工艺检查芯盒形状和尺寸,然后填入适量的芯砂并舂实。

2)粘土砂芯小型芯骨可在泥浆水中浸一下,较大的芯骨可用刷子刷上泥浆水,以增强芯骨和芯砂的粘结力。

3)按框架在上、插齿和吊环在下的顺序,将芯骨安放在芯盒内,观察四周吃砂量是否合适,然后用锤子轻轻敲击芯骨,直至上部吃砂量合适为止。

4)放入通气材料,如炉渣、焦炭、干砂、草绳等,再填砂舂实。舂砂时,每层填砂厚度应适量,以保证紧实度均匀。

5)刮去高出敞口平面的芯砂,修整并刷上涂料。

6)将芯盒翻转180°,放到烘芯板上(为了使刷涂了的平面不粘在烘芯板上,可预先垫上一层纸)。

7)敲动芯盒,松动后取出芯盒,砂芯便留在烘芯板上。

8)挖出吊环,修整砂芯,刷上涂料。

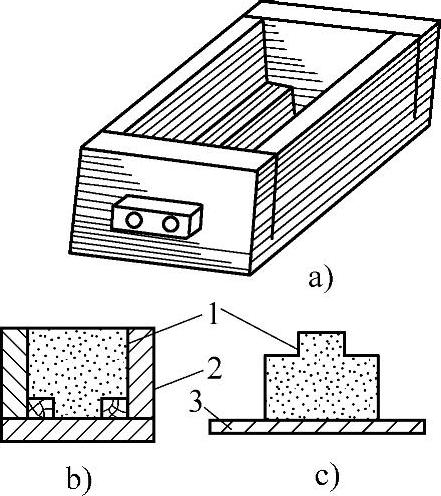

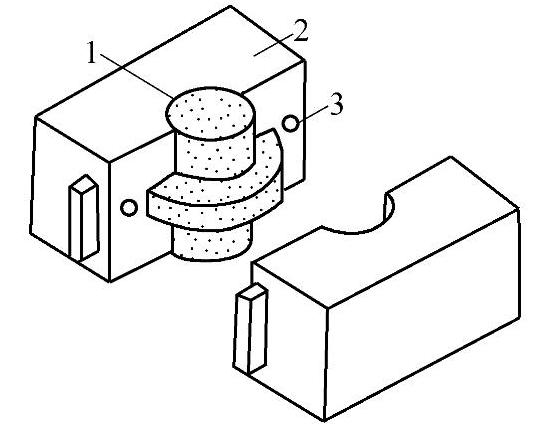

图5-41为整体式芯盒制芯示意图。

当砂芯尺寸较大时,需借助起重机来翻转芯盒。

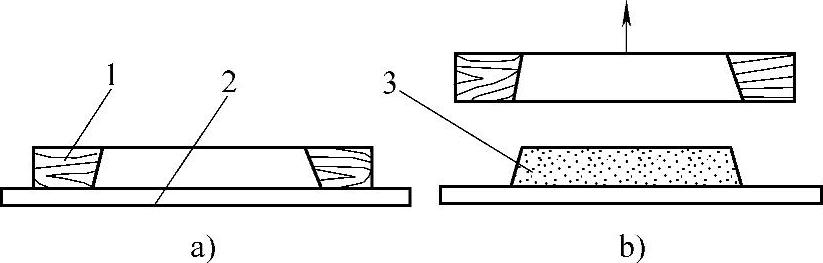

对于上、下两个端面都是平面的简单砂芯,特别是高度较低的小型砂芯,其芯盒可以简化为只有四周侧面的框架式样,如图5-42所示。

图5-41 整体式芯盒

a)芯盒 b)舂制砂芯 c)砂芯放在烘芯板上

1—砂芯 2—芯盒 3—烘芯平板

图5-42 框架式芯盒

a)芯盒放在平板上 b)取去芯盒

1—芯盒 2—平板 3—砂芯

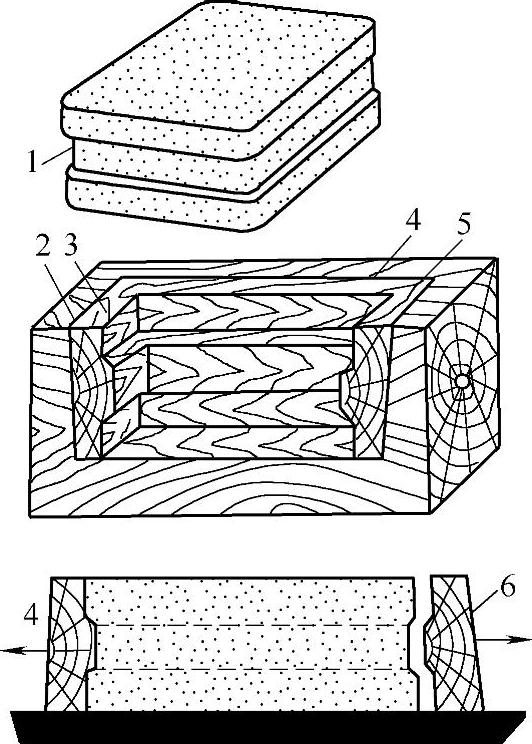

(2)对分式芯盒制芯 圆柱体、长方体等类型的砂芯,虽然芯头的两个端面都是平面,但是由于砂芯的长度比直径大,如果将芯盒做成整体式,则舂砂和取出砂芯都比较困难,因此,将芯盒做成对分式。砂芯长度较短的,可将两半芯盒合成一个整体,然后用卡具卡紧再舂砂。对分式芯盒如图5-43所示。对于长度较长的砂芯,可在两半芯盒中分别舂制,然后再合成一个整体砂芯(在分芯面刷白泥水或其他涂膏作粘结剂)。

1)用对分式芯盒制造粗短砂芯。其操作过程如下:

①检查芯盒定位销的配合是否良好,芯盒有无损坏或变形现象,尺寸是否准确,并清理芯盒的工作表面,如图5-44a所示。

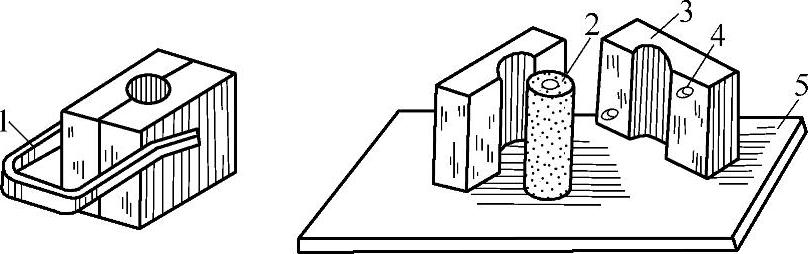

图5-43 对分式芯盒

1—夹钳 2—砂芯 3—芯盒 4—定位销 5—烘芯平板

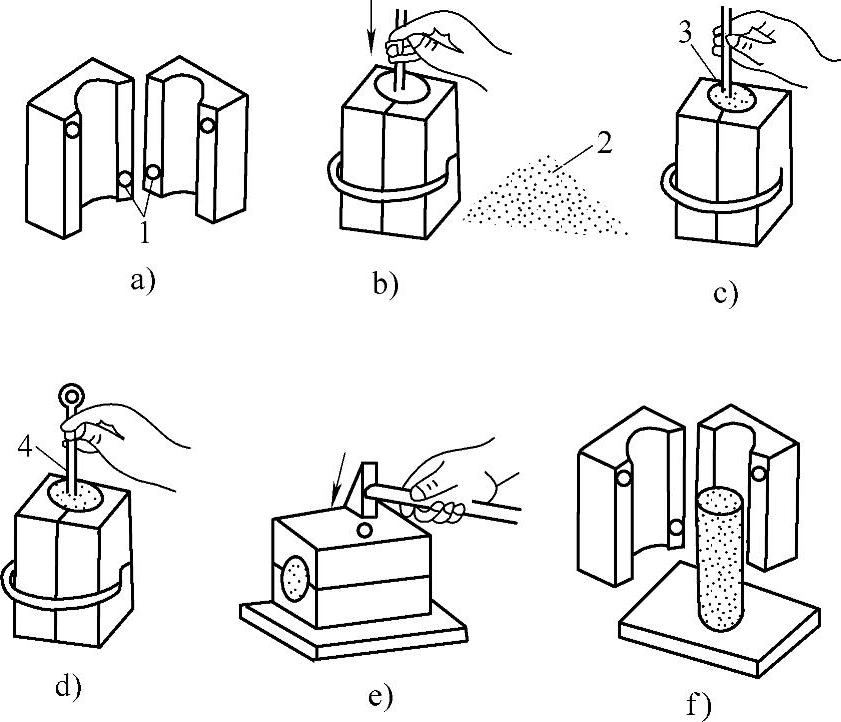

图5-44 对分式芯盒制芯

1—定位装置 2—芯砂 3—芯骨 4—通气针

②将芯盒合上,用夹钳夹紧后放在舂砂平板上,进行填砂和舂砂操作,如图5-44b所示。

③舂砂至一定高度时,敲入芯骨(芯骨两端要埋入芯砂中5~10mm),如图5-44c所示。

④刮平上端面,沿砂芯的中心部位,用通气针扎出通气孔,如图5-44d所示。

⑤取出芯盒上的夹钳,把芯盒放平并轻轻敲击,然后取出上半芯盒,如图5-44e所示。

⑥取出砂芯,放在烘芯板上,刷好涂料,如图5-44f所示。

2)用对分式芯盒制造细长砂芯。其操作过程如下:

①检查芯盒质量及定位装置,把芯盒清扫干净。

②在一半芯盒内填砂舂实。在舂砂过程中放入芯骨,刮去多余芯砂,使芯砂稍高出芯盒的分模面。

③在另一半芯盒内填砂、舂实、刮平,并在刮平面的中心位置挖出一条排气道。填砂时要防止芯砂落入定位销孔中。

④在刮平的砂芯表面刷上泥浆水,将两半芯盒合上,并将芯盒放平。

⑤轻轻敲击芯盒,促使两半砂芯粘合在一起,然后修平两端面,并保证出气孔上下贯通。

⑥松动芯盒,取出一半芯盒,用手扶住翻转180°倒出砂芯,修整后刷上涂料。

图5-45所示是分成两半制芯,以保证砂芯中段粗大部分能很好地舂实,然后再将两半芯盒拼合,使两半砂芯粘合在一起。如果两半砂芯的形状完全相同,则可以只做半个芯盒,再拼合起来。小型砂芯用泥浆水粘合,较大的砂芯可用钢丝或螺栓拉住两半砂芯的芯骨进行拼合。(www.daowen.com)

对于大型砂芯,其在湿态时会因强度不够而在翻转时损坏,因此可在烘干后再将两半砂芯拼合起来。

(3)脱落式芯盒制芯 对于形状较复杂的砂芯,其外表面凹凸不平,砂芯不易从芯盒中取出,这时就要采用脱落式芯盒来制芯。脱落式芯盒制芯的原理是:根据砂芯的形状,选择一个便于舂砂的较大的平面作敞口,将芯盒四周妨碍起模的部分做成活块,翻转后芯盒脱落,而活块则留在砂芯中,然后从侧面适当的方向取出活块,砂芯制作完毕。脱落式芯盒制芯如图5-46所示。

图5-45 对分式芯盒的应用

1—砂芯 2—芯盒 3—定位销孔

图5-46 脱落式芯盒制芯

1—砂芯 2—芯盒框 3~6—芯盒中的活块

用脱落式芯盒制芯时应注意以下几点:

1)舂砂前需要检查各活块摆放的位置是否正确,定位是否可靠;对芯盒框要进行校正,防止歪扭;芯盒要紧固好,以免舂砂时尺寸胀大。

2)舂砂时,要先将活块周围的芯砂紧实,防止活块移动;对那些在舂砂过程中需要拔出定位销的,要确认活块不会再移动后才能取走销子。

3)砂芯制作完毕,活块应及时放回芯盒中并装配好,以免丢失。

2.用刮板制造砂芯

刮板制芯分为导向刮板制芯和旋转刮板制芯两种。

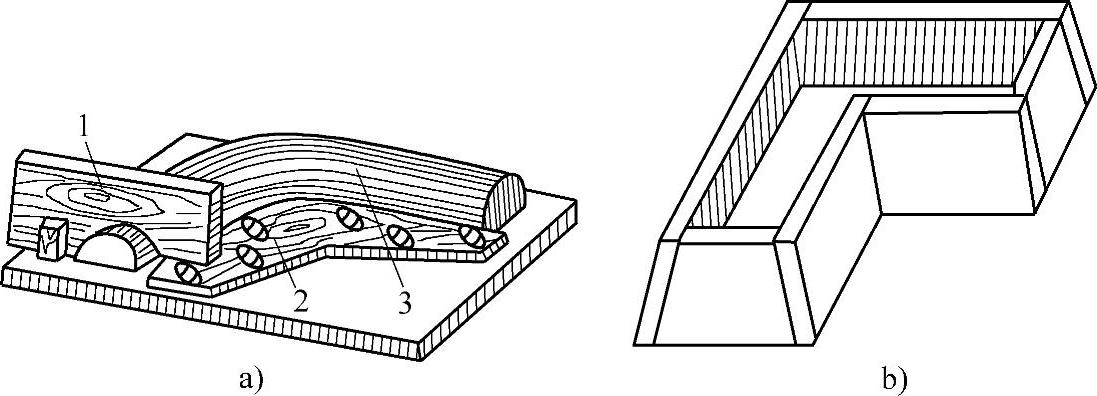

(1)导向刮板制芯 导向刮板制芯与导向刮板造型原理是一样的。它是利用刮板沿着导轨来回移动来刮制砂芯的。这种刮板只能刮制截面没有变化的砂芯。导向刮板制芯如图5-47所示。

图5-47 导向刮板制芯

a)导向刮板制芯 b)辅助框

1—刮板 2—导轨 3—砂芯

导向刮板制芯的操作过程如下:

1)在底板上铺上一层芯砂,厚度视砂芯的大小而定,一般为20~30mm。

2)放上浸过泥浆水的芯骨,并将其摆放端正,然后用刮板沿着导轨来回试刮一次,看芯骨是否妨碍刮板移动。

3)根据砂芯的结构和大小,放上蜡线、草绳、焦炭等通气材料。

4)填入芯砂并舂实。为了防止舂砂时芯砂散开,可做一个辅助框将芯砂挡住,如图5-47b所示。

5)取去辅助框,用刮板沿导轨刮去多余芯砂,制好半个砂芯。

6)用同样的方法刮制另外半个砂芯,刮制前应注意两半个砂芯的弯曲方向要对称。将分别刮制的两半个砂芯拼合起来,然后进行修整、上涂料。

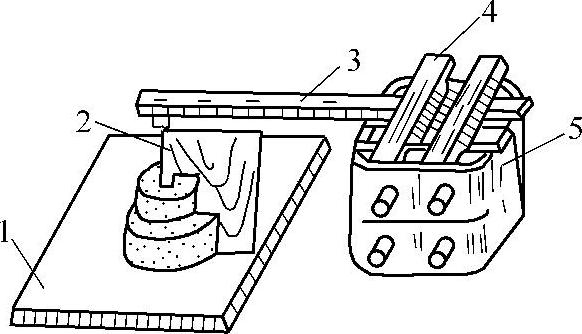

(2)小型立式旋转刮板制芯 指刮板绕着一根固定轴来回旋转而刮制砂芯的制芯方法。图5-48所示为采用立式旋转刮板制作小圆柱体砂芯的实例。其操作过程如下:

1)用小砂箱、木板、压铁搭好马架。

2)摆好底板,并将刮板轴两端的铁钉一头插入底板上的孔里,另一头插入马架槽板或滑套预制的小孔里,转动一下刮板,看是否灵活。

3)用水平仪检查底板、横板的水平度,并校正刮板的垂直度。

4)刮制前,先将芯砂逐步紧实成一个粗略的轮廓(略大于砂芯尺寸),然后转动刮板,将砂芯刮制好。

5)撤走刮板和马架,修整砂芯并刷上涂料。

3.芯盒制芯和刮板制芯的特点

(1)芯盒制芯的特点

1)砂芯在芯盒中形成,填砂、舂实都很方便,生产效率高。

图5-48 小型立式旋转刮板制芯

1—底板 2—刮板 3—横板 4—压铁 5—砂箱

2)形状规整、尺寸准确。

3)适合制造各种尺寸及形状的砂芯。

4)但制造芯盒花费材料和工时,增加了铸件成本,如果选用木制芯盒,则容易变形、损坏。

(2)刮板制芯的特点

1)制芯工艺复杂,难度大,对操作者的技术要求较高。

2)不用制作芯盒,因此节约材料和制模工时。

3)适宜于制造尺寸较大、生产数量较小的砂芯。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。