刮板造型是指不用模样而用刮板操作的造型和制芯方法。根据砂型型腔和砂芯的表面形状,引导刮板做旋转、直线或曲线运动。对于某些特定形状的铸件,如旋转体类,当其尺寸较大、生产数量又较小时,若制作模样,则要消耗大量木材及制作工,因此可以用一块和铸件截面或轮廓形状相适应的刮板来代替模样,刮制出砂型型腔。

刮板造型分为旋转刮板造型和导向刮板造型。旋转刮板造型又分为小型旋转刮板造型、中型旋转刮板造型和大型旋转刮板造型三种。在此只简单介绍小型旋转刮板和导向刮板造型。

1.小型旋转刮板造型

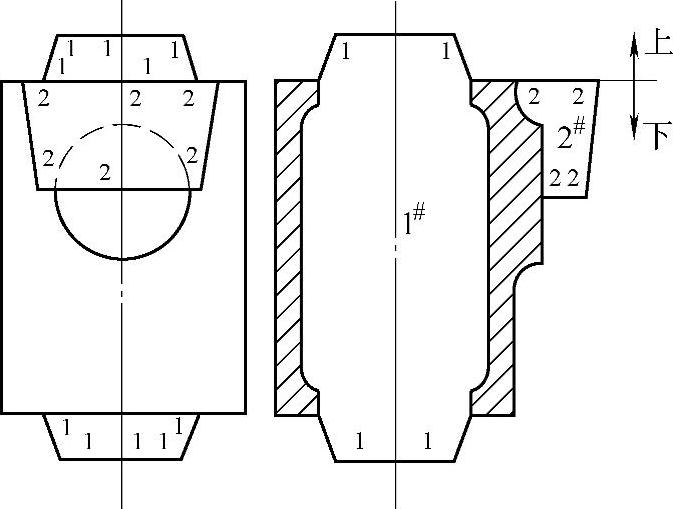

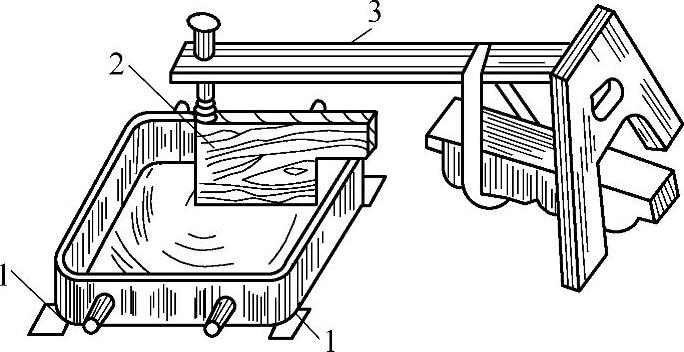

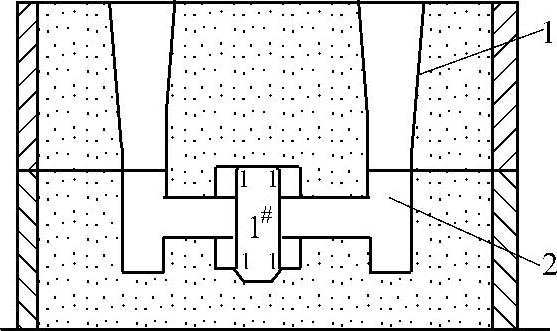

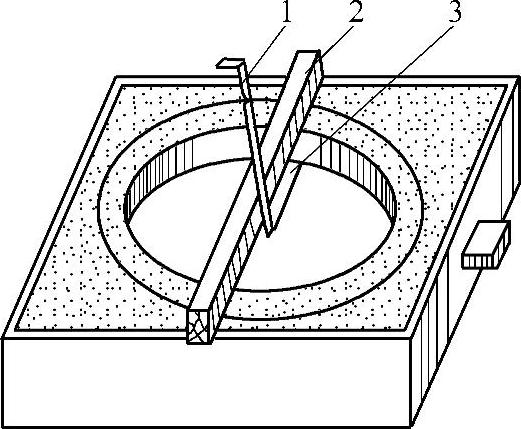

图5-17 圆筒铸件用砂芯造型

旋转刮板造型是刮板绕一固定轴线旋转的造型方法。它是刮板造型中使用最广泛的一种方法,其中又以绕垂直轴线旋转的旋转刮板造型使用较多。在刮制砂芯时,常用绕水平轴旋转的旋转刮板制芯。

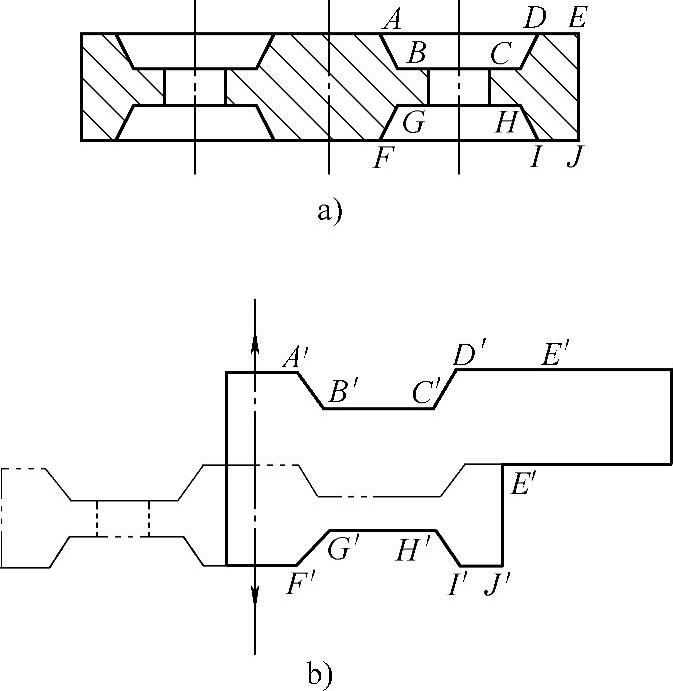

刮板上有与铸件形状、尺寸相对应的工作面,如图5-18所示。图5-18中铸件断面上的A、B、C、D、E各点,在刮板上都有相对应的A′、B′、C′、D′、E′点,所以,刮板的工作面在旋转过程中,就能刮出所需要的砂型形状。

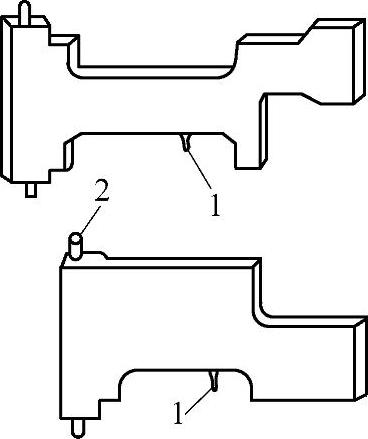

(1)小型旋转刮板的结构 如图5-19所示,刮板一侧有木质的轴,轴的两端钉有截去钉头的钉子作轴心(上、下两轴心要同轴)。

图5-18 刮板与铸件形状的关系

a)铸件 b)刮板

图5-19 刮板的结构

1—铁钉 2—钉轴

刮板一般用木材制成,为了延长它的使用寿命,常在其工作面的边缘钉上1~2mm厚的铁皮。工作面刮砂的一边做成直棱,背面倒成斜角,这样可减少工作面和砂型的接触面积,从而减少刮砂阻力,使刮出的砂型表面光滑。同时,在刮制的工作边适当位置钉入截去钉头的铁钉,以便在刮制砂型的同时,在型腔表面划出一圈圆线,利用此圆线可以进行分肋划线或合型操作。

刮板也可以做成可拆卸式的,以便用一个刮板刮制出不同的砂型,从而节省制模材料和工时。

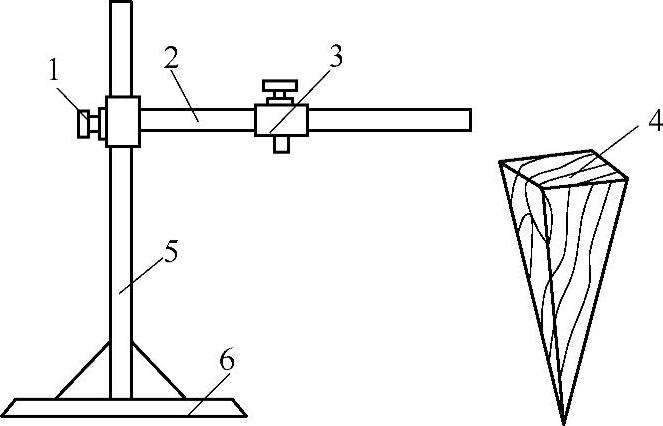

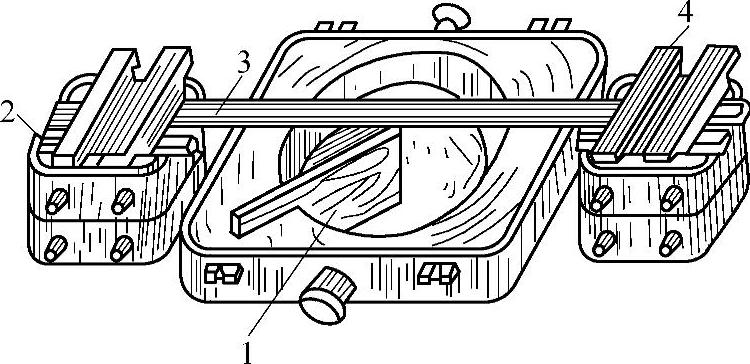

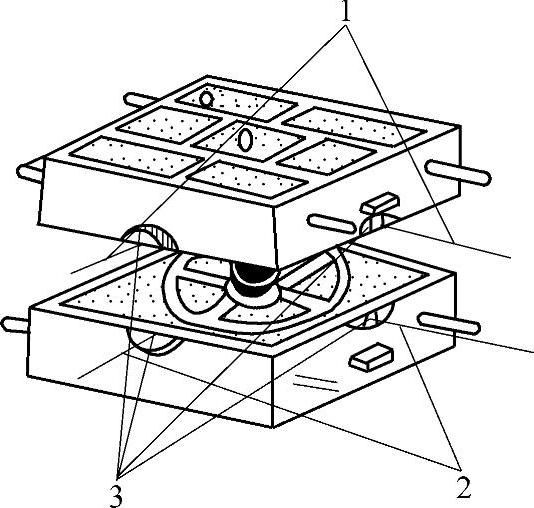

(2)小型旋转刮板架 小型旋转刮板架一般用于刮制尺寸较小的砂型,如图5-20所示。它由底座、悬臂和滑套等组成。

小型旋转刮板架的支柱与底座连在一起,旁边焊有撑肋,在支柱上装有悬臂,松开定位螺钉,悬臂可以上下移动,待调节到所需高度时,拧紧螺钉使悬臂固定。悬臂上装有一个下面带孔的滑套,松开上面的螺钉,滑套可在悬臂上滑动。刮板两端的铁钉轴分别插入滑套和埋入地下的木桩的孔中。

图5-21所示为小型旋转刮板架的另一种结构形式,俗称“马架”。单件生产的小型铸件,常用这种刮板架刮制砂型。

图5-20 小型旋转刮板架

1—定位螺钉 2—悬臂 3—滑套 4—木桩 5—支柱 6—底座

图5-21 马架的结构

1—垫铁 2—刮板 3—马架

(3)小型旋转刮板架的安装和校正

1)将刮板架放在砂箱旁边,在底架上放上压铁,使刮板架稳固,以便刮制砂型时不晃动。

2)根据刮板安放的位置,埋好木桩。

3)按刮板安放的位置,调节悬臂的高度和滑套的位置,使滑套下面的孔能套入刮板的铁钉轴。调节好后,分别拧紧悬臂和滑套上的螺钉,使它们能固定。

4)使刮板做360°旋转,如果刮板与砂箱四周的箱边距离不等,可以调节转臂和滑套来校正。

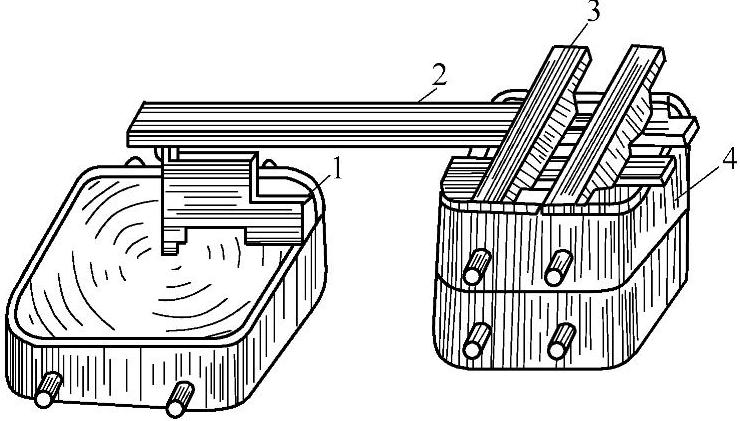

如果没有上述的小型旋转刮板架,则可用砂箱、木板、压铁等来架设。架设的形式有两种:一种是过桥式,如图5-22所示;另一种是悬臂式,如图5-23所示。

图5-22 简易过桥式刮板的架设

1—刮板 2—木板 3—木制挡板 4—压铁

图5-23 简易悬臂式刮板的架设

1—刮板 2—木制挡板 3—压铁 4—砂箱

过桥式刮板架要比悬臂式刮板架稳固,所以过桥式刮板架可以刮制尺寸较大的砂型。

(4)造型方法 下面举例说明小型旋转刮板的造型方法。带轮用刮板造型分两箱和三箱造型,前者适用于轮缘较厚而高度较小的带轮;后者适用于轮缘薄而高度较大的带轮。

1)三箱造型

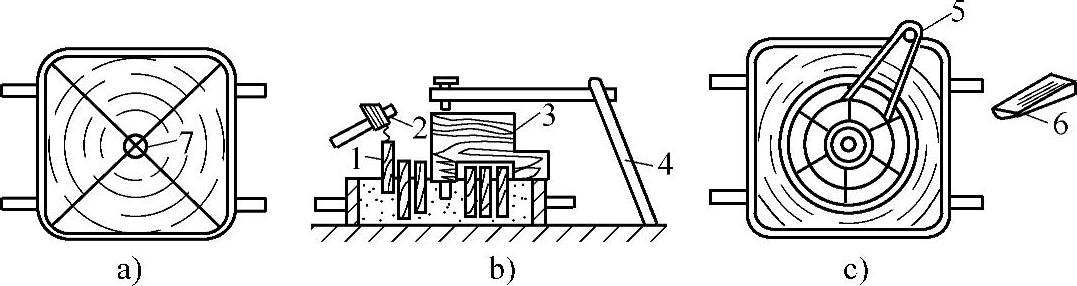

①上砂型的刮制过程如图5-24所示。

图5-24 上砂型的刮制过程

1—木片 2—锤子 3—刮板 4—刮板架 5—分规 6—轮辐模样 7—木桩

a.先在工作场地上铲出一块平整的砂地,撒上分型砂,放置好上砂箱。

b.铲入型砂并舂实,用刮板刮平,在砂箱对角线的交点上敲入木桩,如图5-24a所示。

c.校正好刮板使刮出的分型面略高于四周的箱边。敲入加强吊砂用的木片或铁片(见图5-24b),但要注意把要挖轮辐部位的木片敲得低一些,以免妨碍挖轮辐。木片不要太长,以免超过砂型的顶面。

d.铲入型砂并舂实,但不要将需刮去的型砂舂得太紧,否则不易刮去。

e.刮制砂型时要来回反复刮动,不可强拉硬推,否则轴线容易产生位移,刮板也容易受到损害,砂型型腔也不准确。将砂型刮好后,在吊砂上扎出一些通气孔。筛上一层细砂,再刮一次,使砂型表面光洁。

f.在刮制吊砂的同时,在吊砂的面上划上一圈圆线。

g.喷上一些水,修整砂型。利用刮出的圆线,用分规六等分圆周,借助刮板划出六根轮辐中心线,拆去刮板,如图5-24c所示。以轮辐中心线为基准,借助轮辐木模,挖出六根轮辐。

②中砂型的刮制与上砂型相似。为保证砂型不致塌型,常在箱壁内侧装设骨架或刷粘结剂(如白泥水),并把箱角处的型砂舂得硬一些。

为了防止砂型分型面陷进砂箱平面,合型后分型面之间出现间隙,浇注时产生抬型跑火现象,在刮制中砂型前,要在箱角上放上垫铁,使砂型的分型面稍高于砂箱平面。为此,砂箱的高度应略小于中砂型的高度。

③下砂型的刮制与上砂型相似,刮板也是用刮制上砂型的那一面。不同的是,下砂型上凸起的部分不是吊砂,故不需放木片等进行加固。下砂型的轮辐一般是在配型后再挖出,这样可避免轮辐错位。

④合型。带轮的上、中、下三个砂型是分开刮制的,根据其特点,通常利用中砂型来定位装配砂型。其具体操作过程如下:

a.把上砂型平放在砂地上,套上中砂型并进行调整,使轮缘四周壁厚相等,然后在箱壁外侧做上定位线。

b.把下砂型放在浇注场地上,再把中砂型翻转后套在下砂型上并调整,使轮缘四周壁厚相等,然后在下、中砂型的箱壁外侧做上定位线。

c.在下砂型轮毂的中心放些石墨粉,按定位线把上砂型合上,将压缩空气通过轮毂上的冒口吹入,使石墨粉在砂型中飞扬。由于上砂型的吊砂和下砂型的自来砂芯贴合在一起,因此石墨粉只能从上砂型轮辐处通过,从而在下砂型的自来砂芯的贴合面上留下清晰的痕迹。用这种方法还可检查吊砂和自来砂芯是否贴合,若吊砂和自来砂芯之间贴合的不好,则会有间隙,石墨粉就会从轮辐处飘漫到间隙中。

d.取下上、中砂型,按石墨粉的痕迹,借助于轮辐木模,挖出下砂型的轮辐。

e.按定位线合上中砂型和上砂型。

2)两箱造型:对于轮缘厚度较大而高度较小的带轮,采用两箱造型比较方便。两箱造型的刮制方法和三箱造型基本一样。但两箱造型由于没有中砂型,因此合型方法与三箱造型不同。两箱造型常用的合型方法有冒口合型法、圆线合型法和十字线合型法等。

①冒口合型法。在刮制好的上砂型面上,沿轮缘外边,均匀地挖出四个下部等于轮缘厚度的扁形冒口。合型时,如果通过四个冒口都看不到下砂型的分型面,则表示上、下砂型合型准确,如图5-25所示。

②十字线合型法。在上砂型和下砂型的分型面上,通过砂型的圆心分别向箱壁划出两根垂直的直线,把直线引到砂箱的外侧,并做上定位线,如图5-26所示。合型时,上砂型和下砂型便可根据砂箱外侧的四根定位线进行合型。

图5-25 冒口合型法

1—冒口 2—型腔(https://www.daowen.com)

图5-26 十字线合型法

1—上砂型十字线 2—下砂型十字线 3—定位线

③圆线合型法。圆线合型法有两种:一种是用内圆线,另一种是用外圆线。两者都是根据上、下砂型半径相等的圆线进行合型的。

a.内圆线合型法。在刮制上砂型和下砂型的同时,分别在分型面靠近箱角处刮出同心圆线,然后将下砂型四周圆线外侧的分型面挖低5~10mm,再把上砂型对应处的型砂挖空,如图5-27所示。合型时,就可根据上、下砂型四角处的圆线合准砂型。

b.外圆线合型法。在上、下砂箱四面的外壁上粘贴一层红砂泥(一种粘性较好的粘土砂),然后以带轮的圆心为圆心,以此砂箱壁到圆心的垂直距离大约5mm的尺寸为半径,在各个红砂泥上刮出圆弧线,并按圆弧线修整红砂泥。合型时,只需使上、下红砂泥的圆弧线对齐即可。

图5-27 内圆线合型法

1—上砂型圆线 2—下砂型圆线

圆线合型法是刮板造型中应用较多的一种合型方法。对于内圆线合型法与外圆线合型法,前者操作比较麻烦,要花费较多的时间挖去砂箱四角的型砂,合型后还要把挖空的四角填实,以防浇注时抬型;后者操作方便,但红砂泥在砂型吊运时容易被碰坏或掉落。

以上介绍的带轮刮板造型,由于上、下砂型是分别刮制的,因此需要采用一些较特殊的合型方法。但这些合型方法由于刮制上、下砂型所用基准的变化及定位记号产生的误差,会使砂型的装配精度降低。下面介绍一种装配定位精度较高的刮板造型方法。

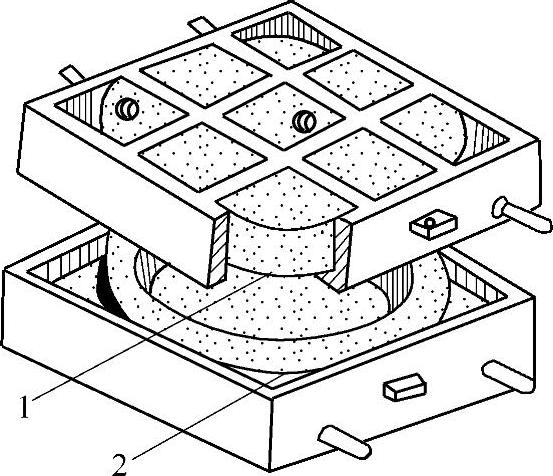

顶盖铸件的形状如图5-28所示。其造型和装配过程如下:

图5-28 顶盖铸件的刮板造型

a)刮制顶盖的上表面 b)舂制上砂型 c)刮制顶盖的下表面 d)开挖浇道 e)合型 f)铸件

顶盖的下砂型可做在地上。刮制前先挖一个砂坑,安放和校好刮板架,放入焦炭和通气管,定好顶圈的高度,分别在转动臂上预先调整好上、下砂型刮板的尺寸,然后按顶盖上表面形状和大小填入型砂并将其舂实,用刮板刮出顶盖的上表面(见图5-28a),并以此做模样,舂制上砂型,如图5-28b所示。为防止上砂型和下砂型的砂粘连,可预先在砂型上铺一层纸隔离。在将上砂型舂制好后,打入定位导桩,并吊走、修整上砂型,然后在转动臂上再换上已调好的刮制下砂型的刮板,刮制顶盖的下表面,如图5-28c所示。刮完后,取出刮板和直轴,修整下型,并用型砂将砂型中央的孔填实。在将上、下砂型修好后,开挖浇道,如图5-28d所示。将上砂型沿导桩合在下砂型上,如图5-28e所示。最后即可进行浇注,浇出的铸件如图5-28f所示。

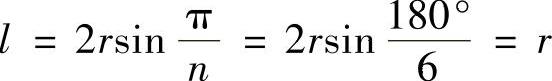

(5)分肋方法 采用刮板造型的铸件通常都是带轮、齿轮等类零件。根据铸件的大小和工作条件不同,这些铸件的轮缘和轮毂之间,常用不同数目的轮辐连接。所以,在刮板造型时,必须准确地确定轮辐中心线的位置,并按此中心线,挖制出形状和位置正确的轮辐。轮辐一般采取等分圆周的方法进行设置,因此只要知道等分圆的弦长,就能确定轮辐中心线的位置,如图5-29所示。

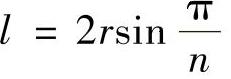

弦长l与等分数n的关系如下:

例如六等分圆周时:

即六等分圆周时,弦长等于圆的半径。

图5-29 弦长和等分数的关系

轮类铸件的轮辐数一般为3~6根,因此其弦长分别通过上式求得:3根时l3=1.732r;4根时l4=1.414r;5根时l5=1.176r;6根时l6=r。

但是,对于轮辐数为奇数的铸件,等分数要取轮辐数的两倍,这样进行等分精度较高。例如轮辐数为5,等分数要取10。这样,在确定轮辐中心线时,只要连接圆周上的两个对称点,就可找出轮辐中心线,但划线时,要每间隔一个等分点划一条轮辐中心线。因此,计算奇数轮辐的弦长实际转变为求偶数轮辐的弦长。例如:3根时,l6=r;5根时,l10=0.618r

由于圆线的半径可以根据砂型的大小任意确定,这时r可取容易计算的数值,从而进一步简化轮辐的分肋计算。

在实际生产中,对一些特殊数目的轮辐,可利用几何划线的方法确定轮辐中心线的位置,而不需要计算等分圆周的弦长。下面介绍双数轮辐的划线方法。

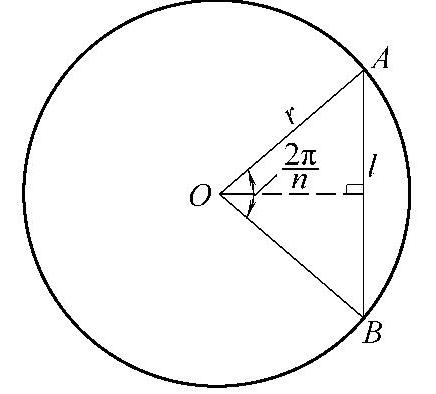

1)四等分圆周的划线方法,(见图5-30)

①在刮板所划的圆周上确定出A点,如果要使四根轮辐的中心线与砂箱边垂直(或平行),则A点应位于砂箱某一边的中心线上。

②用划线尺靠准A点,并通过定位桩上的圆心O点划直线,与圆周交于B点。为了对准圆心,可用提钩的平直端,紧贴划线尺的侧面,在砂胎底部划出一条直线,如图5-31所示。

图5-30 四等分圆周法

图5-31 划线方法

1—提钩 2—划线尺 3—所划线条

③作AB线段的垂直平分线,即以A、B为圆心,适当长度为半径(所划圆弧要能在分型面上相交),划圆弧交于C、D点。

④用划线尺作直线CD,交圆周于E、F点,则A、B、E、F为等分圆周的四点。

由于湿砂型的强度较低,在划线时难以承受分规脚的压力,因此可在作为圆心的各点上插铁钉进行加强。

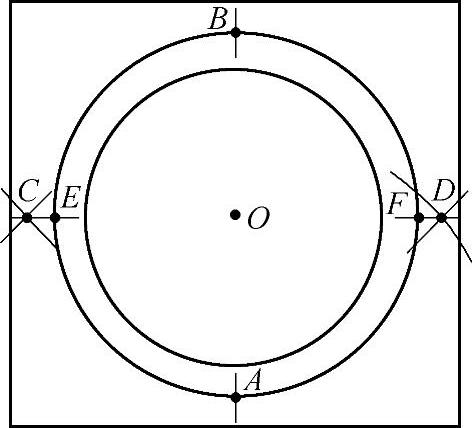

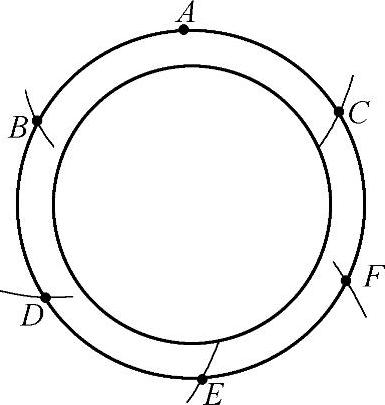

2)六等分圆周的划线方法:测量刮板钉轴中心到划线铁钉中心之间的距离,此距离就是六等分圆周的弦长,以划线圆上任一点作为A点,以A点为圆心,以弦长为半径划圆弧,分别交圆周于B、C点,再以B点为圆心,用同样的方法得到D点(E、F点的作法同),这些点就是六等分该圆的各点,如图5-32所示。

在划线时,由于测量误差、划线技术等因素的影响,有时会出现误差,因此应根据误差的大小,修正等分圆周的弦长,直到能准确地将圆周等分为止。

图5-32 六等分圆周法

当上、下砂型需要分别挖出轮辐型腔时,有时会由于划线误差,造成上、下砂型分别挖出的轮辐错位。为了防止其错位,可采用以下方法挖制轮辐:

①先在下砂型上挖出轮辐,再将未挖轮辐的上砂型合在下砂型上,将轮缘壁厚调整好后,做出合型定位泥号。

②在浇道处放一些石墨粉,再从浇道吹入压缩空气,粉状物通过下砂型中已挖好的半面轮辐,在上砂型面留下清晰的痕迹。

③开型,根据痕迹在上砂型上挖出轮辐。

2.导向刮板造型

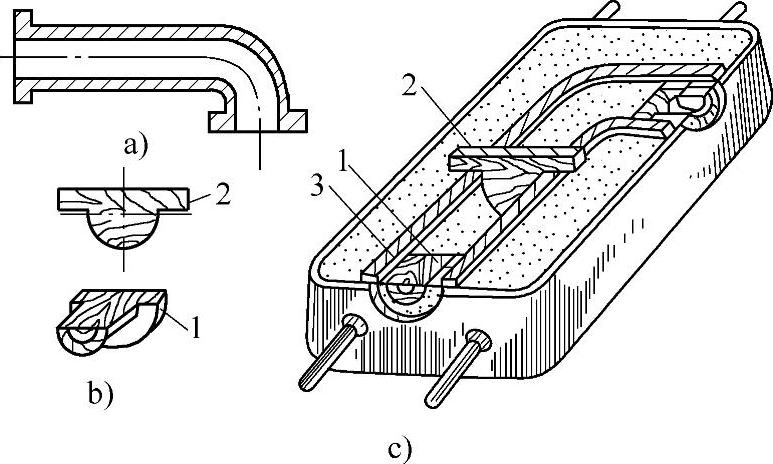

所谓导向刮板造型是指将导板(导轨)放在分型面上,刮板沿着导板移动而刮去多余型砂使之成型的造型方法。其适用于单件、小批量生产的管子和弯管类铸件,也可作为辅助模样,协助实样模完成局部砂型的制作,以简化实样模的结构。导向刮板可以制造砂型,也可以制造砂芯。下面举例说明导向刮板造型的操作方法。

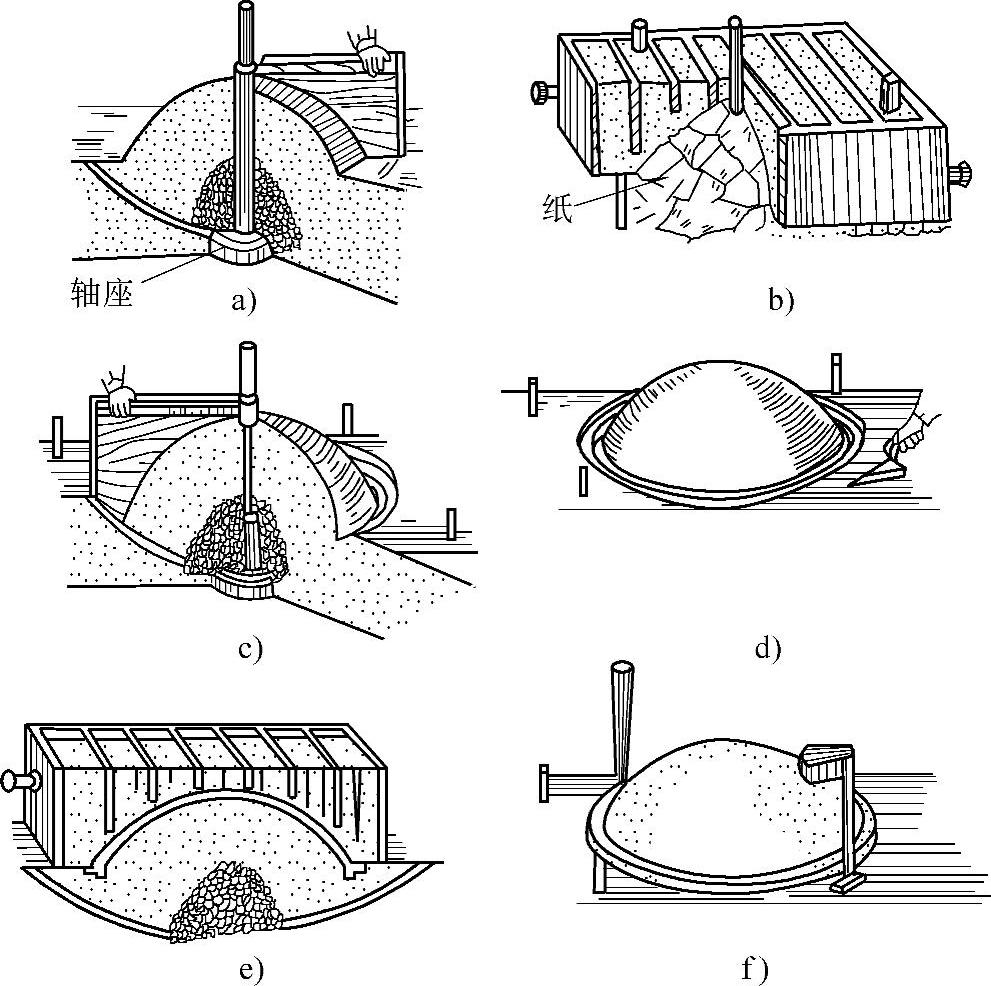

图5-33所示为弯管铸件。由于其外形尺寸较大,生产数量又小,所以常采用导向刮板造型。管子两端的法兰做成实样模,两法兰依靠两根弯曲形的导轨连接起来,导轨上有一块可来回移动的刮板。

(1)造型过程

1)先做一个假箱,将导轨埋入假箱中,使导轨的上平面与假箱分型面平齐,将上半部法兰及芯头模样固定在导轨上。

2)安放上砂箱、浇冒口模样,填砂舂制上砂型。为了减少填充、舂实和刮制型砂的工作量,可在舂砂前,在需要将型砂刮去的部位放上一些木块、砖头之类的填充物,刮平后扎出通气孔。

图5-33 导向刮板造型

a)弯管铸件示意图 b)刮板与实样模部分 c)刮制上砂型

1—法兰及芯头模样 2—刮板 3—导轨

3)翻转砂型,取出填充物,再用刮板沿着导轨刮去多余的型砂。当刮制弯曲部分时,应注意保持刮板与圆周切线方向垂直。

4)拆去导轨和法兰,开挖浇道,修整上砂型。

下砂型的刮制方法与上砂型基本相同,并用同一块刮板刮制,但在安放导轨时,应注意弯管的弯曲方向和上砂型保持对称(即上砂型向右弯,下砂型应向左弯)。

(2)合型方法 导向刮板造型时,上、下砂型是分别刮制的,所以合型时要注意防止错型。常用的合型方法有直观法和划线法。

1)直观法:铸造弯管使用的砂箱,如果侧壁开有用于砂芯排气的缺口,合型时可直接进行观察,或用手伸进去摸一摸,看上、下型腔的边缘是否对齐,对齐后在箱壁的外侧做出定位合型号,吊起上砂型,安放砂芯,按定位合型号合型。

2)划线法:在上、下砂型的分型面上,分别把管子、弯头的型腔边线延长到砂箱的外壁,并做出定位线,然后按定位线合型。

管类铸件的管壁一般都较薄,不允许错型,因此合型后需进行检验。检验的方法是:在下砂型的分型面上用粉袋撒上一层石墨粉,再把上砂型按定位线合上,在上、下砂型贴合后再吊起,根据石墨粉的贴合痕迹,就可判断有无错型现象。另外,也可在下砂型型腔的边缘放上泥条,合型后再吊起(在泥条上放纸片以防止粘连),通过看泥条的压痕也可判断是否错型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。