砂箱造型就是将模样放在砂箱内造型,是手工造型中最主要的造型方法。由于铸件结构、形状和大小的不同,砂箱造型的形式各种各样,常见的有整模造型、分模造型、活块造型、一箱多铸造型、脱箱造型、叠箱造型、假箱造型、吊砂造型、活砂造型、组芯造型、漏模造型、劈箱造型和劈模造型等。

1.整模造型

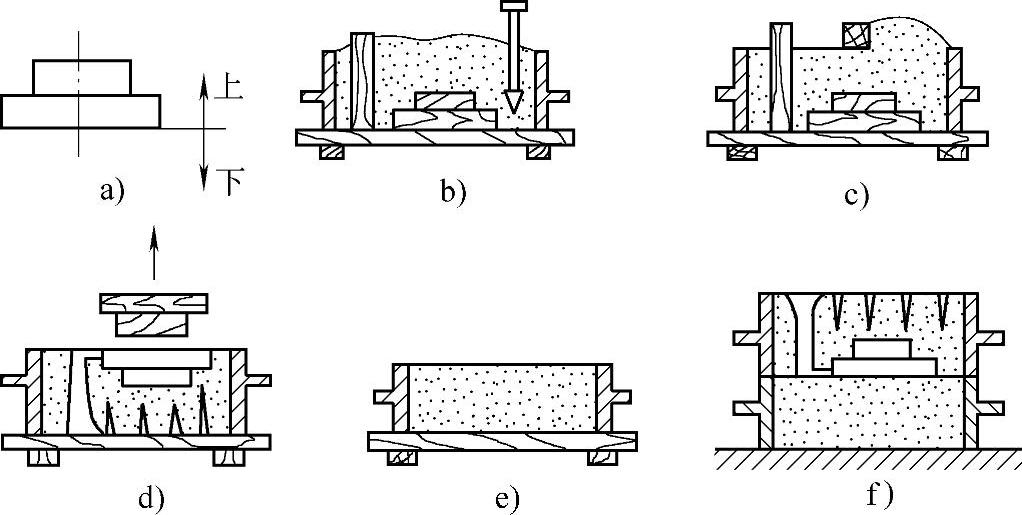

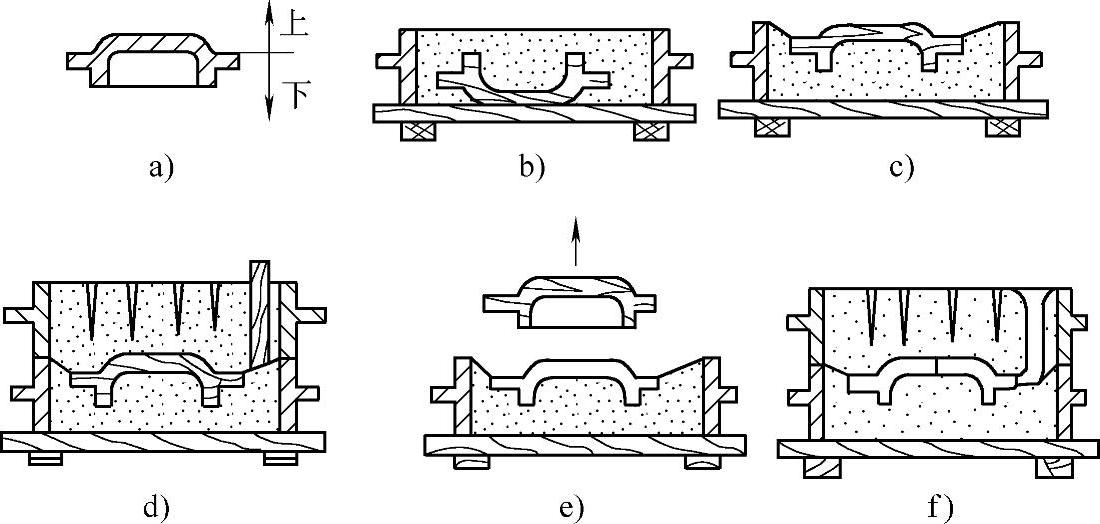

将模样做成整体形状,分型面位于模样的某个断面上,模样可直接从砂型中起出,这样的造型方法叫做整模造型。其特点是造型简便、几何形状清晰、尺寸准确。整模造型过程如图5-1所示。

图5-1 整模造型过程

a)铸件 b)造上型 c)刮平 d)翻转上型、起模 e)造下型 f)合型

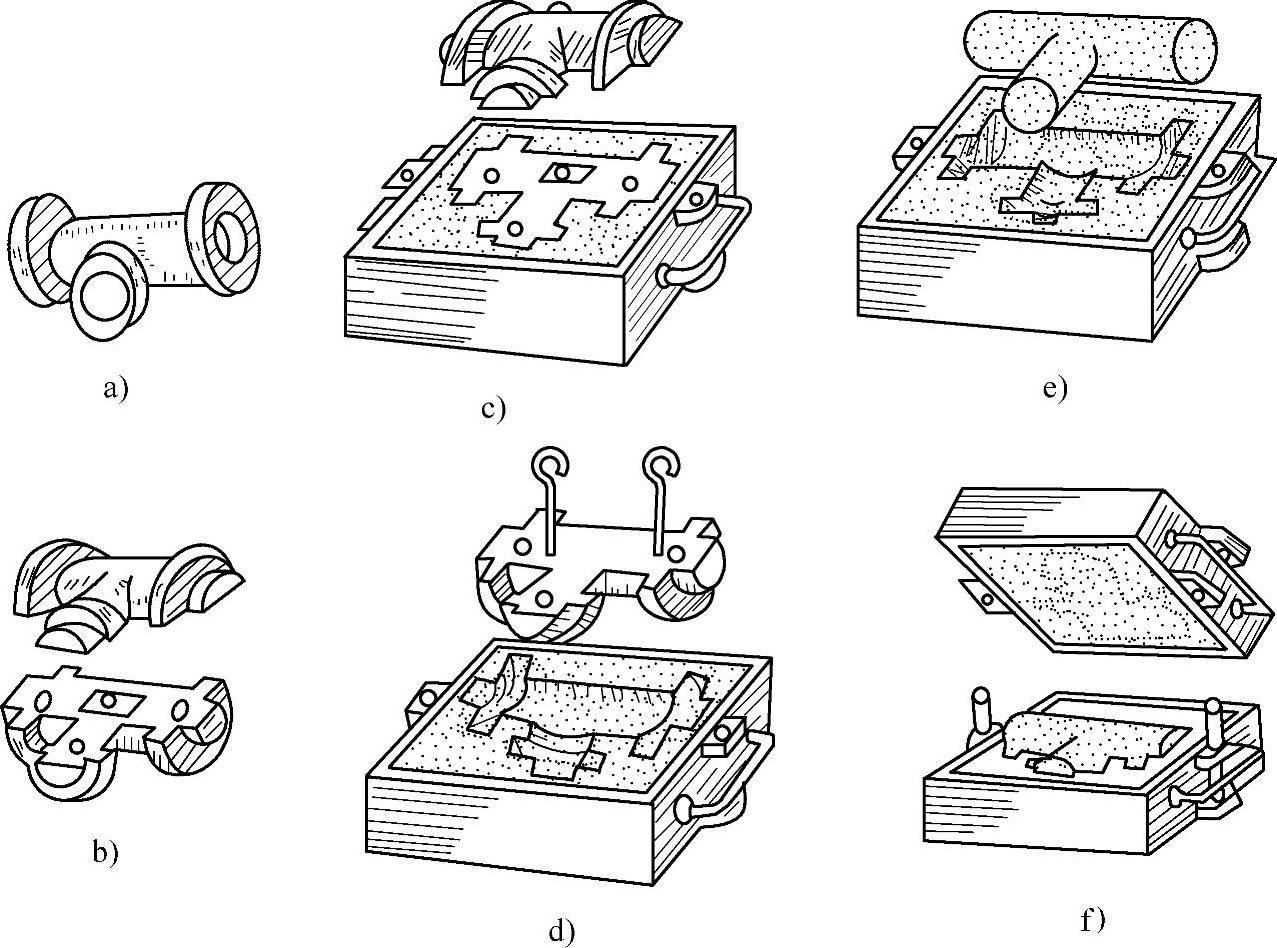

2.分模造型

有些铸件如圆柱体、套筒类、管子类等,都有一个共同的特点,即存在一个过轴线的最大截面,而模样往往沿着这个最大截面分成两部分,利用这样的模样造型叫做分模造型。有时对于结构复杂、尺寸较大、具有几个较大截面而又互相影响起模的模样,便将其分成几部分,采用分模造型。模样的分模面常作为砂型的分型面。

为了不让模样分开的各部分互相错位,常在分模面上安有定位装置,分型面上也有定位装置,以防合型时错型。

下面举例说明分模造型的过程。图5-2a所示为一种常见的三通管铸件,模样对称地分成上、下两半,如图5-2b所示。分模面上设有定位装置(下模的分模面上有定位孔,上模的分模面上有定位销),以保证上、下模对称。舂好下型后翻转,在下半模样上放好上半模样,如图5-2c所示。撒分型砂,套好上砂箱,安放浇冒口模样,填砂舂实刮平,扎通气孔,做合型号,开型、起模(见图5-2d),开设浇冒口,烘干表面(湿型除外),下芯、合型后放上压铁,即可进行浇注。

3.活块造型

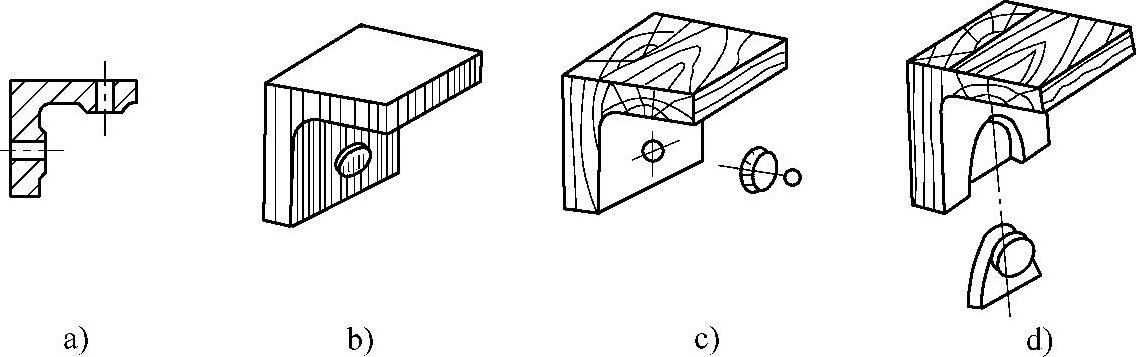

模样侧面有较小的凸起部分,因勾砂而妨碍起模,因此,在制作模样时,需将凸块拆活,且用燕尾槽或活动销联接在模样上,起模或脱芯后,再将活块取出,这种造型方法叫做活块造型。

图5-3所示的铸件,两侧面上都有一个圆形凸台,无论怎样放置模样,凸台都会妨碍起模。因此,将模样上的一个凸台做成活块,舂砂后,先起出模样的主体部分(见图5-4b),然后用弯折的起模针取出留在铸型中的活块,如图5-4c所示。

图5-2 分模造型

a)铸件 b)模样 c)造上型 d)起模 e)安放砂芯 f)合型

图5-3 零件、铸件与模样

a)铸件图 b)铸件 c)用销钉联接的活块模 d)用燕尾销联接的活块模

活块与模样的连接,若采用燕尾槽形式,则操作方便;若采用销钉联接,造型时应在凸块四周用型砂舂实后即拔出销钉,否则模样还是无法取出。

活块模造型的优点是可以减少分型面数目和不必要的挖砂工作;缺点是操作复杂,生产效率低,常会因活块错动而影响尺寸精度。因此,活块造型只适宜单件、小批量生产。

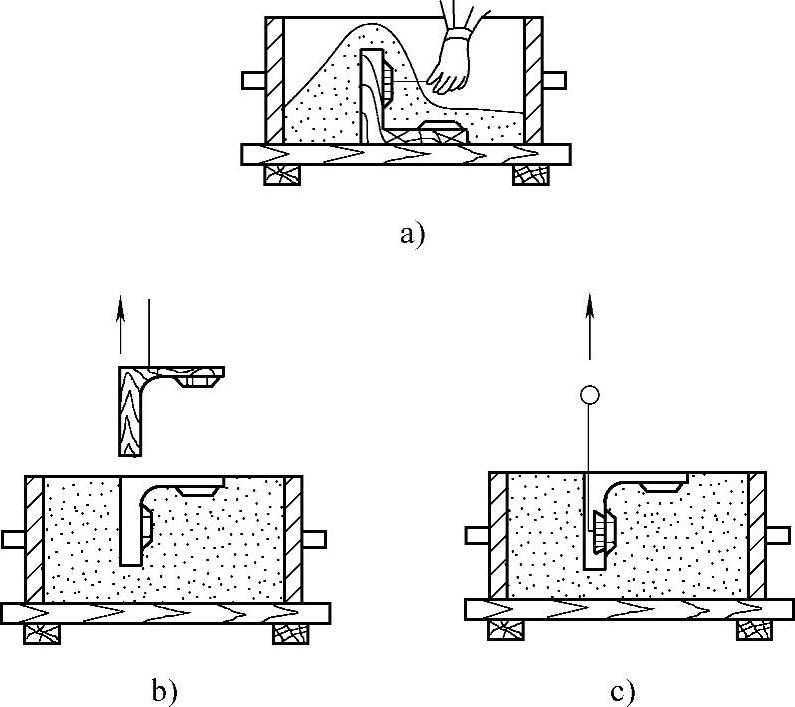

4.挖砂造型

有些模样按其结构形状需采用分模造型,但从强度和刚度因素考虑,又不允许将模样分开,而应做成整体模,在造型时将妨碍起模部分的型砂挖掉,这种造型方法就叫做挖砂造型。图5-5所示为一个壳体的挖砂造型过程。

图5-4 活块造型

a)舂制下砂型、拔出销钉 b)起出模样主体 c)取出活块

图5-5 挖砂造型过程

a)铸件 b)造下型 c)翻转下型,修挖分型面 d)造上型 e)开型、起模 f)合型

在挖砂造型时,挖砂的深度要恰到模样最大截面处,挖制的分型面也应光滑平整,坡度合适,以便于开型和合型操作。由于挖砂造型的分型面是曲面,在上型形成部分吊砂,因此必须对吊砂进行加固。其方法是:①吊砂较低、较小时可插铁钉加固;②当吊砂较高且面积较大时,可用木片或砂钩加固,但木片和砂钩的吃砂量要合适。

挖砂造型的生产效率低,对工人的技术水平要求高,故只适用于单件、小批量生产。

5.一型多铸

为了充分利用砂箱的容积,将几个相同材质铸件的模样,放在一个砂箱内造型的方法,称为一型多铸。(https://www.daowen.com)

一型多铸造型能充分利用砂箱的有效面积,减少浇冒口金属的消耗,因而是一种较经济的造型方法。但要注意,应将合金种类相同、壁厚相近、大小和重量差距不大的铸件拼在一起,绝不能任意拼凑。

6.脱箱造型

脱箱造型是在可脱砂箱内造型,合型后、浇注前脱去砂箱的造型方法。对于湿型浇注和成批量生产的小型铸件,为了避免使用很多砂箱,常采用脱箱造型。

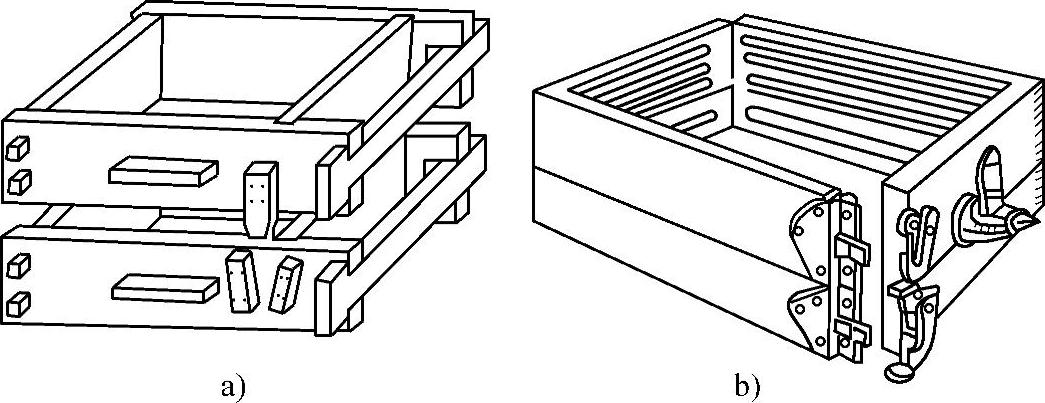

图5-6所示为可脱式砂箱的结构,砂箱四个角边中的两个对角边做成固定的,另两个角边中一个用铰链连接,另一个用搭钩连接,砂箱可以方便地开合,以便造型后脱箱。

图5-6 可脱式砂箱

a)用卡板固定可脱式砂箱 b)用搭钩固定可脱式砂箱

可脱式砂箱的上、下箱应成套制作,并设有定位装置。在下砂型舂好后,先将其运到浇注场地摆好,待将上将砂型舂好后再放到下砂型上,定好位后再拆卸砂箱。这样做可使砂型合型、定位一次完成,提高工作效率。但是,舂好砂的砂箱在搬运中,砂型可能会从砂箱中滑落,因此,常在砂箱内壁做出沟槽,以便支撑砂型。

脱箱后的一个个砂型要摆放整齐,相互间的间隙不要过大。为了防止金属液的压力将砂型胀坏,砂型之间的空隙可用型砂填实;或者在砂型外套上一个简单的套箱,当浇注压头高、抬型力大时,还要压上压铁,以防抬型跑火。

脱箱造型操作过程如图5-7所示。

7.叠箱造型

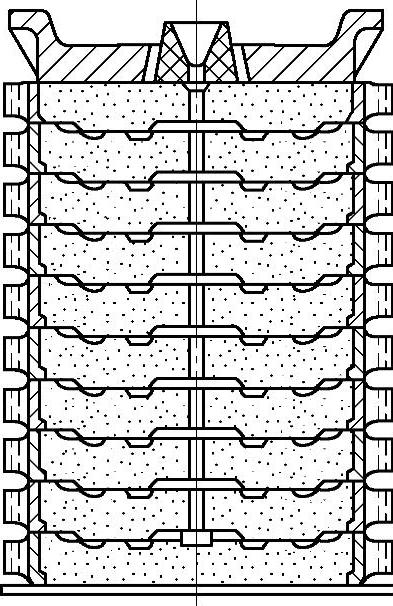

叠箱造型是将几个甚至十几个砂型重叠起来,采用共用直浇道浇注的造型方法。

叠箱造型分重叠式和阶梯式两种。图5-8所示是重叠式叠箱造型。其特点是:除去最上面和最下面两个砂型外,其余每个砂型的上、下两面都构成铸型的一部分,金属液则由一个共用的直浇道浇入,然后自下而上依次进入各个型腔中,从而加快了浇注过程,减少了浇道金属材料的消耗,提高了生产率及造型场地的利用率,节约了型砂。

图5-7 脱箱造型操作过程

a)制造下砂型 b)制造上砂型 c)提起上砂型 d)取出模板 e)合型 f)脱箱和套箱

叠箱造型多用于机器造型,一般设有专用的卡紧装置来紧固砂型,以防浇注时抬型跑火。

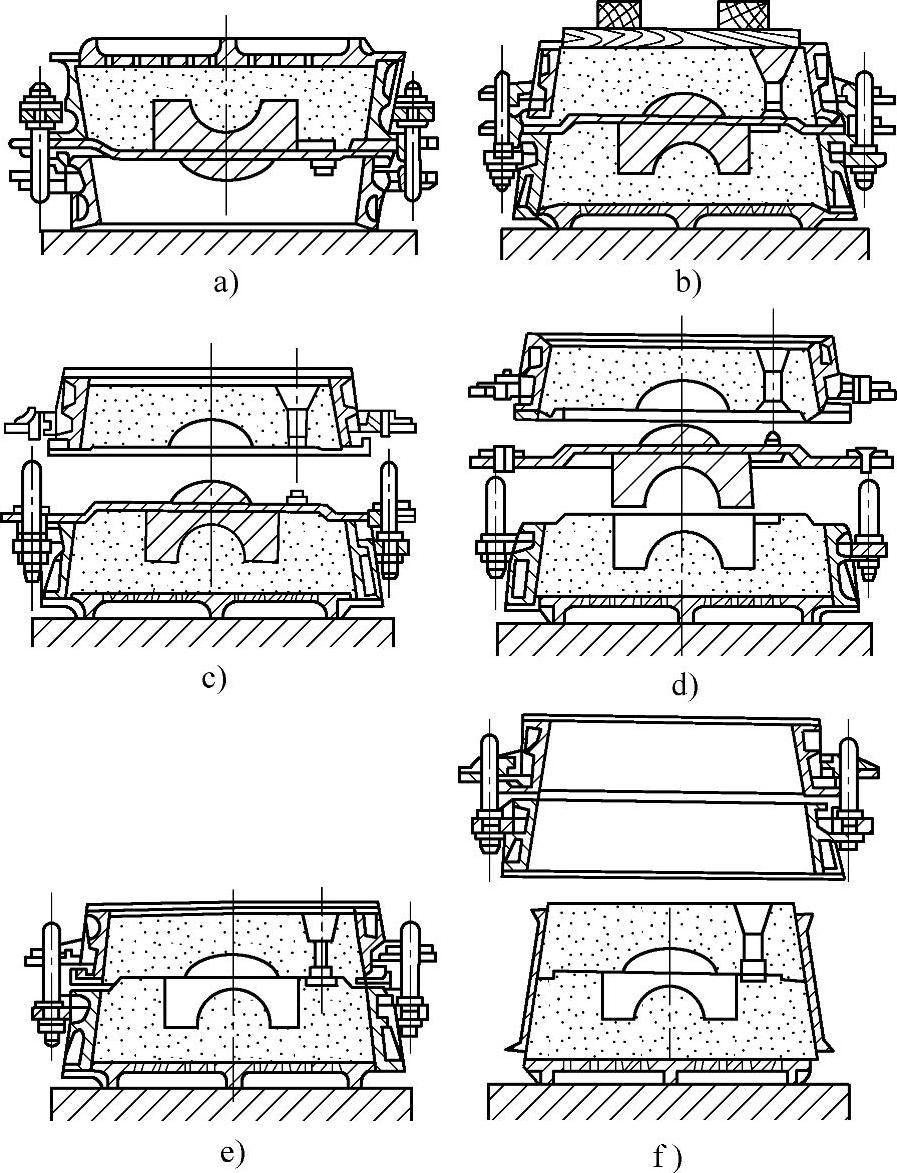

8.多箱造型

多箱造型是指用三个以上砂箱造型,解决砂型具有两个以上分型面或高大件的手工造型方法。有些铸件尺寸较大或形状较复杂,且两端的截面又大于中间部分的截面,为了便于起模,需开设两个或两个以上的分型面,因此,需要采用多箱造型。图5-9所示为三箱造型的操作过程。

多箱造型由于分型面多,操作复杂,生产效率低,铸件尺寸精度也难以保证,因此只适用于单件、小批量生产。

图5-8 叠箱造型

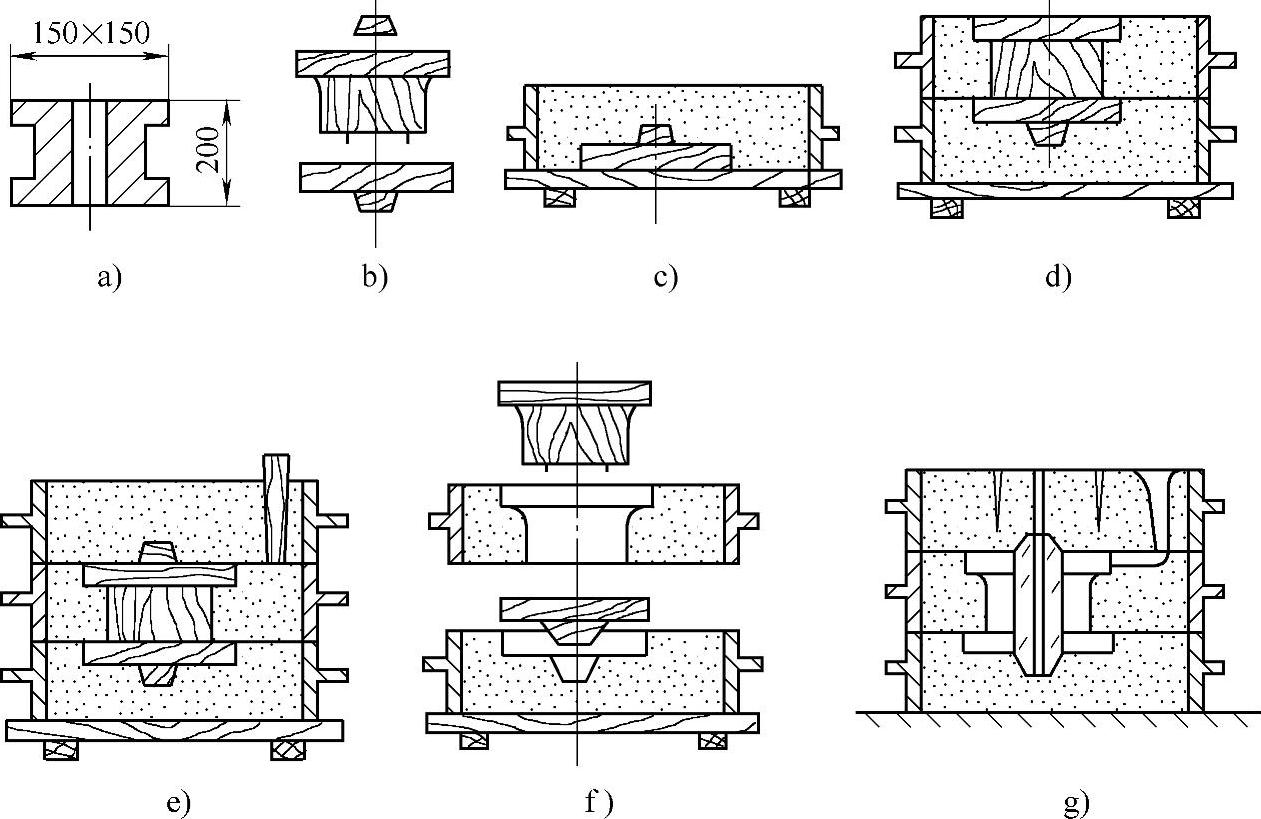

图5-9 三箱造型的操作过程

a)铸件 b)模样 c)造下砂型 d)造中砂型 e)造上砂型 f)开型起模 g)合型

以上简单介绍了砂箱造型的几种主要方法,其共同特点是:

1)便于舂砂、翻转、搬运。

2)可以采用不同的造型方法制造各种各样的铸件,适应性强。

3)合型后便于紧固,浇注时不会冲垮砂型。

4)制造砂箱要消耗原材料,并且要有一定的制造周期。

5)需占据很大的堆放场地,浇注时不太安全等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。