1.对砂型紧实度的工艺要求

型砂紧实后的压缩程度称为紧实度。其可用密度(g/cm3)或砂型硬度表示。

几种常见的型砂用密度表示紧实度的数值为:十分松散的型砂,紧实度为0.6~1.0g/cm3;从砂斗填到砂箱的松散砂,紧实度为1.2~1.3g/cm3;一般紧实的型砂,紧实度为1.55~1.7g/cm3;高压紧实后的型砂,紧实度为1.6~1.8g/cm3;非常紧密的型砂,紧实度为1.8~1.9g/cm3。

确定一个砂型的平均紧实度是比较容易的,只要知道砂型总的重量和体积就可以算出。但在实际生产中,砂型各处的紧实度是不同的,因此需要测量砂型内部各点的紧实度。其方法是:用一种钢套管或特制的钻头把被测部分的型砂取出来,称重并计算其体积。这种方法相当麻烦,并且不准确,往往还要破坏砂型。

在实际生产中,通常采用砂型硬度计测量砂型的表面硬度,从而确定砂型的紧实度。一般紧实后的砂型表面硬度为60~80单位,高压造型可达90单位以上。使用硬度计测量砂型的紧实度非常方便,并不会破坏型腔,但不能测量砂型内部的紧实度。

通常情况下,砂型的密度越大,其表面硬度也就越高,但两者并不成简单的比例关系。对于不同的砂型,如型砂的粘土含量、水分或其他附加物含量不同时,两者的关系也就不一样。

砂型经过紧实后应具有一定的强度。对紧实后的砂型最低的要求是能经受住搬运或翻转过程中的振动而不塌落;浇注时能抵抗住金属液的压力,减小型壁移动,以保证铸件的尺寸精度,并获得低的表面粗糙度值。但是,紧实度过高的砂型,透气性差,容易引起气孔、夹砂等缺陷。因此,砂型的紧实度应控制在一定的范围内。

2.粘土砂机器造型时紧实型砂的方法

(1)压实法 通过液压、机械或气压作用于压板、柔性膜或组合压头,使砂箱内的型砂紧实的过程称为压实。

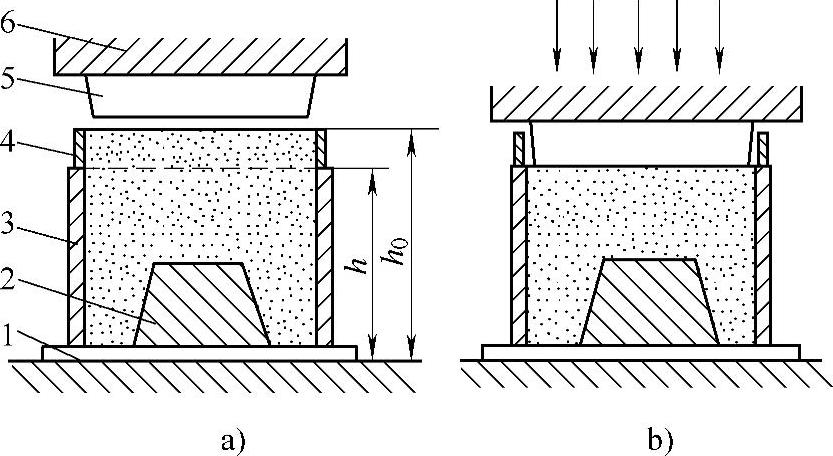

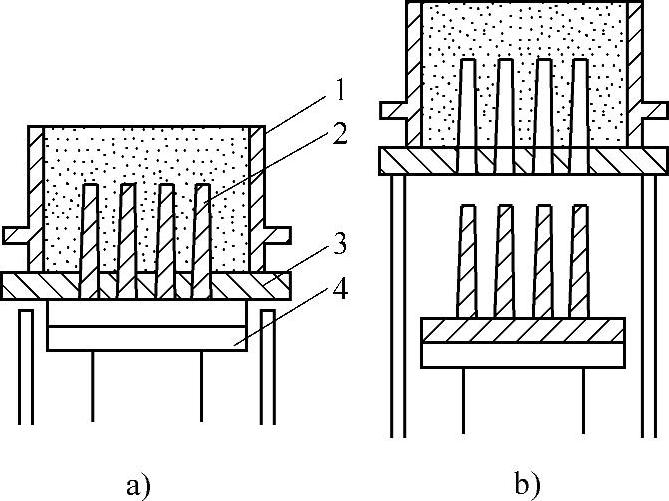

平板压实法造型时,将压板压入辅助框中,随着砂柱高度的降低,型砂逐渐紧实,如图4-1所示。辅助框用于补偿压实过程中砂柱受压缩的高度。辅助框的高度由型砂的紧实度和砂箱的高度确定。

图4-1 平板压实造型

a)加压前 b)加压后

1—工作台 2—模样 3—砂箱 4—辅助框 5—压板 6—压板架

平板压实法主要在砂箱高度不超过150mm,而且深凹比比较小,模样顶上的砂柱较高的情况下使用。若砂箱比较高,或者模样很复杂,则必须采用其他紧实方法,或者加以一定的辅助措施,使紧实度不足的地方得到必要的紧实。因此,平板压实法的使用范围十分有限。但是平板压实法动作简捷,生产率高,造型机的结构简单,无噪声,所以仍被广泛采用。

当平板压实法不能满足砂型紧实度的要求时,可采用以下方式提高砂型紧实度:

1)高压造型。提高压实比压,不但可以提高砂型的紧实度,而且可以使砂型内的紧实度更均匀,砂型深凹部和侧壁的紧实度也得到提高。但比压过大会使型砂的透气性降低,铸件容易产生气孔、粘砂等缺陷,同时起模时易损坏砂型。因此,高压造型的比压通常为0.7~1.5MPa。

2)使紧实度均匀化的方法。高压造型虽然在一定程度上能使紧实度均匀化,然而对于较复杂的模样还是不能获得紧实度均匀的砂型,因此,常采用以下方法使砂型的紧实度均匀化:

①减小压缩比的差别:应用成形压板、多触头压头、压膜、模样退缩装置等。

②模板加压与对压法:把压板加压与模板加压结合起来,得到两面紧实度都较高的砂型,称为对压法。

③提高压前的型砂紧实度:采用压前预实型砂的方法;控制型砂中水分的含量;提高填砂紧实度,可提高压前的型砂紧实度。

④微震:在压实的同时进行微震。

⑤多次加压和顺序加压:对于特别高的模样,可以采用多次加压、多次填砂的方法,使深凹部位的型砂得到补充紧实,达到紧实度均匀化的目的。

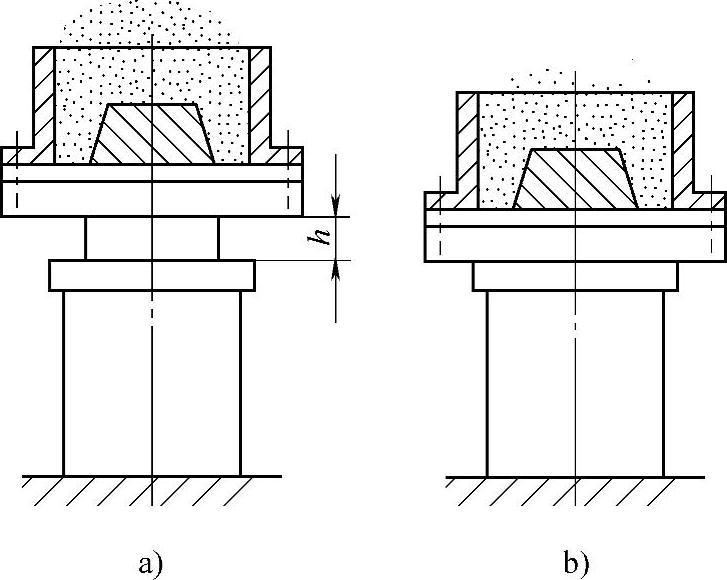

(2)震实法 在低频率和高振幅运动中,下落冲程撞击使型砂因惯性获得紧实的过程称为震实,如图4-2所示。

震实后,砂箱顶部的型砂没有得到紧实,因此必须进行补充紧实。

震实法与压实法相反,其紧实度分布以靠近模板的一面为最高,所以适用于制作模样较高的砂型。

震实造型需要多次撞击,生产率低,噪声大,特别是震击力直接作用在机器的基础上,震动很大,甚至引起厂房与其他设备的震动,所以使用范围很小,并逐渐被淘汰。

图4-2 震实法

a)工作台举起 b)下落震击

(3)射砂紧实法 利用压缩空气将型砂以很高的速度射入砂箱(或芯盒)而使砂型得到紧实的方法称为射砂紧实法。

射砂所得的紧实度一般较均匀,而且射砂过程很快,所需时间不到1s,射砂既是填砂过程又是紧实过程,是一种高效率的生产方法,普遍应用于制芯。(https://www.daowen.com)

射砂紧实法的主要缺点是,所得到的紧实度不够高。对于尚需固化的砂芯来说,射砂紧实法所得紧实度能满足要求,但是对于湿砂芯和造型来说则还不足,因此,常将射砂紧实法与压实法结合起来,得到具有一定紧实度的砂型。许多造型机常用射砂方法,如垂直分型无箱射压造型机及水平分型脱箱射压造型机等。

(4)抛砂紧实法 利用离心力抛出型砂,使型砂在惯性力下完成填砂和紧实的造型方法称为抛砂紧实造型。其适宜于制造较大的砂型。

(5)其他紧实型砂的方法 常见的紧实型砂的方法还有挤压法、滚压法、气鼓法和辊压法等。

3.机器造型起模方法

起模是造型机上的一个主要工序,其方式主要可以分成两种:顶箱起模和翻转起模。起模时要求动作平稳,没有冲击,特别是在模样与砂型相脱离的一瞬间,要求速度缓慢,所以造型机上的起模机构绝大多数采用液压或气压传动,起模过程中速度可以调节。

(1)顶箱起模 顶箱起模的特点是:在不翻转砂箱的情况下,将模样自砂型中起出。顶箱起模可分为顶杆法和托箱法。

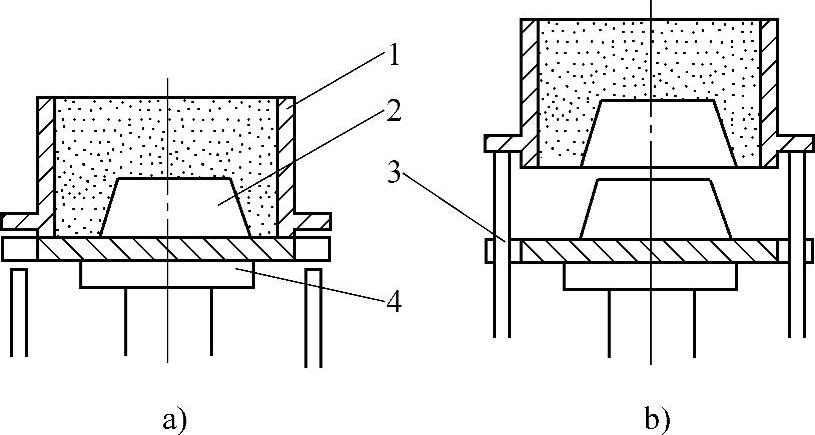

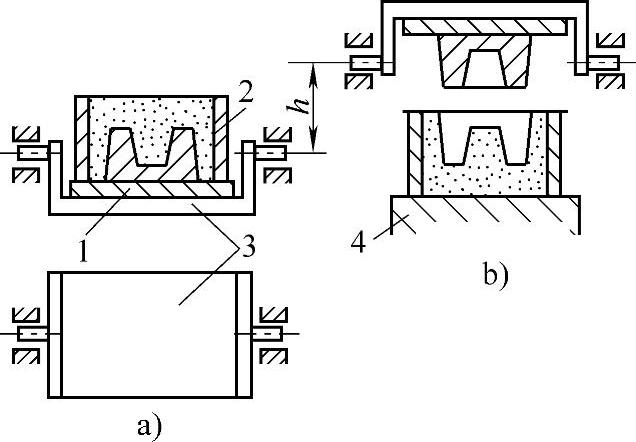

1)顶杆法。顶杆法是指造型完毕后,造型机的四个顶杆向上运动,顶着砂箱的四个角垂直上升与模板分离的起模方法,如图4-3所示。

图4-3 顶杆法起模

a)造型 b)起模

1—砂箱 2—模板 3—顶杆 4—造型机工作台

为了保证将砂箱平稳顶起,必须使四根顶杆的上下运动完全同步,所以顶杆都装在一个顶杆架上,随着顶杆气缸一起上下运动。

2)托箱法。起模时砂箱被托住不动,而模样下降,这种起模方式称为托箱法,如图4-4所示。

图4-4 托箱法起模

a)造型 b)起模

1—压台 2—砂型 3—模样 4—边辊道 5—压实机构

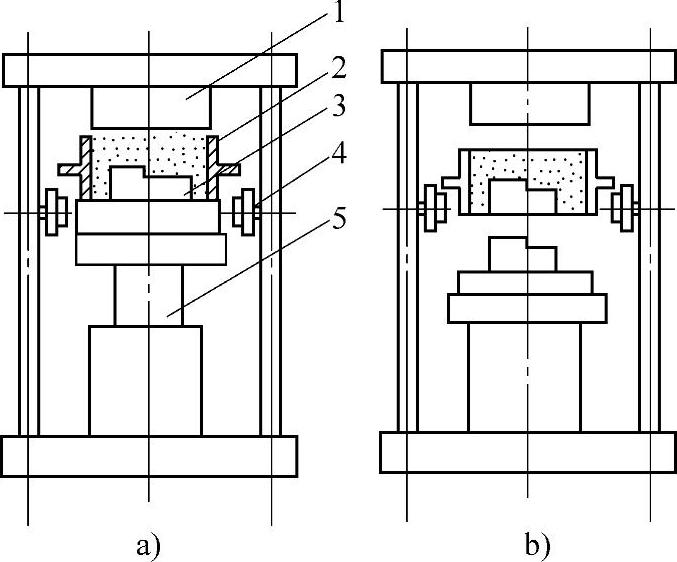

顶箱起模时,砂型下面没有物体托住,型腔容易损坏,所以顶箱起模多用于形状简单、高度较小的模样造型。为了避免这一缺点,对于较复杂或高度较大的模样,可以采用一种漏板,在起模时沿着模样四周把砂型支撑住,称为漏模法,如图4-5所示。

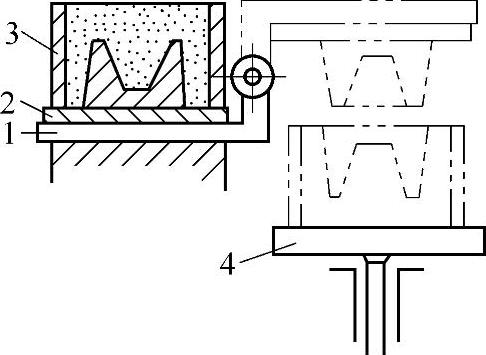

(2)翻转起模 起模前,把砂箱连同模板一起翻转180°,用接箱台把砂箱接住,然后接箱台连同砂箱一起下降实现起模,这种起模方法称为翻转起模。按其结构分为转台法和翻台法两种,如图4-6和图4-7所示。

图4-5 漏模法起模

a)造型 b)起模

1—砂箱 2—模样 3—漏板 4—工作台

图4-6 转台起模

a)造型 b)起模

1—模板 2—砂箱 3—转台 4—接箱台

图4-7 翻台起模

1—翻台 2—模板 3—砂箱 4—接箱台

翻转起模法起模时由于型面向上,对于复杂的模样,特别是有较大的悬吊砂胎的砂型,可以避免断裂及掉砂。但其生产率较低,而且要求机器的结构也较复杂,所以只有在工艺上必要时才采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。