热处理是对金属材料在固态状态下进行加热和冷却,使其内部组织结构发生变化,以提高和改善其使用性能的工艺操作。

热处理时,金属材料在加热和保温过程中内部组织发生变化,转变成高温组织状态;冷却时,可将高温组织状态保留下来或转变成另一种组织结构,其性能也将随之改变。因此,采用不同的加热和冷却方法,可获得不同的组织结构和性能。常用的热处理方法有退火、正火、淬火、回火及化学热处理等。

1.热处理的基本原理

钢铁材料是工业中应用范围最广的合金,它们都是以铁和碳为基本组元的复杂合金。而铁碳相图是研究铁碳合金的基本工具。

铁碳相图表明平衡条件下任一铁碳合金的成分、温度与组织之间的关系,从而可以推断性能与成分或温度的关系。铁碳相图是研究钢铁的成分、组织和性能之间关系的理论基础,也是制订各种热加工工艺的依据。

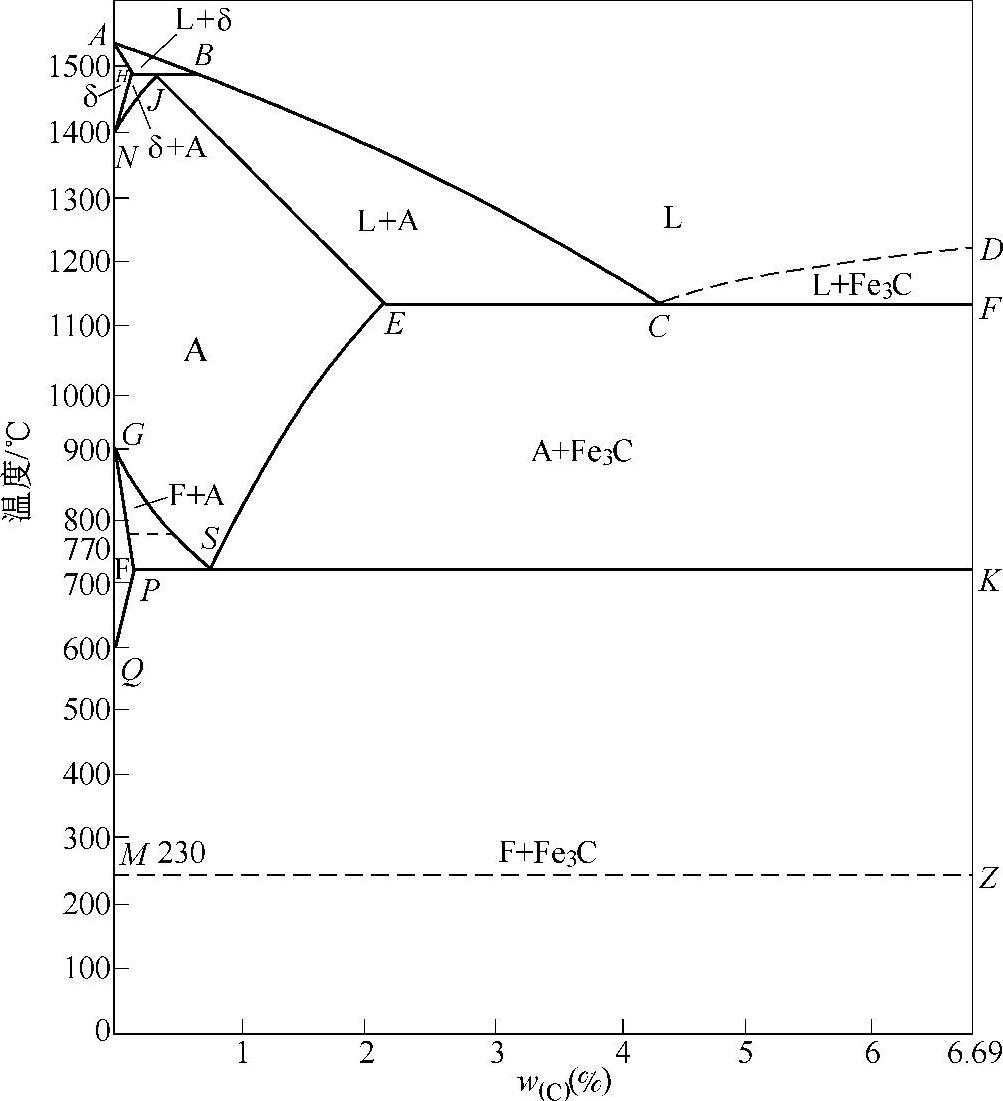

图2-75为铁碳相图,纵坐标表示温度,横坐标表示成分。

(1)主要相存在区域、线和点的含义:

1)铁素体:存在于图中GPQ线的左方,是碳溶于α-Fe中的固溶体,碳的溶解量很小,在727℃时达到最大值,其质量分数为0.0218%,常温时质量分数为0.006%。

2)奥氏体:存在于图中GSEJN区域,是碳溶于γ-Fe中的固溶体,碳的溶解量随温度升高而增多,至1148℃时达到最大值,其质量分数为2.11%。

3)渗碳体(Fe3C):由垂线DN表示,是碳的质量分数为6.67%的铁碳化合物。

4)液相(L):温度高于ABCD线的部分,所有铁碳合金均处于熔化状态。

图2-75 铁碳相图

5)A0线:即MZ线,230℃,为渗碳体磁性转变线,高于此温度,其磁性消失。

6)A1线:即PS线,727℃,为共析转变线。冷却到此温度时,奥氏体同时转变为铁素体和渗碳体,组成珠光体;加热到此温度时,珠光体转变为奥氏体。共析成分碳的质量分数为0.8%,S点为共析点。

7)A2线:GSP区内短水平虚线,770℃,为铁素体磁性转变温度线,高于此温度,铁素体磁性消失。

8)A3线:即GS线,727~910℃,为铁素体与奥氏体的转变温度线,加热到A1线时铁素体开始转变为奥氏体,加热到A3线时铁素体全部转变为奥氏体,冷却到A3线时奥氏体开始析出铁素体。

9)Acm线:即ES线,727~1148℃,为碳在奥氏体中的溶解度线。加热到此线以上,钢中的渗碳体完全溶解于奥氏体;冷却到此线以下,奥氏体就要析出过饱和的碳,形成渗碳体。

10)共晶线:即EF线,1148℃,液相铁碳合金冷却到此温度线时,同时转变为奥氏体和渗碳体,组成共晶组织莱氏体。C为共晶点,碳的质量分数为4.3%。

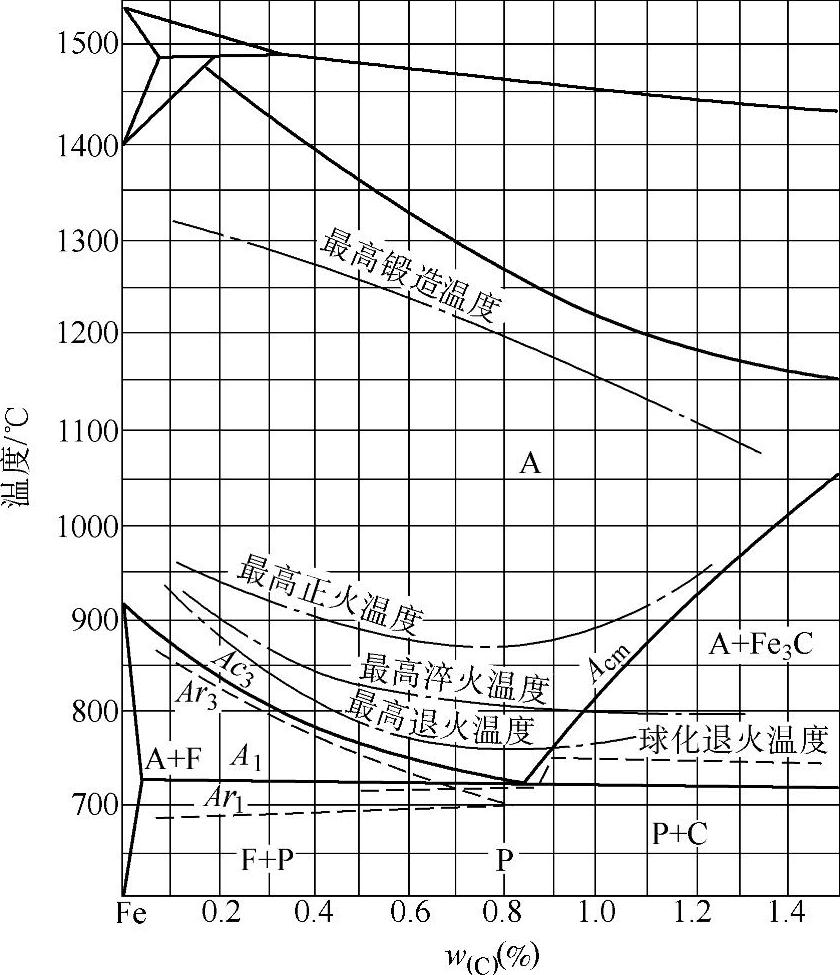

铁碳相图是制订热处理工艺的主要依据之一,常利用它来粗略地确定各种含碳量的碳素钢和低合金钢的热处理温度范围。但是,铁碳相图是在极缓慢加热和冷却的条件下得到的,它只表示在平衡状态下成分、温度和相的关系。实际上,加热速度和冷却速度对相变温度、组织成分和组织形态有很大的影响。加热速度大,会使相变温度升高;冷却速度增大,则相变温度下降。各种热处理工艺的加热温度范围与铁碳相图的关系如图2-76所示。

图2-76 铁碳相图与热处理工艺加热温度的关系

铁碳相图中的相变温度是平衡相变温度。加热时的实际相变温度必定高于平衡相变温度,其差值为过热度;冷却时的实际相变温度必定低于平衡相变温度,其差值为过冷度。

(2)铁碳相图中有关相及其性能

1)铁素体:碳在α-Fe中形成的固溶体,符号用F表示。其强度和硬度较低,而塑性和韧性好。碳溶于δ-Fe形成的固溶体叫δ的固溶体,以δ表示,也是铁素体。

2)奥氏体:碳在γ-Fe中形成的固溶体,用A表示。其硬度一般为170~220HBW,断后伸长率为40%~50%,因此奥氏体是一个硬度较低而塑性较高的相。

3)渗碳体:铁与碳的化合物(Fe3C)。其熔点为1227℃,硬度高(800HBW),脆性大,塑性较低。

4)珠光体:在铁素体的基体上分布着硬脆的渗碳体,形成的这种组织称为珠光体。其抗拉强度约为750MPa,布氏硬度约为240HBW,断后伸长率约为10%,断面收缩率为12%~15%。因此珠光体是一种具有较高硬度、强度和韧性的组织,用符号P表示。根据渗碳体的存在形式,珠光体又分为片状珠光体和粒状珠光体。含碳量相同的钢材,粒状珠光体比片状珠光体的硬度和强度低一些。在相同硬度的情况下,粒状珠光体的屈服强度、塑性、韧性都比片状珠光体优越。

5)贝氏体:当奥氏体过冷到550℃左右至马氏体转变开始温度(Ms)的温度范围时,其转变形成的组织称为贝氏体。贝氏体可分为上贝氏体和下贝氏体。上贝氏体是过冷奥氏体在550~350℃温度范围内转变成的,下贝氏体是过冷奥氏体在350℃左右至马氏体转变开始温度(Ms)的温度范围内转变成的。两者性能差别很大,上贝氏体的强度大、脆性大,下贝氏体的强度和韧性都比较高。

6)马氏体:奥氏体以大于临界的冷却速度冷却,并过冷到Ms点以下时,可转变为马氏体。马氏体具有很高的强度,但脆性很大。

各种组织都具有不同的性能和特点。机器零件或工具究竟采用哪一种热处理工艺将视其工作环境和要求来确定。

2.钢的热处理

(1)退火 将钢件加热到一定的温度,保温后再缓慢冷却的热处理工艺称为退火。退火常作为预备热处理,在零件制造工艺中进行,为下一道加工工序作准备。

退火的主要目的是:

1)降低钢的硬度,改善其可加工性能,恢复塑性变形能力。

2)均匀钢的组织和化学成分,细化晶粒。

3)消除钢中的残留应力,稳定组织,防止变形。

4)驱除存在于钢内的氢气,防止白点,消除氢脆性。

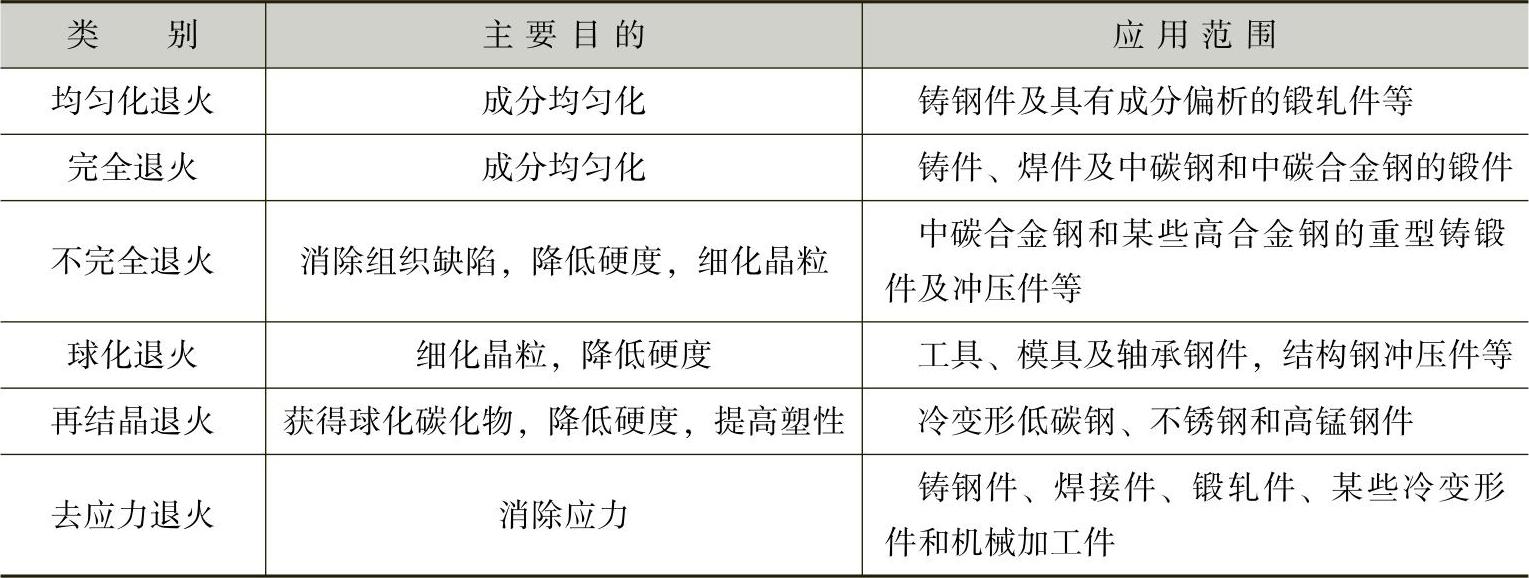

常见的退火种类及其应用范围见表2-2。

表2-2 常见的退火种类及其应用范围

(2)正火 工件加热奥氏体化后在空气中冷却的热处理工艺称为正火。正火的作用与退火相似,但正火是在炉外冷却,不占用设备,生产率高,所以低碳钢常用正火来代替退火处理。但是,随着钢中含碳量的增加,用这两种方法处理后的强度和硬度差别变大。正火后的强度和硬度较退火后的高一些。

退火及正火的常见缺陷有:

1)硬度偏高。冷却速度太快或等温时间不足引起硬度偏高。对已产生硬度偏高的铸钢件,可重新进行退火。

2)球化不良。加热温度过高或保温时间过长、冷却速度太慢都有可能造成球化不良。对已产生球化不良的钢件,可重新进行球化退火处理。

3)细晶粒断口。若加热温度偏低或保温时间不足,则被冷加工破坏的晶粒不能全部再结晶,造成细晶粒断口。这种组织塑性低,无法继续进行冷变形加工。

4)粗晶粒断口。若加热温度过高或高温保温时间太长,则会造成粗晶粒断口。这种组织的力学性能很差,特别是冲击韧度很低。对已产生粗晶粒断口的零件,可重新进行处理。

5)魏氏组织。魏氏组织是铁素体或渗碳体呈针状分布于晶界或晶粒中的组织状态。它使钢的冲击韧度降低,其形成主要与钢的含碳量、奥氏体晶粒度、加热温度和冷却速度有关。若钢件已产生魏氏组织,则可按正确工艺重新进行处理。

6)弯曲变形。钢件装炉不当时,受其他工件的压力或自身重力作用,会产生较大的弯曲变形。

(3)淬火 工件加热奥氏体化后以适当方式冷却获得马氏体或(和)贝氏体组织的热处理工艺称为淬火。最常见的淬火工艺有水冷淬火、油冷淬火、空冷淬火等。

淬火的主要目的是:

1)提高零件的硬度和耐磨性。

2)配合回火工序使零件获得所需的综合力学性能。

3)改善特殊性能钢的某些物理化学性能。

(4)回火 工件淬硬后加热到Ac1以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺称为回火。

回火的目的是:减少或消除应力,提高零件韧性;获得零件所需要的综合力学性能;稳定组织,使残留奥氏体转变或稳定化。

回火按温度可分为三类:(www.daowen.com)

1)低温回火(<250℃):主要用于刀具、轴承和冷变形模具。低温回火可使工件保持高硬度、高强度和高的耐磨性,并具有一定的韧性,应力得到部分消除。

2)中温回火(400~500℃):主要用于弹簧钢,以提高其弹性和消除应力。经此温度回火后,一般钢的马氏体完全分解为针状铁素体,所析出的渗碳体以高度弥散的细小粒状物存在,起着强化铁素体的作用。这种组织称为回火托氏体,具有很高的弹性极限和较高的疲劳强度。

3)高温回火(>500℃):主要用于要求具有良好强度和韧性的机械零件。经此温度回火的组织称为回火索氏体。其渗碳体已发生显著的聚集球化,但仍以弥散状态分布,起强化铁素体的作用,应力基本消除,塑性大大提高,获得合适的强度和韧性。淬火加高温回火处理称为调质处理。

(5)其他处理方法

1)时效处理。工件经过固溶处理或淬火后,在室温或高于室温的适当温度保温,以达到沉淀硬化的目的,称为时效处理。在室温下进行的时效处理称为自然时效,在高温下进行的时效处理称为人工时效。它可使零件的尺寸及性能发生微小变化,影响其使用性能。

自然时效十分缓慢,可达几年以上,因此常对零件进行人工时效处理,以加速其时效进程,稳定组织和性能。

对精度要求不高的零件,时效处理可与低温回火同时进行;高精度零件则常在低温回火后和粗车、精车或粗磨、精磨之间进行时效处理;对精度要求特别高的零件并且残留奥氏体较多时,应在淬火后先进行冷处理和低温回火,然后再进行时效处理。

2)冷处理。工件淬火冷却到室温后,继续在一般制冷设备或低温介质中冷却的工艺称为冷处理。冷处理多用于高精度的量具、滚动轴承及渗碳件等。冷处理的目的如下:

①提高钢的硬度和耐磨性。

②稳定零件尺寸,防止零件在保存和使用过程中发生变化。

③提高和稳定钢的磁性。

④渗碳体和碳素工具钢中的残留奥氏体在室温下容易稳定,因此,淬火后应迅速进行冷处理,然后再进行回火;形状复杂的高合金钢,由于淬透性好,残留奥氏体不稳定,一般应在淬火、回火后进行冷处理,然后再进行一次低温回火;对于高精度件(如标准量规等),为了保证组织和尺寸高度稳定,应采用淬火→冷处理→回火→冷处理→时效处理的工艺。

3)表面淬火。将工件的表面淬透到一定深度,而心部仍保持未淬火状态的一种局部淬火方法称为表面淬火。它是通过快速加热,使钢件表面层很快达到淬火温度,在热量来不及传到中心的情况下就立即迅速冷却的热处理工艺。

表面淬火的目的是获得高强度的表面层和有利的残留应力分布,以提高工件的耐磨性或疲劳强度。

4)回火脆性。工件在回火过程中韧性下降的现象称为回火脆性。回火一般使钢的韧性提高,但在250~400℃回火时,钢的冲击韧度反而明显下降,这一温度区的回火脆性称为第一类回火脆性。对含Mn、Ni、Cr、Si等元素的钢,还存在第二类回火脆性,即在450~650℃回火后缓慢冷却时,会出现一个低冲击韧度区。若回火后快冷,则这类回火脆性可以避免。

3.化学热处理

将工件置于适当的活性介质中加热、保温,使一种或几种元素渗入它的表层,以改变其化学成分、组织和性能的热处理工艺称为化学热处理。根据渗入的元素不同,化学热处理可分为渗碳、渗氮、碳氮共渗、渗铝、渗硼、渗硫等。

(1)渗碳 使碳渗入工件表层的处理方法。将工件和渗碳剂一起加热到Ac3以上温度,保温适当的时间,可得到一定厚度的渗碳层。根据所用渗碳剂的状态,渗碳可分为固体渗碳、液体渗碳和气体渗碳。

渗碳件一般用碳的质量分数为0.10%~0.25%的低碳钢制造。对强度要求较高的大件,采用碳的质量分数为0.25%~0.35%的碳素钢和合金钢制造。

(2)渗氮 使氮渗入工件表面的处理方法。渗氮可显著提高钢的表面硬度、耐磨性、疲劳强度、耐热性和耐蚀性等。由于渗氮时温度很低,渗氮后不再进行热处理,因此工件变形量很小,但工艺过程很长。渗氮种类很多,通常所说的渗氮是指在纯氨分解气氛中渗氮。

渗氮用钢应具备以下条件:应具有一定的含碳量,以保证必要的强度,并含有可形成氮化物的合金元素,特别是铝、铬和钼,从而可保证达到较高的表面硬度。除铝外,各种合金成分都将降低渗氮层的深度。

(3)碳氮共渗 在奥氏体状态下同时将碳、氮渗入工件表层,并以渗碳为主的化学热处理工艺。根据操作温度,碳氮共渗可分为高温(900~950℃)碳氮共渗、中温(750~870℃)碳氮共渗和低温(500~600℃)碳氮共渗;根据渗剂状态,碳氮共渗分为固体碳氮共渗、液体碳氮共渗和气体碳氮共渗。高温碳氮共渗时氮渗入量极少,实际上是渗碳。低温碳氮共渗时碳渗入量较小,主要是渗氮,俗称软氮化。

与渗碳相比,碳氮共渗可在较低温度下进行,便于直接淬火,工件不易变形开裂,渗层具有较高的耐磨性和疲劳强度;与渗氮相比,碳氮共渗时元素渗入速度大,渗层深,脆性低,具有较高的抗压强度。液体碳氮共渗的主要缺点是毒性较大,特别是一些采用氰盐的液体碳氮共渗。目前广泛采用的是中温碳氮共渗和气体软氮化。

(4)渗硼 将硼渗入工件表层的化学热处理工艺。渗硼可显著提高工件的表面硬度和耐磨性,渗层具有良好的耐热性和耐蚀性。其多用于模具、叶片,以及化工、石油、采煤工业的耐磨、耐蚀零件。其缺点是:操作温度较高,工件易变形,处理后研磨加工困难。渗硼分为固体渗硼、液体渗硼、电解渗硼和膏剂渗硼等方法。

(5)渗铝 将铝渗入工件表层的化学热处理工艺。渗铝可提高钢的高温抗氧化性和对酸类和硫化氢等的耐蚀性。渗铝有固体渗铝、液体渗铝、气体渗铝、喷镀渗铝等方法。

(6)渗硫 将硫渗入工件表层的化学热处理工艺。钢铁表面渗硫可显著改善抗咬合性能,减轻擦伤,提高耐磨性。由于渗硫时的温度较低,因此其可用于各种处理状态的钢铁零件。

渗硫有固体、液体、气体、电解和真空蒸发等方法,根据温度的不同可分为高温(400~950℃)渗硫、中温(500~600℃)渗硫和低温(<250℃)渗硫,其中以中温液体渗硫和低温电解渗硫方法比较成熟。

4.铸铁热处理

在铁碳合金中,铸铁是碳的质量分数为2.11%~6.67%的合金。在钢(碳的质量分数为0.0218%~2.11%)中,碳以化合物或溶解状态存在,称为结合碳;在铸铁中,碳除了以结合状态存在外,还以石墨状态存在,称为游离碳。通常根据碳的结合方式,将铸铁分为白口铸铁、灰铸铁、球墨铸铁和可锻铸铁。

除白口铸铁外,其他铸铁都可视为存在许多孔洞和裂纹的钢,因此其抗拉强度、韧性等力学性能都低于钢,而且与石墨存在形式和基体组织状态有关。球墨铸铁中的石墨近似球状,应力小,故抗拉强度和冲击韧度都比灰铸铁好。石墨可使铸铁具有较好的耐磨性、可加工性和减振性,适用于制作机座、气缸、衬套、活塞及曲轴等件。

白口铸铁中存在着大量自由渗碳体和部分共晶组织,硬且脆,难以加工,应用较少。

因为一般铸铁由钢的基体和游离石墨组成,所以前面介绍的钢的各种热处理均适用于铸铁。其作用主要是改善基体的组织性能,原理也与一般钢的热处理相似。

(1)铸铁热处理的特点

1)普通铸铁中含有大量游离石墨,易引起应力集中,且使铸铁导热性不良,因此,热处理时,一般采用较小的加热、冷却速度以及较长的保温时间。

2)铸铁件由于形状、各部位尺寸不同,组织状态存在很大的差别,因此难以使工件各部分获得均匀的热处理效果。

3)白口铸铁及一般铸铁薄壁快冷处,存在大量自由渗碳体和部分共晶组织,使铸件硬且脆,适用性小,常需进行可锻化退火和软化退火。

4)一般铸铁件在加热时,其中的游离碳可部分溶入奥氏体中,使基体含碳量增加,冷却后可获得不同的组织和性能。

5)铸铁件含有相当多的硅及各种杂质,其相变温度和共析成分与一般钢不同,所以热处理的加热温度与钢有很大差别。

(2)铸铁常用的热处理方法及其作用

1)退火:分为去应力退火和软化退火

①去应力退火。铸铁件常存在很大的应力,可使铸件变形甚至开裂。因此,铸铁件在铸造后应迅速进行去应力退火,特别是对形状复杂、截面尺寸相差悬殊的铸件以及薄壁件、大件等。

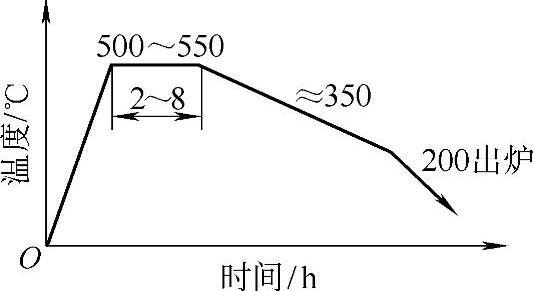

去应力退火多用于灰铸铁和球墨铸铁件,有时也用于合金白口铸铁件。一般灰铸铁件去应力退火工艺如图2-77所示。加热温度一般为500~550℃,温度越高,应力消除得越快,但超过550℃时,一般铸铁件即会发生渗碳体石墨化和球状化,使硬度、强度下降,特别是在硅和碳含量较高的情况下。

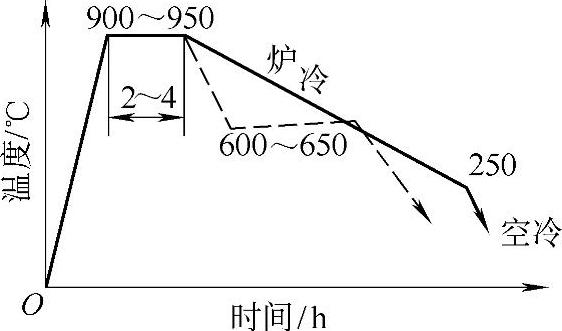

②软化退火。铸铁件在凝固过程中,其表面和薄壁处冷却较快,为消除白口组织层,通常进行软化退火,其工艺如图2-78所示。将铸铁件加热到900~950℃,保温2~4h,然后炉冷到250~300℃出炉,也可先冷到600~650℃进行等温退火。

图2-77 灰铸铁件去应力退火工艺

图2-78 铸铁软化退火工艺

铸铁件在高温下和随炉冷却过程中,组织最后转变为石墨和铁素体,使硬度显著下降。

2)正火。正火对铸铁件的主要作用与钢相似,可消除应力,细化晶粒,改善组织和力学性能。正火可使铁素体基体的铸铁件提高强度、硬度和耐磨性;使珠光体基体的铸铁件降低硬度;对具有白口层的铸铁件则起软化退火作用,可减少结合碳含量而软化工件,但其硬度仍较软化退火件高。

铸铁件正火的操作过程和工艺参数与软化退火相近,只是在加热保温完毕后在空气中冷却,其冷却速度较大。

3)淬火和回火。一般铸铁件进行淬火、回火,可强化基体组织而不影响游离石墨的形态,特别是对铁素体基体的铸铁件强化效果显著。由于游离石墨的存在,淬火主要提高铸铁件的硬度和耐磨性,但强度提高不大,且容易淬裂,因此淬火、回火对一般铸铁件应用较少,主要用于球墨铸铁。

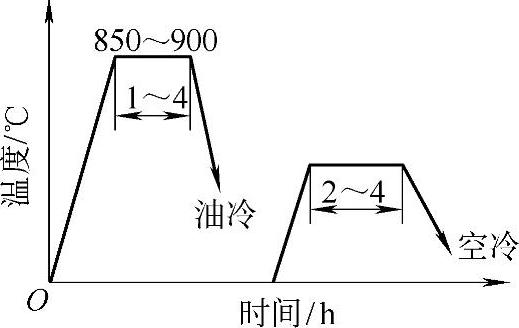

铸铁淬火、回火工艺如图2-79所示。铸铁件淬火后应及时回火。根据不同的性能要求,回火温度可分为低温(140~250℃)回火、中温(350~500℃)回火和高温(500~600℃)回火,回火时间一般为2~3h。球墨铸铁高温回火后不可炉冷,因为缓慢冷却会使其冲击韧度急剧下降。

图2-79 铸铁淬火、回火工艺

4)可锻化退火。可锻化退火是使白口铸铁中的渗碳体分解出絮状游离石墨的退火过程,能将白口铸铁转变成可锻铸铁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。