◇学习目标◇

1.能对主轴径向跳动进行检测。

2.能对主轴轴向窜动进行检测。

3.能对主轴精度修复调整。

4.量、检、工具的使用方法。

◇学习过程◇

一、学习准备

车床说明书、检测用工、量具及设备。

二、引导问题

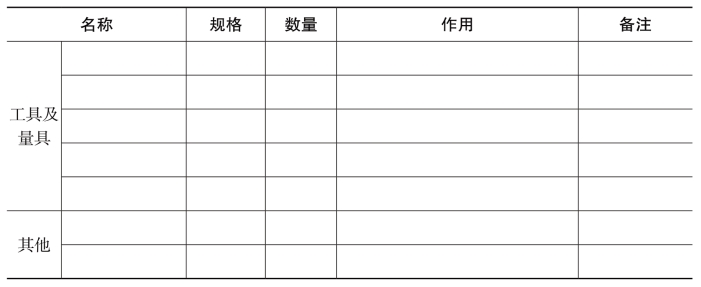

1.确定工具和量具

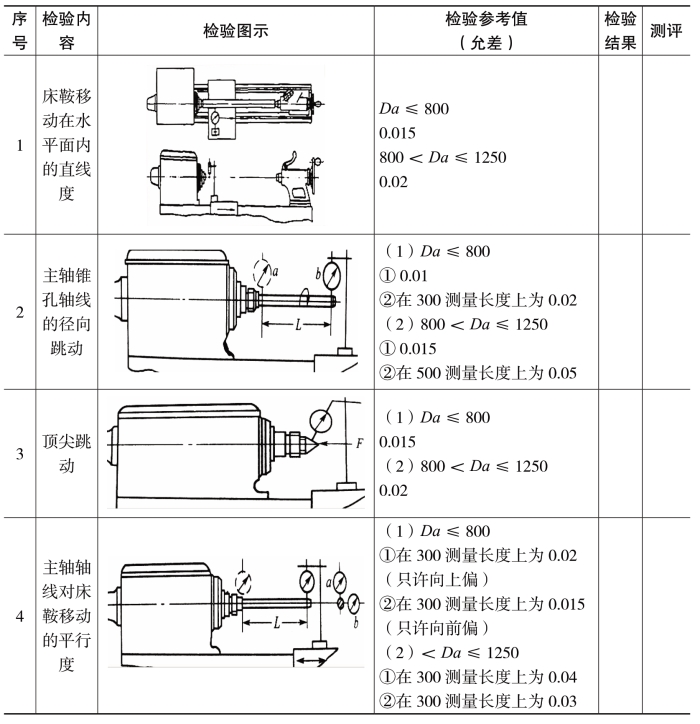

2.画出床鞍移动在水平面内的直线度检测示意图,并简述测量过程。

3.画出主轴锥孔轴线的径向跳动示意图,并简述测量过程。

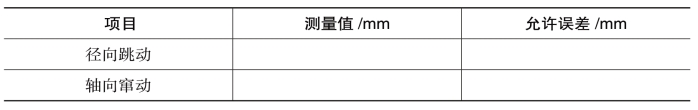

4.记录径向跳动、轴向窜动的误差值。

5.画出顶尖跳动的测量示意图,并简述测量过程。

6.完成下列车床精度检测项目。

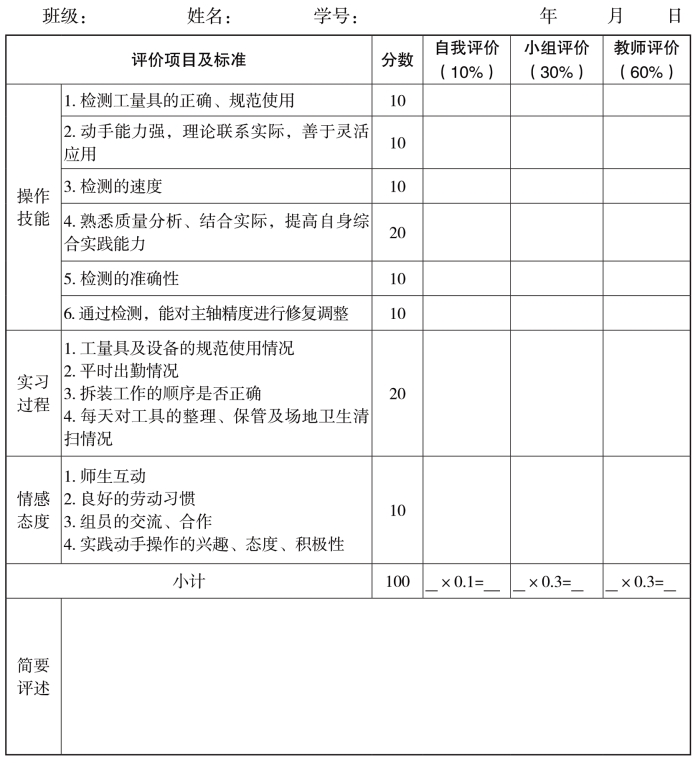

◇评价与分析◇

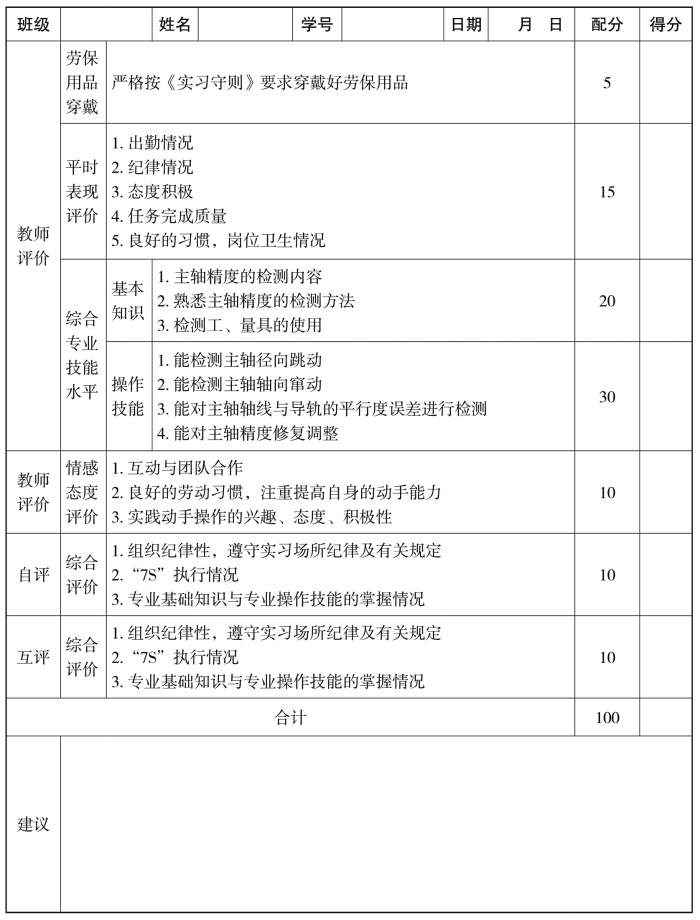

活动过程评价表

等级评定:A:优(10) B:好(8) C:一般(6) D:有待提高(4)。

任课教师签字:______________________

活动过程教师评价量表

◇知识链接◇

一、CA6140普通车床简介

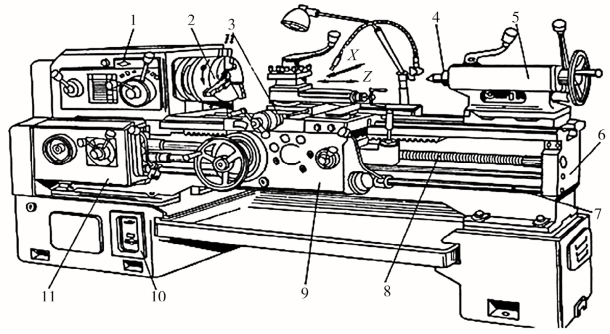

普通车床在金属切削加工中是应用比较广泛的机床,在一般的机器制造业中,车床在金属切削机床中所占的占比比较大,约占金属切削机床的20%~30%,其中CA6140型普通车床是我国自行设计的质量较好的普通车床。它的传动和结构也是比较典型的。其外形如图2-6-1所示,由主轴箱、进给箱、溜板箱、挂轮箱、刀架部件、尾座床身床脚、冷却、照明等部分组成。

图2-6-1 CA6140型卧式车床

1—主轴箱;2—卡盘;3—溜板;4—顶尖;5—尾座;6—床身 7—操纵杆;8—丝杆;9—溜板箱;10—床脚;11—进给箱

二、CA6140普通车床结构简介

(1)主轴变速箱(又称床头箱):主要用来支承主轴并传动主轴,是主运动的变速结构。

(2)刀架部件(溜板部件):用于装夹车刀,并使其做纵向、横向或斜向运动。由大拖板、中拖板、小拖板刀架组成。

(3)尾座:可以支承较长工件的一端,还可以进行孔加工。

(4)进给箱(又称走刀箱):是进给系统的变速机构,主要功用是改变被加工螺纹的螺距或机动进给的进给量。

(5)挂轮箱(又称交换齿轮箱):是把主轴的旋转运动传给进给箱的过度部件。其调换箱内齿轮可改变所车螺纹的种类。

(6)溜板箱:它靠光杆、丝杆与进给箱相连,把进给箱传来的运动传给刀架,使刀架实现纵向进给、横向进给、快速移动或车削螺纹。

(7)床身、床脚:是车床的基本支承件和构成整个机床的基础。

三、CA6140机床的主要技术性能

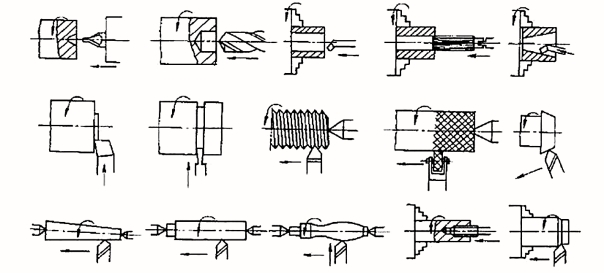

图2-6-2 CA6140机床的主要性能

床身上最大工件回转直径:D=400 mm;

最大工件长度:750 mm,1000 mm,1500 mm,2000 mm;

最大车削长度:650 mm,900 mm,1400 mm,1900 mm;

刀架上最大工件回转直径:D=210 mm;

主轴中心至床身平面导轨距离(中心高):H=205 mm;

主轴内孔直径:48 mm;

主轴孔前端锥度:莫氏6号;

主轴转速:正转Z=24级,n=10~1400 r/min;

反转Z′=12级,n′=14~1580 r/min;

进给量:纵向及横向各64级;

纵向进给量:f纵=0.028~6.33 mm/r;

横向进给量:f横=0.5 f纵;

溜极及刀架纵向快移速度:V快=4 m/min;

主电动机:7.5 kW,1450 r/min;

车削螺纹的范围:

米制螺纹:44种,S=1~192 mm;

英制螺纹:20种,a=2~24扣/时;

模数螺纹:39种,m=0.25~48 mm;

径节螺纹:37种,DP=1~96 r/min。

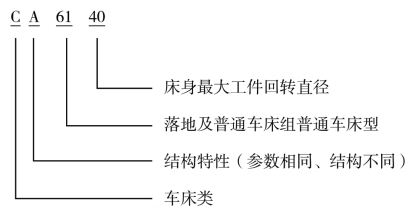

四、用途

车削加工是在车床上由工件的旋转运动和车刀的移动相配合,进行切削机工的一种方法,CA6140普通车床适合于加工各种轴类、套筒类和盘类零件的回转表面,还能作钻孔、扩孔、铰孔、滚花等工作。车削时工件的旋转运动是主运动,车刀的纵向或横向移动时进给运动。图2-6-3所示为在CA6140车床加工的典型表面示意图。

图2-6-3 CA6140型卧式车床加工的典型表面

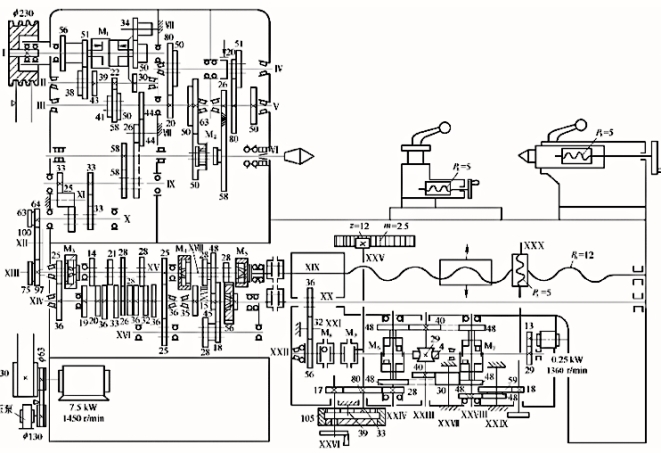

五、CA6140普通车床的传动系统简介

图2-6-4为CA6140普通车床的传动系统图。

图2-6-4 CA6140普通车床的传动系统

六、卧式车床装配、安装与调试常用的量具和量仪

(一)常用工具、量具

(1)平尺。平尺主要用于导轨面的刮研测量,有桥型平尺、平行平尺和角形平尺三种,如图2-6-5所示。

图2-6-5 平尺

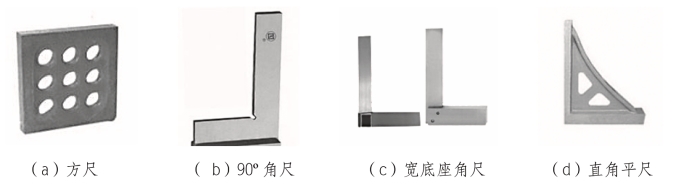

(2)方尺或90°角尺。方尺或90°角尺用来检验机床部件的垂直度,常用的有方尺、90°角尺、宽底座角尺和直角平尺等四种,如图2-6-6所示。

图2-6-6 方尺和角尺

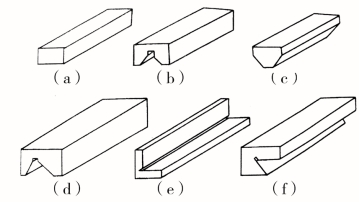

(3)垫铁。垫铁是一种检验导轨精度的通用工具,主要用作水平仪及百分表架等测量工具的垫铁。其材料多为铸铁,根据使用的目的和导轨形状的不同,可做成多种形状,如图2-6-7所示。

图2-6-7 垫铁的种类

(a)平面垫铁;(b)凹V形垫铁;(C)凸V形等边垫铁;(d)凹V形不等边垫铁;(e)直角垫铁;(f)55º垫铁

(4)检验棒。检验棒主要用来检查机床主轴及套筒类零部件的径向圆跳动、轴向窜动、同轴度、平行度等,是机床装配及检验中常用的工具之一。

检验棒一般用工具钢制成,经热处理及精密加工,精度较高。为减轻重量可以做成空心的;为便于装拆、保管,还可以做出拆卸螺纹及吊挂小孔。检验棒用后要清洗、涂油,并吊挂保存。

检验棒按测量对象及检验项目的不同,可以做成不同的结构形式,如图2-6-8所示。

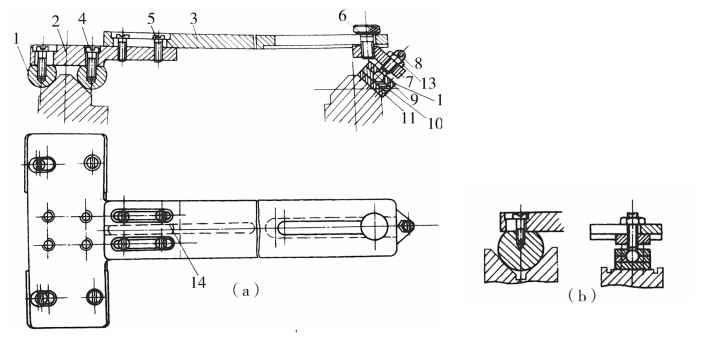

图2-6-8 检验桥板

(5)检验桥板。检验桥板是用来检验机床导轨面间相互位置精度的一种工具,它一般与水平仪结合使用,如图2-6-9(a)所示为常用的一种。按导轨断面的不同形状,可以做成不同的支撑结构形式,如图2-6-9(b)所示。检验桥板与导轨接触部分及本身的跨度可以调整和更换,以适应多种床身导轨的组合测量。

图2-6-9 检验桥板

1—半圆棒;2—丁字板;3—桥板;4、5—螺钉;6—滚花螺钉;7—滑动支板;8—调整杆;9—盖板;0—垫板;11接触板;12—圆柱头铆钉;13—六角螺母;14—平键

(二)常用量仪

(1)水平仪。水平仪主要用来测量导轨在竖直平面内的直线度,工作台面的平面度及零件间的垂直度和平行度等。常用的有条形式水平仪、框式水平仪和合像水平仪等如图2-6-10所示。用于车床装配测量工作的是框式水平仪,它不仅可以测量直线度、两导轨间的平行度,还能测量两相互垂直部件的垂直度误差。

图2-6-10 水平仪

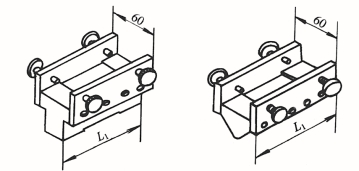

为了便于测量数据的换算和保护水平仪的工作面,测量时常配备专用的水平仪垫铁如图2-6-11所示。垫铁底部与测量面相接触的表面是根据被测导轨横截面形状配作的,在测量前最好能与被测导轨面进行配刮。垫铁的长度L1的选择要考虑被测导轨的长度、水平仪自身的长度以及需要测量的次数。

图2-6-11 水平仪垫铁(检具)

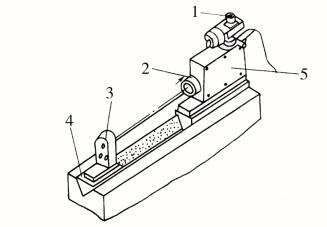

(2)光学平直仪。光学平直仪有仪器主体和反射镜两部分组成,如图2-6-12所示。主体由平行光管和读数望远镜组成,反射镜安装在桥板上。光学平直仪具有精度高、应用范围广、使用方便、受温度影响小等优点。

图2-6-12 用光学平直仪检查导轨直线度

1—目镜;2-望远镜;3—反光镜;4—桥板;5—主体

七、CA6140车床精度检测

(一)检验序号G1(床身导轨调平)

(www.daowen.com)

(www.daowen.com)

图2-6-13 G1检验简图

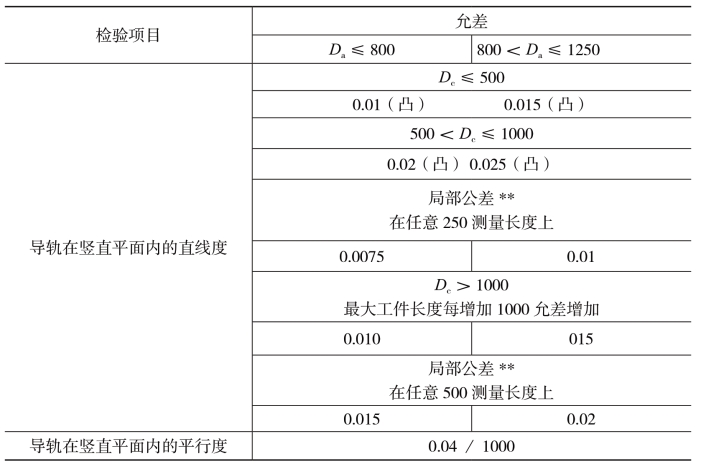

表2-6-1 G1项目的允差值(mm)

注:Dc表示最大工件长度:Da表示最大工件回转直径。

**在导轨两端Dc∕4测量长度上局部公差可以加倍。

检验方法及误差值的确定:

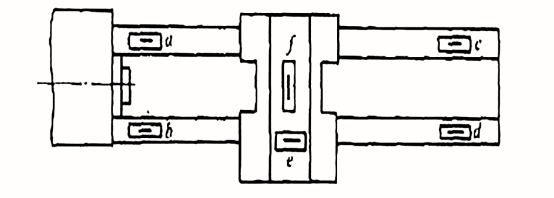

检验前,须将机床安装在适当的基础上,在床脚紧固螺栓孔处设置可调垫铁,将机床调平。为此,水平仪应顺序地放在床身平导轨纵向a、b、c、d和床鞍横向f的位置上。调整可调垫铁使两条导轨的两端水平放置,同时校正床身导轨的扭曲。

检验时在床鞍上靠近前导轨e处,纵向放一水平仪,等距离移动床鞍检验。

将水平仪的测量读数依次排列,用直角坐标法画出导轨误差曲线。曲线相对其两端点连线在纵坐标上的最大正负绝对值之和就是该导轨全长的直线度误差。曲线上任意局部测量长度的两端点相对曲线两端点连线的坐标值,就是导轨的局部误差。

(二)检验序号G2(床鞍移动在水平面内的直线度)

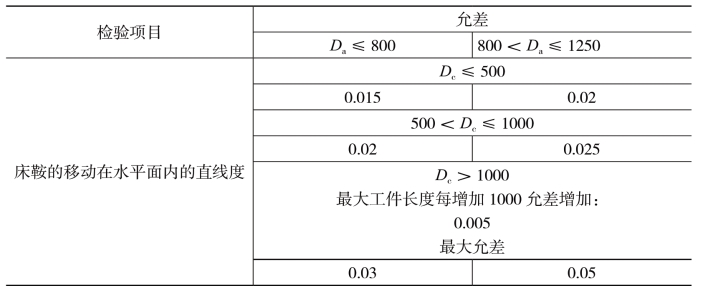

表2-6-2 G2项目的允差值(mm)

检验方法及误差值的确定:

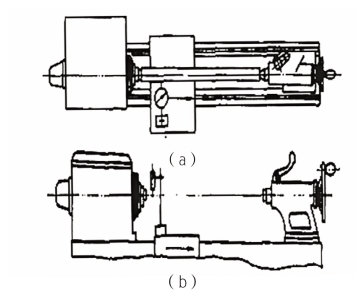

当床鞍行程小于或等于1600 mm时,可利用检验棒和百分表检验[见图2-6-14(a)];将百分表固定在床鞍上,使其测头触及主轴和尾座顶尖间的检验棒表面;调整尾座,使百分表在检验棒两端的读数相等;百分表触头触及检验棒侧素线,移动床鞍在全部行程上检验。百分表读数的最大代数差值就是该导轨的直线度误差。

图2-6-14 G2检验简图

床鞍行程大于1600 mm时,用直径约为0.1 mm的钢丝和读数显微镜检验[见图2-6-14(b)]。在机床中心高的位置上绷紧一根钢丝,把显微镜固定在床鞍上;调整钢丝,使显微镜在钢丝两端的读数相等;等距离移动床鞍,在全部行程上检验。显微镜读数的最大代数差值就是该导轨的直线度误差值。

(三)检验序号G3(尾座移动对床鞍移动的平行度)

图2-6-15 G3检验简图

表2-6-3 G3项目的允差值(mm)

检验方法及误差值的确定:

将指示器固定在床鞍上,使其测头触及近尾座端面的顶尖套上,a为在竖直平面内;b为在水平面内。锁紧顶尖套,使尾座与床鞍一起移动,在床鞍全部行程上检验,指示器在任意500 mm行程上和全部行程上读数的最大值就是局部长度和全长上的平行度误差值。a、b的误差分别计算。

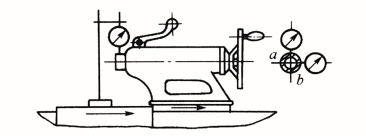

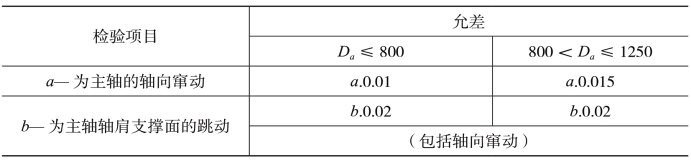

(四)检验序号G4(主轴的轴向窜动和主轴轴肩支撑面的跳动)

表5-4 G4项目的允差值(mm)

检验方法及误差值的确定:

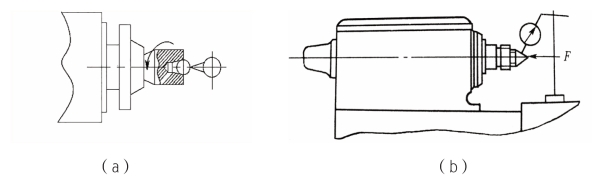

(1)主轴轴向窜动的检验 固定指示器,使其测头触及检验棒端部中心孔内的钢球上,如图2-6-16(a)所示。为消除主轴轴向游隙对测量的影响,在测量方向上沿主轴轴线加一力f。慢慢旋转主轴,指示器读数的最大差值就是轴向窜动误差值。

(2)主轴轴肩支撑面的跳动检验固定指示器,使其测头触及主轴轴肩支撑面上,如图2-6-16(b)所示,沿主轴轴线加一力F。慢慢旋转主轴,将指示器放置在轴肩支撑面不同直径处一系列位置上进行检验,其中最大误差值就是包括轴向窜动误差在内的轴肩支撑面的跳动误差值。

图2-6-16 G4检验简图

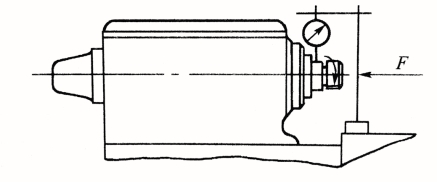

(五)检验序号G5(主轴定心轴颈的径向圆跳动)

图2-6-17 G5检验简图

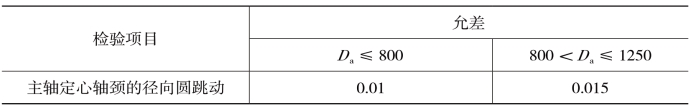

表2-6-5 G5项目的允差值(mm)

检验方法及误差值的确定:

固定指示器,使其测头垂直触及轴颈(包括圆锥轴颈)的表面,沿主轴轴线加一力F。旋转主轴检验,指示器读数的最大差值就是径向圆跳动误差值。

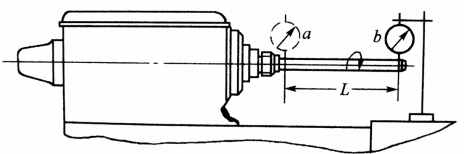

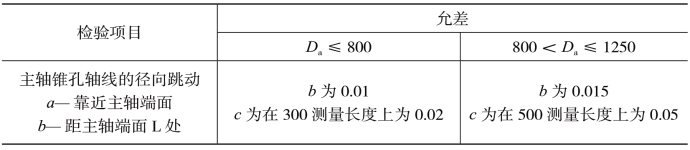

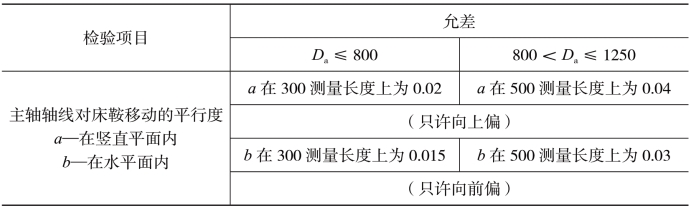

(六)检验序号G6(主轴锥孔轴线的径向跳动)

检验方法及误差值的确定:

如图2-6-18所示,将检验棒插入主轴锥孔内,固定指示器,使其测头垂直触及检验棒的表面;a为靠近主轴位置;b为距a点L处。对于车削工件外径Da≤800 mm的车床,L等于Da∕2或不超过300 mm;对于Da>800 mm的车床。测量长度L应增加至500 mm。旋转主轴检验,规定在a、b两个截面上检验。主要是控制锥孔轴线与主轴轴线的倾斜误差值。

图2-6-18 G6检验简图

表2-6-6 G6项目的允差值(mm)

为了消除检验棒误差和检验棒插入孔内时的安装误差对主轴锥孔轴线径向圆跳动误差的叠加或抵偿,应将检验棒相对主轴旋转90o作重新插入检验,共检验四次,四次测量结果的平均值就是径向圆跳动的误差值。a、b的误差分别计算。

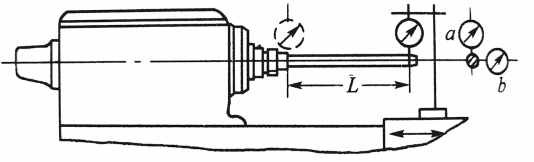

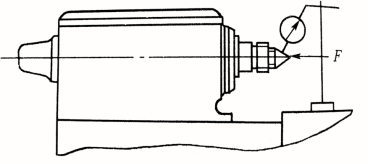

(七)检验序号G7(主轴轴线对床鞍移动的平行度)

检验方法及误差值的确定:

如图2-6-19所示,指示器固定在床鞍上,使其测头触及检验棒的表面,a为在竖直平面内;b在水平面内,移动床鞍检验。为消除检验棒轴线与旋转轴线不重合对测量的影响,必须旋转主轴180°做两次测量,两次测量结果代数和的平均值,就是平行度误差,a、b的误差分别计算。

图2-6-19 G7检验简图

表2-6-7 G7项目的允差值(mm)

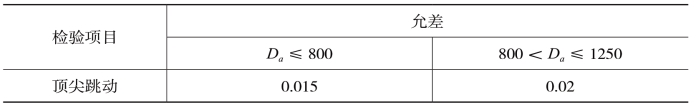

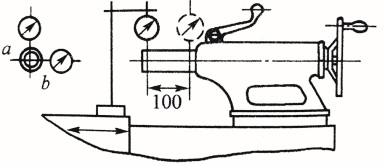

(八)检验序号G8(顶尖跳动)

图2-6-20 G8检验简图

表2-6-8 G8项目的允差值(mm)

检验方法及误差值的确定:

顶尖插入主轴锥孔内,固定指示器,使其测头垂直触及顶尖锥面上,沿主轴轴线加一力F。旋转主轴,指示器读数的最大差值乘以cosα(α为圆周半角)后,就是顶尖跳动的误差值。

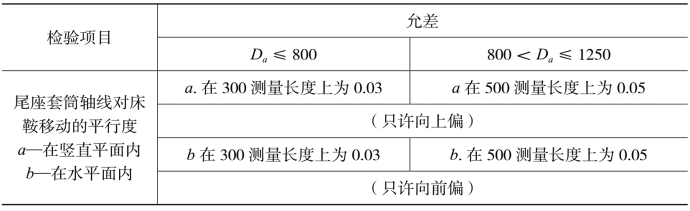

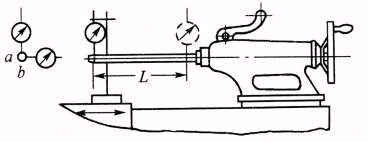

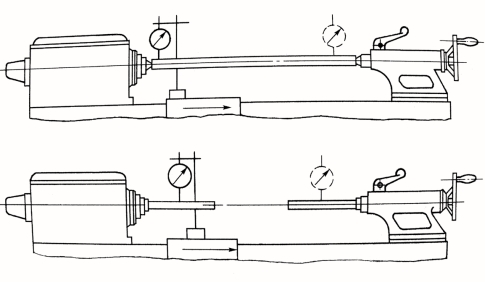

(九)检验序号G9(尾座套筒轴线对床鞍移动的平行度)

图2-6-21 G9检验简图

表2-6-9 G9项目的允差值(mm)

检验方法及误差值的确定:

将尾座紧固在检验位置,当被加工工件最大长度Dc小于或等于500 mm时,应紧固在床身导轨的末端:当Dc大于500 mm时应紧固在Dc∕2c处,但最大不大于 2000 mm。尾座顶尖套伸出量约为最大伸出长度的一半,并锁紧。

将指示器固定在床鞍上,使其测头触及尾座套筒的表面,a为在竖直平面内;b为在水平面内,移动床鞍检验,指示器读数的最大差值,就是平行度的误差值。a、b的误差应分别计算。

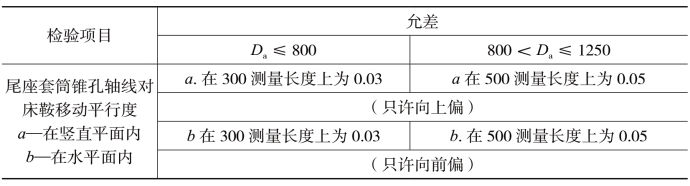

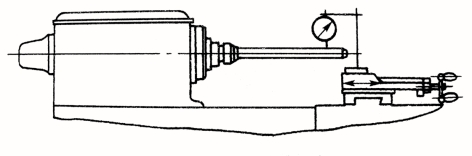

(十)检验序号G10(尾座套筒锥孔轴线对床鞍移动平行度)

图2-6-22 G10检验简图

表2-6-10 G10项目的允差值(mm)

检验方法及误差值的确定:

检验时尾座的位置同G9,顶尖套筒退入尾座孔内,并锁紧。

在尾座套筒锥孔中插入检验棒,指示器固定在床鞍上,使其测头触及检验棒表面,a在竖直平面内,b为在水平面内。移动床鞍检验,一次检验后拔出检验棒,旋转180°重新插入尾座顶尖套锥孔中,重复检验一次,两次测量结果的代数和的平均值,就是平行度误差。a、b的误差分别计算。

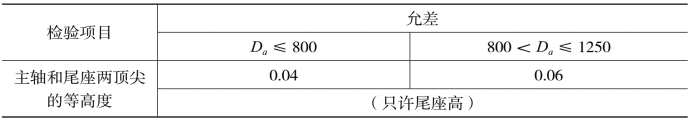

(十一)检验序号G11(主轴和尾座两顶尖的等高度)

表2-6-11 G11项目的允差值(mm)

图2-6-23 G11检验简图

检验方法及误差值的确定:

在主轴与尾座顶尖间装入检验棒,指示器固定在床鞍上,使其测头在竖直平面内触及检验棒。移动床鞍,在检验棒的两极限位置上检验,指示器在检验棒两端读数的差值,就是等高度误差值。检验时,尾座顶尖应退入尾座孔内,并锁紧。

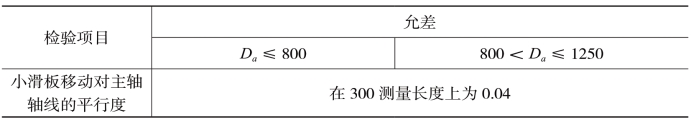

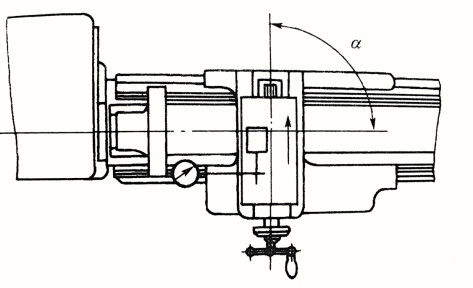

(十二)检验序号G12(小滑板移动对主轴轴线的平行度)

图2-6-24 G12检验简图

表2-6-12 G12项目的允差值(mm)

检验方法及误差值的确定:

将检验棒插入主轴锥孔内,指示器固定在小滑板上,使其测头在水平面内触及检验棒。调整小滑板,使指示器在检验棒两端的读数相等,将指示器测头在竖直平面内触及检验棒,移动小滑板检验,然后将主轴旋转180°再检验一次。两次测量结果代数和平均值,就是平行度误差。

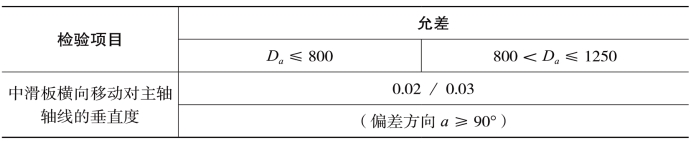

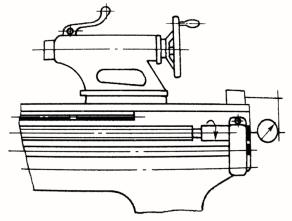

(十三)检验序号G13(中滑板横向移动对主轴轴线的垂直度)

图2-6-25 G13检验简图

表2-6-13 G13项目的允差值(mm)

检验方法及误差值的确定:

将平面圆盘固定在主轴上,指示器固定在中滑板上,使其测头触及圆盘平面,移动中滑板进行检验,然后将主轴旋转180°再检验一次,两次测量结果代数和的平均值,就是垂直度误差。

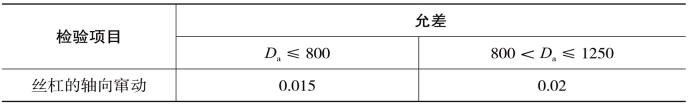

(十四)检验序号G14(丝杠的轴向窜动)

图2-6-26 G14检验简图

表2-6-14 G14项目的允差值(mm)

检验方法及误差值的确定:

固定指示器,使其测头触及丝杠顶尖孔内的钢球上(钢球用黄油黏粘牢)。在丝杠的中段处闭合开合螺母,旋转丝杠检验。检验时,有托架的丝杠应在装有托架的状态下检验,指示器读数的最大差值,就是丝杠的轴向窜动误差值。正转、反转均应试验,但由正转变换到反转时的有限量不计入误差内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。