◇学习目标◇

1.能按照“7S”管理规范实施作业。

2.按照原始平板刮削的步骤进行。

3.能对刮削缺陷进行分析。

建议学时:14课时。

◇学习过程◇

一、学习准备

机修实训手册、原始平板、显示剂、毛刷等。

二、引导问题

1.试述显示剂的种类和用途。

2.试述红丹粉的使用方法。

3.写出下图所示的工具名称及用途。

![]()

名称:________________________

用途:________________________

![]()

名称:________________________

用途:________________________

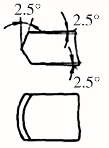

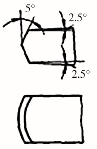

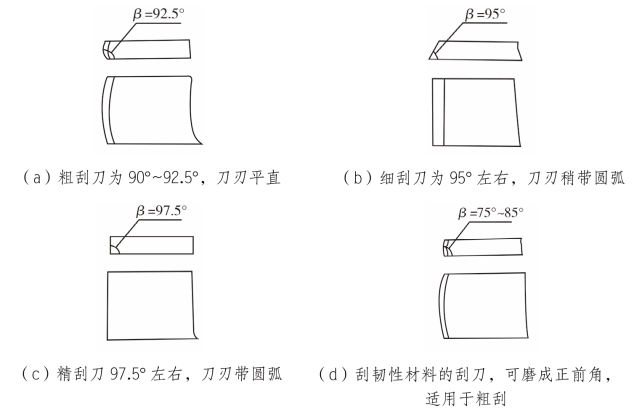

4.根据刮刀的切削角写出刮刀的用途

用途:______________________________

用途:______________________________

用途:_______________________________

5.试述安全操作及文明生产的相关内容

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

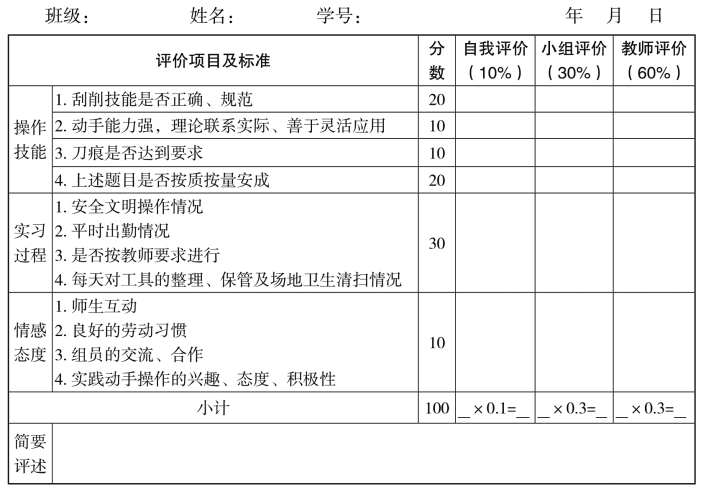

◇评价与分析◇

活动过程评价表

注:综合测评得分=总计50%+工件检测得分50%。

任课教师签字:____________________

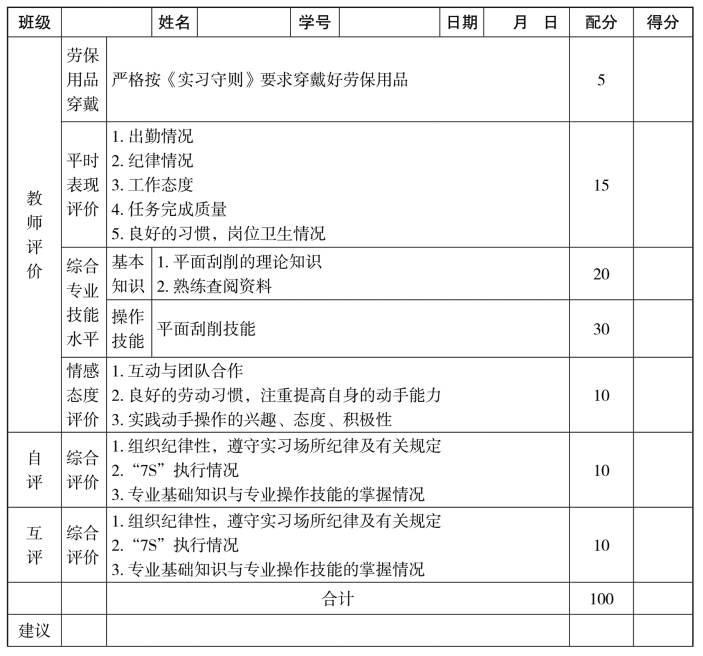

活动过程教师评价量表

◇知识链接◇

一、刮削概述

(一)刮削原理

用刮刀刮去工件表面金属薄层的加工方法称为刮削。在工件或校准工具上涂一层显示剂,经过推研,使工件上较高的部位显示出来,然后用刮刀刮去较高部分的金属层;经过反复推研、刮削,使工件达到要求的尺寸精度、形状精度及表面粗糙度。

(二)刮削的特点及作用

刮削具有切削用量小、切削力小、装夹变形小的特点,所以能获得较高的尺寸精度、形状和位置精度、接触精度、传动精度及很小的表面粗糙度值。

刮削一般要经过粗刮、细刮、精刮及刮花。

(三)刮削工具及显点

刮削的工具有刮刀、校准工具及显示剂。

1.平面刮刀。

平面刮刀用于平面刮削和平面刮花。刮刀一般采用T12A或弹性较好的GCr15滚动轴承钢制成,并经热处理淬硬。

2.曲面刮刀。

曲面刮刀用于刮削曲面。曲面刮刀的种类有:三角刮刀、柳叶刮刀、蛇头刮刀。

3.校准工具。

校准工具用来研点和检验刮削表面准确情况的工具。常用的校准工具有校准平板、直尺、角度尺等。

4.显示剂。

(1)显示剂的种类。

①红丹粉。红丹粉有铅丹和铁丹两种,它们分别由氧化铅和氧化铁加机油调和而成。前者呈橘红色,后者呈橘黄色,主要用于刮削表面为铸铁或工件的涂色。

②蓝油。用蓝粉和蓖麻油调和而成,主要用于精密工件、有色金属用合金在刮削时的涂色。

(2)显点方法。

①中、小型工件的显点。一般中、小型工件刮削推研时,是校准平板不动,将被刮研的平面涂均显示剂后,在平板上进行推研。若工件长度较长,推研时超出平板部分的长度,要小于工件长度的1/3。

②大型工件的显点。大型工件显点,一般都是工件固定,而把显示剂涂在被刮削的平面上,用校准工具在被刮削的平面上进行推研。(www.daowen.com)

③形状不对称工件的显点。工件在推研时,一定要根据工件的形状,在不同位置施以不同大小及方向的力。

(四)刮削精度检验

接触精度常用25 mm×25 mm的正方形方框内研点数检验;形状位置精度用框式水平仪检验;配合间隙用塞尺检验。

二、刮削技能训练

(一)平面刮削姿势

1.手刮法。

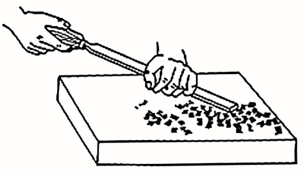

手刮法如图1-9-1所示。

图1-9-1 手刮法

2.挺刮法。

将刮刀柄顶在小腹右下部肌肉处,左手在前,手掌向下;右手在后,手掌向上,距刮刀头部80 mm左右处握住刀身。刮削时刀头对准研点,左手下压,右手控制刀头方向,利用腿部和臂部的合力往前推动刮刀;随着研点被刮削的瞬间,双手利用刮刀的反弹作用力迅速提起刀头,刀头提起高度约为10 mm。如图1-9-2所示。

图1-9-2 挺刮法

(二)刮削步骤

1.粗刮。

用粗刮刀在刮削面上均匀地铲去一层较厚的金属,使其很快去除刀痕。锈斑或过多的余量。方法是用粗刮刀连续推铲,刀迹连成片。在整个刮削面上要均匀刮削,并根据测量情况对凸凹不平的地方进行不同程度的刮削。第一遍粗刮时,可按着刨刀刀纹或导轨纵向的45°方向进行;第二遍刮研时,则按上一遍的垂直方向进行(即90°交叉);粗刮至25 mm×25 mm正方形框内有2~3个研点时,粗刮结束。

2.细刮。

用细刮刀在刮削面上刮去稀疏的大块研点,使刮削面进一步改善。刮研时,刀迹宽度应为6~8 mm,长为10~25 mm,刮深为0.01~0.02 mm,按一定方向依次刮研。刀迹按点子分布且可连刀刮。刮第二遍时应以上一遍交叉45°~60°的方向进行。随着研点的增多,刀迹要逐步缩短。要一个方向刮完一遍后,再交叉刮削第二遍,以便削除原方向上的刀迹。刮削过程中要控制好刀头方向,避免在刮削面上划出深刀痕。显示剂要涂抹得薄而均匀,推研后的硬点应刮重些,软点应刮轻些。直至显示出的研点硬软均匀,在整个过程中刮削面上每25 mm×25 mm正方形方框内有12~15个研点时,细刮结束。

3.精刮。

用精刮刀采用点刮法以增加研点,从而进一步提高刮削面精度。刮削时,刀迹宽度为3~5 mm,长为3~6 mm,并且找点要准,落刀要轻,起刀要快。在每个研点上只刮一刀,不能重复,刮削方向要按交叉原则进行。最大最亮的研点全部刮去,中等研点只刮去顶点一小片,小研点留着不刮。当研点逐渐增多到每25 mm×25 mm正方形框内有20个研点以上时,就要在最后的几遍刮削中,让刀迹的大小交叉一致,排列整齐美观,以结束精刮。

4.刮花。

刮花可使刮研面更美观,或能使滑动表面之间形成良好的润滑,并且还可以根据花纹的消失与否来判断平面的磨损程度。一般常见的花纹有斜花纹、鱼鳞花纹和半月形花纹。

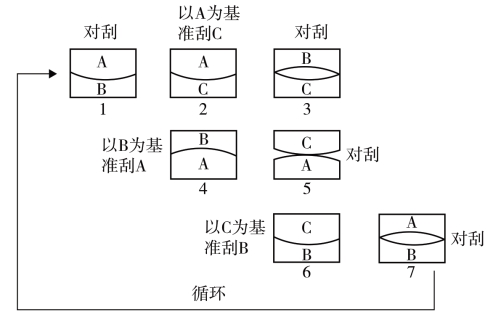

(三)原始平板的刮削

一般采用渐进法刮削,即不用标准平板,而以三块(或三块以上)平板依次循环互刮互研,直至达到要求,图1-9-3为原始平板的刮削步骤。

图1-9-3 原始平板刮削步骤

先将三块平板单独进行粗刮,去除机械加工的刀痕和锈斑。对三块平板分别编号为1、2、3,按编号次序进行刮削,其刮削循环步骤如下:

(1)一次循环:先设1号平板为基准,与2号平板互研互刮,使1号、2号平板贴合。再将3号平板与1号平板互研,单刮3号平板,使1号、3号平板贴合。然后用2号、3号平板互研互刮,这时2号和3号平板的平面度略有提高。

(2)二次循环:在上一次2号与3号平板互研互刮的基础上,按顺序以2号平板为基准,1号与2号平板互研,单刮1号平板,然后3号与1号平板互研互刮,这时3号和1号平板的平面度又有了提高。

(3)在上一次3号与1号平板互研互刮的基础上,按顺序以3号平板为基准,2号与3号平板互研,单刮2号平板,然后1号与2号平板互研互刮,这时1号和2号平板的平面度进一步提高。

循环次数越多,则平板越精密,且每块平板上任意25 mm×25 mm内均达到20个点以上,表面粗糙度小于0.8 μm,且刀迹排列整齐美观,刮削完成。

(四)平面刮刀的刃磨和热处理

1.平面刮刀的几何角度(见图1-9-4)。

图1-9-4 平面刮刀的几何角度

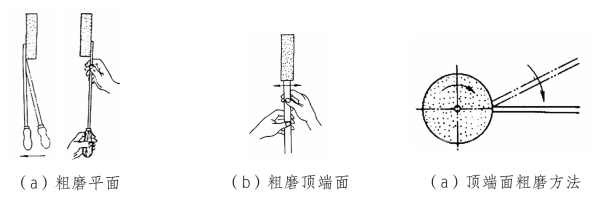

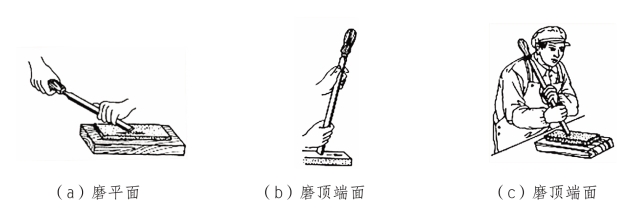

2.粗磨。

粗磨时分别将刮刀两平面贴在砂轮侧面上,开始时应先接触砂轮边缘,再慢慢平放在侧面上,不断地前后移动进行刃磨,使两面都达到平整,在刮刀前宽上用肉眼看不出有显著的厚薄差别。然后粗磨顶端面,把刮刀的顶端放在砂轮轮缘止,然后平稳地左右移动刃磨,要求端面与刀身中心线垂直,磨时应先以一定倾斜角度与砂轮接触,再逐步按图1-9-5(c)中所示箭头方向转动至水平。如直接按水平位置靠上砂轮,刮刀会颤抖不易磨削,甚至会发生事故。

图1-9-5 粗磨

3.热处理。

将粗磨好的刮刀,放在炉火中缓慢加热至780~800℃(呈樱红色),加热长度为25 mm左右,取出后迅速放入冷水中(或10%的盐水中)冷却,浸入深度约为 8~10 mm。刮刀接触水面时作缓缓平移和间断地少许上下移动,这样可使淬硬部分不留下明显界限。当刮刀露出水面部分呈黑色时,由水中取出,观察其刃部颜色为白色时,迅速把整个刮刀浸入水中冷却,直到刮刀全冷后取出即成。热处理刮刀切削部分硬度应在HRC60以上,用于粗刮。精刮刀及刮花刮刀,淬火时可用油冷却,刀头不会产生裂纹,金属的组织较细,容易刃磨,切削部分硬度接近HRC60。如图1-9-6所示。

图1-9-6 热处理

4.细磨。

热处理后的刮刀要在细砂轮上细磨,基本达到刮刀的形状和几何角度要求。刮刀细磨时必须经常蘸水冷却,避免刀口部分退火。

5.精磨。

刮刀精磨须在油石上进行。操作时在油石上加适量机油,先磨两平面,直至平面平整,表面粗糙度<0.2 μm。然后精磨端面,刃磨时,左手扶住手柄,右手紧握刀身,使刮刀直立在油石上,略带前倾(前倾角度根据刮刀β角的不同而定)地向前推移,拉回时刀身略微提起,以免磨损刃口,如此反复,直到切削部分形状和角度符合要求且刃口锋利为止。如图1-9-7所示。

图1-9-7 精磨

(五)刮削注意事项

(1)研点时,防止平板掉落砸伤脚。

(2)显示剂应涂得适当。

(3)单人操作,禁止两人操作一块平板。

(4)严禁用刮刀玩耍。

(5)严禁串岗或划伤已刮削的表面。

(6)操作姿势、动作正确。

(7)正确刃磨刮刀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。