◇学习目标◇

1.能清晰合理地撰写总结。

2.能有效进行工作反馈与经验交流。

◇学习过程◇

一、学习准备。

任务书、数据的对比、结果分析等。

二、引导问题

1.请简单写出本次任务的最大收获。

2.写出本次学习任务过程中存在的问题并提出解决方法。

3.写出你认为本次学习任务中你做得最好的一项或几项内容。

4.完成工作总结,提出改进意见。

◇知识链接◇

R配加工工艺

一、底板图样分析

分析图样当中的重要部分与次要部分。

1.重点尺寸;

2.非重点尺寸。

二、工件材料大小确定

以图纸当中实际最大外形尺寸加5 mm,材料:85 mm×65 mm×8 mm。

三、制定加工顺序

外形加工→划线→检查划线精度并打样冲眼→孔加工→按照工艺顺序工件加工。

四、使用设备及工量刃具情况

2.使用工量刃具。

(1)刃具:钻头(Ф3、Ф20)、钻帽钥匙、垫铁;

(2)量具:游标卡尺、千分尺、万能角度尺、刀口角尺、高度划线尺、R规;

(3)工具:平锉(300 mm、200 mm)、三角锉、方锉整形锉、小锤、样冲。(www.daowen.com)

五、加工步骤

1.外形加工:(80±0.02)mm×(60±0.02)mm×8 mm。

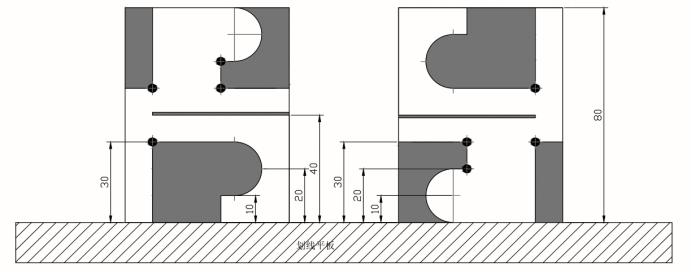

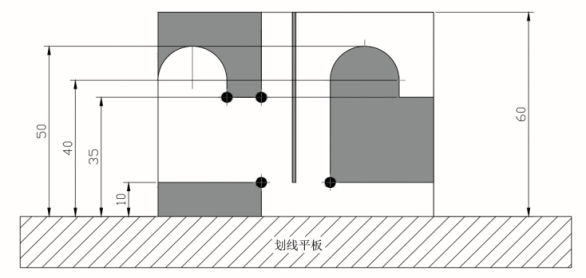

2.划线如图2-2-2。

按照划线图2-2-2(a)(b)使用高度划线尺划线,然后按照图样要求在圆心的十字交点处打样冲银,用划规画出R10的圆弧。

图2-2-2(a) 以上下两面划线尺寸

3.打样冲眼。

在钻孔中心十字交叉点上打上样冲银,在划线线条上大约每5 mm的位置上打一个样冲眼(明确加强界限)。

图2-2-2(b) 以侧面基准划线图

4.孔加工。

孔加工相关计算:

钻床转速计算方法:n=1000 v/πd;钻削钢件时的切削速度v=16~24 m/min;

使用计算公式分别计算出:Ф3、Ф20钻孔时用的转速;

Ф3=(1698~2548)n/min;

Ф20=(254~382 n/min。

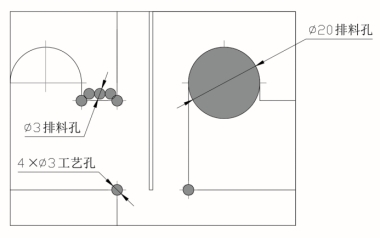

使用台式钻床先加工Ф3工艺孔及排料孔,再使用立式钻床用精密孔加工的方向进行加工Ф20排料大孔,如图2-2-3所示。

图2-2-3 钻孔位置图

5.工件加工。

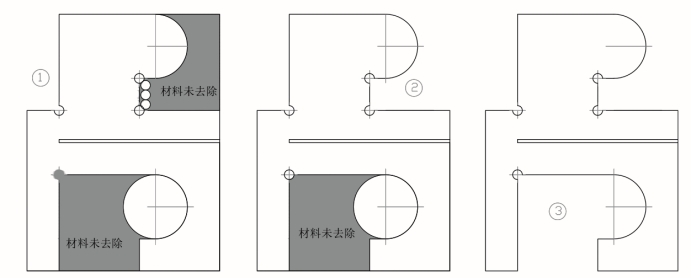

工件加工部位顺序如图2-2-4所示。

图2-2-4 工件加工顺序

每一个加工面加工时按照图样要求先锯出余料,粗锉近线;按照图纸技术要求精确加工各面,使加工面达到图纸技术要求。在加工中测量时应根据测量面尺寸的标注情况和实际尺寸进行尺寸换算的计算。

6.锯削加工。

锯削凹件符合技术要求,尺寸达到40±0.3 mm。

六、检查、做记号交工件待检查。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。