模切压痕版的种类主要有两种:平式模压版和圆式模压版,常用的是平式模压版。模切压痕版的制作也称为排刀,是指将钢刀、钢线、压痕模、衬空材料等按照规定的要求,制作成模压版的过程。平式模压版的制作工艺流程如下。

绘制轮廓图→底版开槽→钢刀、钢线裁切成型→装刀、固刀→开连接点→粘贴反弹海绵→上版→安装底线模→试模切,并调整版面压力→签样。

1.模切压痕轮廓图的绘制

绘制模切压痕轮廓图时,为使模压版的钢刀、钢线具有较好的模切适性,产品设计时应注意以下几点要求。

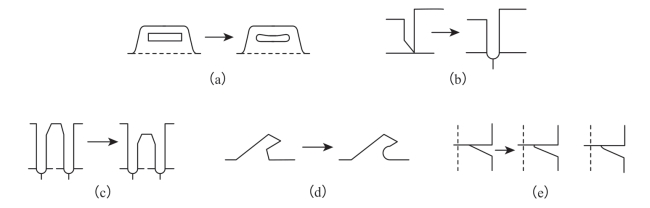

(1)开槽开孔的刀线应尽量采用整线,线条转弯处应带圆角,或带有一定弧度,防止出现相互垂直的刀具拼接,如图1-24(a)。

(2)两条线的接头处应避免出现尖角现象,如图1-24(b)。

(3)避免多个相邻狭窄废边的联结,应增大其连接部分,以便于清废,如图1-24(c)。

(4)防止出现连续的多个尖角,对无功能性要求的尖角,可改成圆角,如图1-24(d)。

(5)防止尖角线截止于另一个直线的中间段落,这样会使固刀困难、钢刀易松动,并降低模切适性,应改为圆弧或加大其接触角,如图1-24(e)。

图1-24 产品设计搭接处示意图

设计好的模压版面要求如下。

(1)确保模压版面的大小与所选用设备的规格和工作能力相匹配,这样既保证加工质量,又保证较好发挥设备的能力。

(2)保证模压版的格位应与印刷格位相符。

(3)工作部分应居于模版的中央位置,线条、图形的移植,要保证产品所要求的精度。

(4)版面刀线要对直,纵横刀线互成直角并与模切版侧边平行,短刀、短线要对齐。

模切压痕轮廓图是整个产品的展开图,是模压版制作的第一个关键环节。如果产品的印前制作是采用整页拼版系统,可以在制版工序中直接输出模压版轮廓图,这样能有效保证印刷版和模压版的一致性。如果印前过程中采用的是手工拼版,就需要根据印样的实际尺寸绘制模切压痕轮廓图,注意在大面积封闭图形部分中留出若 干处“过桥”,“过桥”的宽度根据版面的大小来确定。

2.底版开槽

绘制好轮廓图后,按实样大小比例,准确无误地将图复制到底版上,并制出镶嵌刀线的狭缝,而图样复制的准确性及嵌缝的优劣是影响模压工艺质量的关键。底版即衬空材料,切割底版主要有手工切割法、锯床切割法、激光切割法、高压水喷射切割法。手工切割法即将图样绘制或粘贴到底版上,再用线锯工具锯缝,模版的准确度完全取决于操作者个人的技术水平。

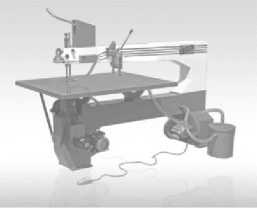

锯床切割法是目前中小型企业自行加工模切版的主要方法。其工作原理是利用锯条的上下和往复运动,在模版上加工出可装模切刀和压痕线用的窄缝,锯条的厚度等于相应位置模切刀或压痕线的厚度,常用厚度为0.7~2.0mm,宽度为1.5~3.0mm的锯条。锯床上配有电钻,可以在模版上钻孔,钻孔后将锯条穿过底版再进行切割。随着技术的发展,锯床的功能也越来越完善,能配置吸尘系统,能与CAC/CAM技术相连接通过计算机来控制完成切割,使开槽质量大为提高。图1-25为锯板机。

图1-25 锯板机

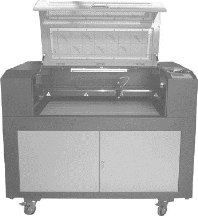

图1-26 激光切割机

激光切割法首先是将产品的规格、形状等参数输入计算机,利用计算机编制模切压痕程序,控制单个图形设计,自动加桥位,配合模切压痕机确定版面,为模压版编号,输出激光切割图形。然后由计算机控制激光刀头,在底版上切割出任意复杂的切缝。这种方法制成的底版精度高,但制作成本高,通常由专业厂家来生产,用户直接定做。图1-26为激光切割机。

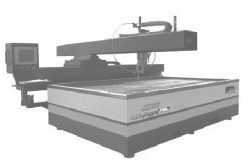

高压水喷射切割法是用于纤维塑胶板的切割。对于纤维塑胶板来说,采用锯板机或激光切割机切割时会产生烟雾、粉尘、刺激性气体等有害物质,会污染环境、影响操作者的身体健康。高压水束类似于激光束,也可以通过电脑精确控制切割的模切轮廓图,没有污染,切割的质量较高。图1-27为高压水喷射切割机。

此外,还有一种新的技术即利用激光使材料蒸发,以完成各种产品的模切加工,这种方法称为激光数字模切。激光数字模切操作灵活,可以模切出任意复杂的形状,实现模切的个性化。激光数字模切精度非常高,最高可达0.05mm,可以弥补待模切产品在印刷和印后加工过程中的尺寸误差。激光数字模切过程中不产生压力,不破坏模切材料,适合于不干胶、电子电路版等材料的模切。图1-28为激光数字模切机。

图1-27 高压水喷射切割机

(www.daowen.com)

(www.daowen.com)

图1-28 激光数字模切机

3.钢刀、钢线的成型

在完成模切压痕版排刀工序之前,首先要将钢刀、钢线按照设计打样的规格和造型进行裁切与成型加工,即根据要求把钢刀、钢线裁切弯曲成相应的长度和形状。常见的成型加工方法有:手工单机成型加工和自动弯刀机成型加工。

(1)手工单机成型加工

这种加工方法需要配备专用的刀片裁切机、刀片成型机(弯刀机)、刀片冲孔机(过桥切刀机)、刀片切角机等。其中,刀片裁切机用于钢刀、钢线的长度裁切,刀片成型机用于钢刀、钢线的圆弧或角度的精确成型,刀片冲孔机用于过桥部分钢刀、钢线的冲孔,刀片切角机用于钢刀、钢线相交处切角的裁切。手工单机成型加工速度较慢,生产效率低,不能加工精细复杂的图案,重复性差,对操作者的熟练程度和技术水平要求较高。但生产成本较低,适合低质量、工期不紧的模切压痕版的加工。

(2)电脑自动弯刀机成型加工

电脑自动弯刀机成型是和激光切割机一同配合使用,共同完成模切压痕版的制作。其中自动弯刀所用的图形取自产品的图形设计,工作时图形直接调入计算机中,输入要成型的数量,自动弯刀机即可完成弯刀成型。

4. 装刀、固刀

钢刀和钢线成型加工后,将切割好的底版放在平台上,根据拼装要求组合成模切压痕版。如果是利用金属铅作为衬空材料,排刀时按一定的工艺要求,用铅块直接将刀线固定在模压版的指定位置上,其操作类似于活字印刷中的排版操作。这时要求工作人员能够灵活自如地运用各种规格的铅块,排出的模压版不能在工作时松动。

如果是以多层胶合板作为衬空材料,排刀时,钢刀、钢线镶嵌入底版的锯缝后,应与底版的平面垂直,不应在嵌入或加工中出现变形或扭动等现象。在安装过程中,要将钢刀、钢线背部朝下对准相应的底版位置,用专用的倒模锤锤打上部的刃口,将其镶入底版。注意锤打时一定要使用专用的刀模锤或木锤,刀模锤头部应为高弹橡胶或铜制成,这样在锤打刀线刀口时不伤刃口。

5.开连接点

连接点就是在模切刀刃口部开一定宽度的小口,确保在模切后废品边仍有局部连接在整个印张上而不会散开、掉落,以便于下一步走纸顺畅。开连接点不能使用锤子和锭子进行操作,否则容易损坏钢刀,并在连接部分易产生毛刺,所以需要使用专门的刀线打孔机(砂轮)来打连接点。连接点宽度有0.3mm、0.4mm、0.5mm、0.6mm、0.8mm、1.0mm等规格,其中常用宽度为0.4mm。

开连接点时,要考虑打在成型产品的隐蔽处,如果需要在成型产品的外观处开连 接点,则连接点要越小越好,以免影响产品的外观。此外,过桥的位置和涂胶处不能开连接点。

6.粘贴反弹海绵

排好钢刀和钢线后,为了防止钢刀在模切时嵌入纸张,需要在钢刀的刃口两侧边粘上海绵胶条,利用海绵胶条的弹性作用将模切的产品从刀口间推出,保证走纸顺畅。

7.安装底线模

模切压痕版制作好后,需要在压印底板上安装压痕底模。压痕底模和钢线一起作用,以保证压痕清晰。在选择压痕底模时,要根据不同的模压产品来选择不同宽度和高度的压痕底模。自粘式压痕底模的安装流程如下。

(1)按照产品的尺寸,量取所需压痕底模的长度并进行裁切,裁切后底模两端成90°尖角。

(2)把压痕底模上的定位塑料条连同底模卡在模压版的钢线上。

(3)剥离压痕底模上的保护胶条。

(4)将装好压痕底模的模压版安装在模切压痕机上,定位固紧,然后开动模压机,让压痕底模固定在压印底板上。

(5)压痕底模固定后,撕掉定位条。

(6)用橡胶锤轻轻敲打压痕底模,进行加固处理,同时可以用砂纸对与走纸方向相反的压痕底模尖角进行打磨处理。

8.试切,并调整版面压力

模切压痕版加工完毕,需要安装在模切机上进行试切,如果发现样品局部切断或局部不能切断时,则需要通过垫版操作,来调节模切版压力的均匀性。

垫版操作是使用0.05mm厚的垫纸版粘贴在模切版底部,对模切刀的高度进行补偿,当局部垫版后仍有个别部位切不透时则进行位置垫版。位置垫版就是使用0.02mm、0.03mm、0.05mm厚度的窄条垫纸直接粘贴在模切刀底部进行刀线高度的补偿。

检查模压版版面压力是否均匀可以采用以下方法。

(1)纸板或牛皮纸试压。用大于版面的纸板或牛皮纸覆盖在模压版上,进行试压,如发现纸板上有压痕浅的部位,则需进行垫版;如发现有压痕深的部位则不需垫版或少垫版。

(2)涂墨。用墨辊在模压版上涂墨,然后试压,墨迹深的地方不需垫版或少垫版;墨迹浅的地方则必须垫版。

(3)压复写纸。在复写纸下面铺上白纸,然后将模压版压在复写纸上,试压后观察白纸上的复写痕迹。复写痕迹深的地方压力大,则不需垫版或少垫版;复写痕迹浅的地方压力小,则需要进行垫版。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。