模切压痕设备根据压印形式可分为:平压平型、圆压平型、圆压圆型三种,平压平型模切压痕设备有立式和卧式两种,其中卧式平压平模切压痕机是主要机型,应用很广泛,本节以卧式平压平模切压痕机为例进行介绍。

移动感应触控笔,单击屏幕左侧选择区的【结构拆装】模块进入模切压痕设备的结构拆装,界面显示模切压痕设备的结构组成。模切压痕设备的结构主要由给纸装置、输纸装置、模切压痕装置、收纸装置等几个部分组成,以下对模切设备的几个重要部分的结构进行简要介绍。

1. 给纸装置

卧式平压平模切设备的给纸装置多为自动输纸方式,分为摩擦式和气动式两种。目前广泛使用的是气动式输纸装置,气动式输纸装置与单张纸平版胶印机给纸装置类似,主要由松纸吹嘴、压纸脚、分纸吸嘴、递纸吸嘴、压纸块等部分组成。本节以气动式给纸装置为例,对给纸装置的主要部分进行简要介绍。

(1)松纸吹嘴

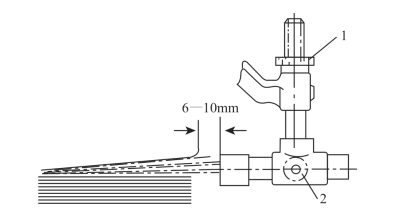

松纸吹嘴主要是将纸堆上方的纸张吹松,便于压纸脚下摆时压住纸张,协同分纸吹嘴将最上面的纸张分离。松纸吹嘴一般要求能将纸堆表层5~10张纸吹松为宜。松纸吹嘴的形状一般有矩形和圆形两种,印薄纸选用矩形,印厚纸或纸板选用圆形,因为圆形的出风口更集中,有利于吹松厚纸,风量大小可以通过调节阀来控制。为适应不同纸张的要求,松纸吹嘴的高低和前后位置可根据不同要求进行调节,一般距纸堆后边缘6~10mm。风量大小通过风量调节阀来控制,一般控制在纸堆最上面的2~3张纸刚好能和毛刷相接触为宜。松纸吹嘴工作示意图如图1-8所示。

图1-8 松纸吹嘴工作示意图

(2)压纸脚

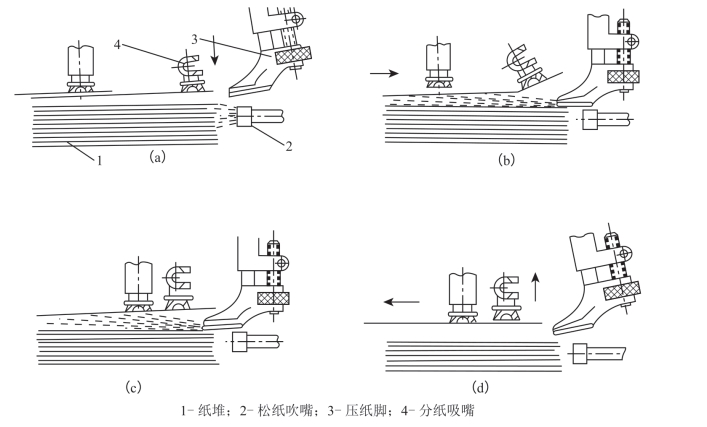

压纸脚主要目的是压住纸堆第一张纸下面的纸张,防止分纸吸嘴在分纸的过程中将双张或者多张纸吸住;同时压纸脚还关联限位开关,当纸堆高度过低时,压纸脚触动限位开关,限位开关引发纸堆升降台上升,直至纸堆升降到合适的工作位置,限位开关断开,纸堆停止上升。压纸脚的工作示意图如图1-9所示。

(3)分纸吸嘴

分纸吸嘴的主要功能是:当松纸吹嘴吹松纸堆上方的纸张,分纸吸嘴向下移动,吸住最上面的一张纸,上抬并后翘,以防止吸住双张,并有利于压纸脚插入纸张下方。分纸吸嘴吸起薄纸的高度为6~8mm左右,厚纸的高度为2~3mm左右。分纸吸嘴的运动示意图如图1-9所示。

图1-9 分纸吸嘴的运动示意图

(4)递纸吸嘴

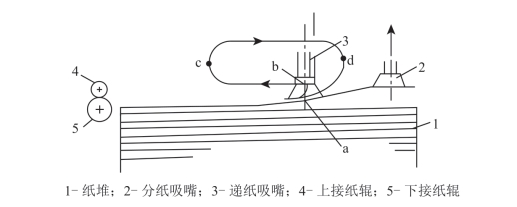

递纸吸嘴的主要功能是将分纸吸嘴分离出来的纸张吸住,并将纸张传递给接纸辊,递纸吸嘴吸住纸张后先向上运动,避免吸嘴碰到下面的纸张,上升高度一般为15mm左右。递纸吸嘴运动轨迹如图1-10所示。DA段为送纸吸嘴下降至A点吸取纸张。AB段为递纸吸嘴吸住纸张上升,完成与分纸吸嘴的纸张交接,即当递纸吸嘴吸住纸张上升过程中,在到达B点之前,分纸吸嘴也上升并进行放纸;AB段的运动轨迹是纸张交接过程,在AB段递纸吸嘴与分纸吸嘴同时吸住纸张。BC段为递纸吸嘴吸住纸张向左运动送纸,当递纸吸嘴到达C点时,纸张的左边缘已到达接纸辊,接纸辊接住纸张,递纸吸嘴松开纸张。CD段为递纸吸嘴松开纸张后上升,并返回到D点,开始进入下一个工作循环。

图1-10 递纸吸嘴运动轨迹

(5)使用虚拟仿真系统熟悉给纸装置

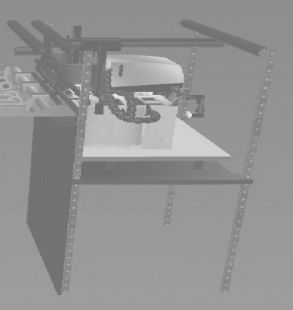

移动触控笔,主键单击左侧选择区的【结构拆装】按钮,操作模块区显示模切压痕设备的结构组成部分。将移动触控笔对应光标放置到给纸装置中的某一个零部件时,零部件上方显示该零件的名称,主键单击工具栏下的隐藏工具按钮,移动感应触控笔将模型区处给纸装置外的其他零件隐藏掉,可得模切压痕设备给纸装置如图1-11所示。

图1-11 模切压痕设备给纸装置三维图

移动触控笔,将触控笔光标放置在零部件上方,左键单击零部件,可以对零部件进行拆卸,拆卸后的零部件可以移到机器周边,便于观察零部件的结构和外形,同时也 便于观察机器内部结构,并对机器内部结构进行拆卸,如图1-12所示。拆卸完后,左键点击模块下面的功能按钮区内的安装按钮,拆卸完后的零部件按拆卸先后顺序完成零件回位或安装。

图1-12 模切压痕设备给纸装置拆卸三维图

2. 输纸装置

平压平模切压痕设备输纸装置与单张纸胶印机输纸装置类似,主要功能为接收给纸装置分离出的纸张,平稳而准确地输送到定位部件,同时检测输纸过程中,纸张有没有弯斜,出现早到、晚到、多张、空张等故障。输纸装置主要分为输纸带输纸和吸气带输纸两种,输纸装置主要部件包括接纸压轮机构、输纸台板与输送带机构、检测和控制装置、使用虚拟仿真系统熟悉输纸装置等。本章节以输纸带输纸方式为例,对主要部件进行简要介绍。

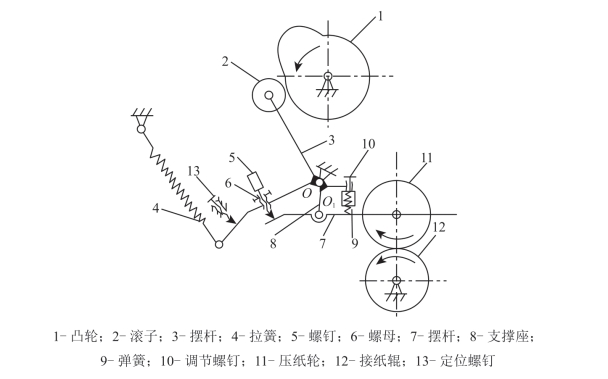

(1)接纸压轮机构

接纸压轮机构由接纸辊、压纸轮、凸轮、摆杆等组成。其主要功能为:当给纸装置将纸张分离出来时,接纸辊和压纸轮相互配合,将递纸吸嘴递送给接纸辊的纸张以一定速度向前输送给输纸台,形成一定的输纸步距。接纸压轮机构示意图如图1-13所示。

图1-13 接纸压轮机构示意图

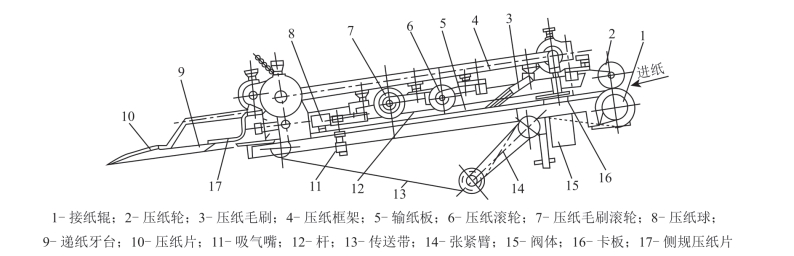

(2)输纸台板与输送带机构

输纸台板与输送带机构主要功能是将纸张平稳地向前输送,同时不产生相对滑动。输纸台上有压纸框架、压纸毛刷、压纸毛刷滚轮、压纸球、压纸片、输送线带等部件,如图1-14所示。

图1-14 输纸板台结构示意图

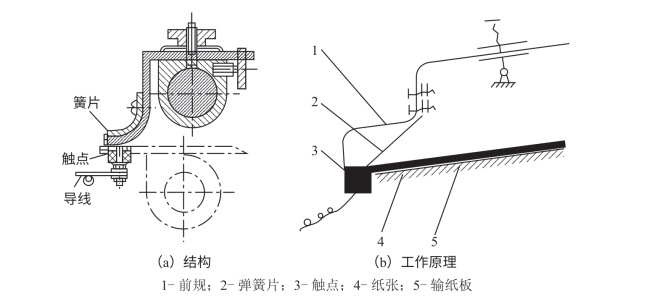

(3)检测和控制装置

检测和控制装置主要用于检测输纸部件工作是否正常,如是否出现空张、双张、早到、晚到等输纸故障。常用的检测装置有双张检测装置、空张检测器、侧规装置、前规装置等。空张检测器主要用于检测纸张在输送过程中是否有空张、残页、折角、早到、晚到等现象。常见的空张检测器有电触片式空张检测器、光电片式空张检测器、光栅片式空张检测器。电触片式空张检测器结构示意图如图1-15所示。

图1-15 电触片式空张检测器

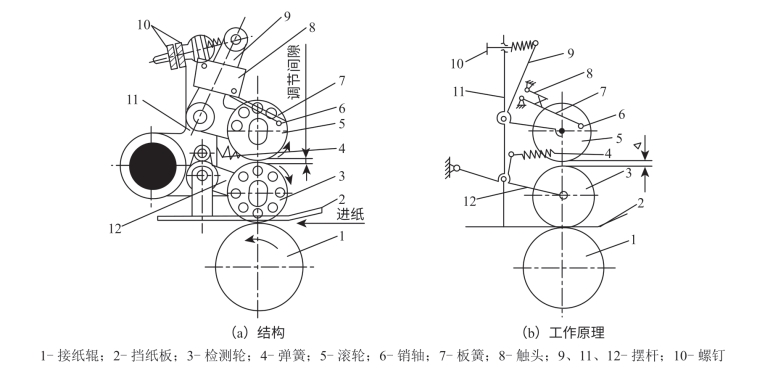

双张检测器主要用于检测纸张在输送过程中是否同时出现双张或者多张现象,常见的双张检测器有机械式双张控制器、光电式双张控制装置器、固定式双张控制器、双轮式双张控制器。双轮式双张控制器结构示意图如图1-16所示。

图1-16 双轮式双张控制器结构示意图(www.daowen.com)

侧规和前规装置主要用于固定纸张横向和纵向的位置,使纸张在模切前具有固定位置,从而得到高精美的产品。侧规和前规定位的原理:采用两个前规、一个侧规进行定位,两点确定一条直线,三点确定一个平面,定位时先由前规进行前后(上下)方向的定位,再由侧规进行左右(来去)方向的定位。

(4)使用虚拟仿真系统熟悉输纸装置

移动触控笔,主键单击左侧选择区的【结构拆装】按钮,操作模块区显示模切压痕设备的结构组成部分。将移动触控笔对应光标放置到输纸装置中的某一个零部件时,零部件上方显示该零件的名称,主键单击工具栏下的隐藏工具按钮,移动感应触控笔将模型区处给纸装置外的其他零件隐藏掉,可得模切压痕设备输纸装置如图1-17所示。

图1-17 模切压痕设备输纸装置三维图

移动触控笔,将触控笔光标放置在零部件上方,左键单击零部件,可以对零部件进行拆卸,拆卸后的零部件可以移到机器周边,便于观察零部件的结构和外形,同时也便于观察机器内部结构,并对机器内部结构进行拆卸,如图1-18所示。拆卸完后,左键点击模块下面的功能按钮区内的安装按钮,拆卸完后的零部件按拆卸先后顺序完成零件回位或安装。

图1-18 模切压痕设备输纸装置拆卸三维图

3. 模切压痕装置

平压平模切压痕设备模切装置主要功能为:把特定用途的纸或纸板按一定规格,用钢刀轧切成一定形状,并用钢线和压痕模,将纸或纸板压出线痕,以便进行弯折成型。模切压痕装置由上部压盘、下部压盘和传动机构组成。上部压盘用于安装模切压痕版,下部压盘用于安装压痕底模,传动机构为压力实施部件,通常由曲柄轴带动四组连杆上下移动压印板来实施压力,从而完成模切压痕作业。

(1)上部压盘

上部压盘主要用于安装模切压痕版,模切压痕版主要由钢刀、钢线、衬空材料、海绵胶条等材料组成。钢刀主要是对坯料进行轧切成型,钢线主要是使坯料受压变形,压出折痕线。海绵胶条的作用是使成品或废品易于从模切刀刃上分离出来。

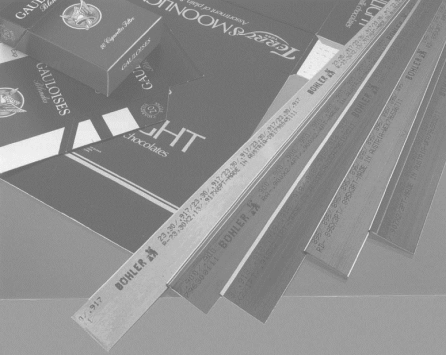

a.模切刀具

模切刀具也称钢刀(见图1-19),刀口锋利,能将纸板切断,得到所要求的纸盒胚料形状。通常要求钢刀应具有锋利、耐磨损、弯曲方便等特性。根据不同模切材料的要求,钢刀材料分为硬性、中硬性和软性三种,可根据需要灵活选用。由于被模切产品形状各异,需要将钢刀弯成各种各样的形状,硬性钢刀弯曲性能较差,中硬性钢刀弯曲性能较好,软性钢刀弯曲性能最好,操作者可依据实际要求进行选择。

图1-19 模切刀示意图

b.压痕刀具

压痕刀具也称钢线、压痕线。与钢刀的要求相类似,钢线也要求具有良好的耐磨性、弯曲方便等特性。钢线的高度略低于钢刀的高度,被模切材料的不同厚度对钢线的厚度选择也不相同。钢线的厚度和钢刀的厚度规格相同,但钢线厚度的选择除根据被模切材料的厚度有关外,还与压痕模的类型有关。根据不同压痕需要,钢线的形状有单圆头、双圆头、尖圆头、双半圆、方头和V形,如图1-20所示为各种钢线的形状。

图1-20 钢线的形状

c.衬空材料

衬空材料也称填空材料,用于固定模切压痕刀具。常见的有铅衬空材料、木板衬空材料、纤维塑胶板衬空材料和钢质板衬空材料。无论是何种衬空材料均要求有加工方便、平整性、坚固性好,材质尽可能轻且硬。同时还要求保证多次更换钢刀、钢线后仍能保持良好的结合性,且尺寸不发生变化。

铅衬空材料包括各种规格的空铅、衬铅和铅条等,铅衬空材料的主要特点是排版操作简单方便,改版灵活性好,重复使用率高,成本低,实用性强,但排刀技术难度高于木板类衬空材料。

木材衬空材料包括各类木板、胶合板等。多层胶合板作为衬空材料时,制版精度较高,加工方便,成本低,质量轻,装拆刀版省时省力,操作方便,是最常用的一类衬空材料。木材衬空材料受环境温湿度变化的影响较大,木材吸水膨胀,脱水萎缩,易产生变形,尺寸不稳定,影响模切压痕精度。

纤维塑胶版是一种含高无机成分的材料,此类材料不受温湿度变化,尺寸稳定性好,是较好的模切压痕衬空材料。

钢质版如钢型刻版、钢板刻版等,作为衬空材料同样不受温度和湿度的影响,尺寸稳定性好,但制版时需经机械加工,因而工艺复杂,难度较高,重复使用率低,成本高,制作周期长;但坚固耐用,比较适用于大批量或定型产品的模切。

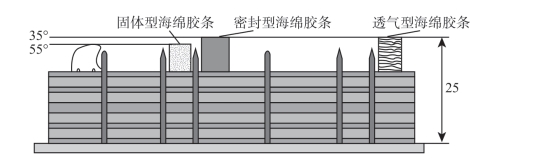

d.海绵胶条

钢刀和钢线安装完毕后,为防止模切刀在模压过程中粘住纸张,保证走纸顺畅,需要在钢刀两侧粘贴海绵胶条。海绵胶条在模切压痕工艺中起到的作用非常重要,它直接影响模切操作时的速度以及模切产品的质量。

海绵胶条可分为透气型海绵胶条、密封型海绵胶条、微孔密封型海绵胶条、固体型海绵胶条和拱形海绵胶条,如图1-21所示,其中前面四种胶条均为方形胶条。每一类胶条都有不同的硬度和尺寸以供选择,不同模切机可根据模切速度、模切产品的要求以及其他相关条件选择合适的海绵胶条。

图1-21 各类海绵胶条安装示意图

(2)压印版

压印版的主要功能为安装压痕模,同时垫住模切刀和纸张。压痕模是固定在压印底版上,与钢线配合使用,以保证产品压痕线清晰,容易折叠成型。常用的压痕模有石膏压痕模、纤维板压痕模、钢制压痕模和自粘式压痕模。

石膏压痕模是在压印底版上粘一层黄板纸,黄板纸上涂一层石膏浆,石膏浆由细净石膏粉拌入胶水调和而成,石膏层厚度与压痕纸板的厚度相关。涂好石膏浆层后,将压印底版连同石膏层一起装入模切压痕机,并固定位置,然后安装模压刀版,启动机器并在石膏层上压出印痕,经修整后即成压痕模。石膏压痕模适用于较厚承印物的压痕。

纤维板压痕模是把耐磨的纸板用黏合剂粘贴在纤维材质的底版上,纸板的厚度约等于承印物的厚度。将粘贴好纸板的压痕底版装入模切压痕机,启动机器并在纸板上压出印痕。取出压痕底版,用刻刀把压出痕迹部分的纸板刻掉。纤维板压痕模较坚固耐用,一般用于长版活的模切。

钢制压痕模是使用专用设备在钢制底版上加工出所需的压痕模槽。此类压痕模具有很好的尺寸稳定性和机械强度,但加工时间长,成本较高,适合产品批量较大的情况。

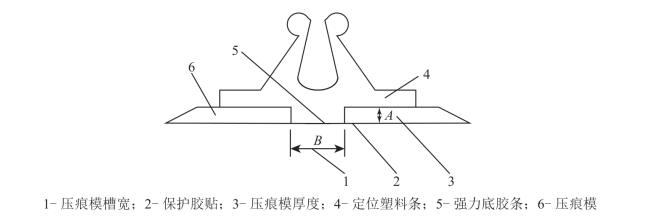

自粘式压痕模也称速装压痕模,是模切压痕加工中最常用的压痕模。它由压痕模、定位塑料条、强力底胶条和保护胶贴组成,图1-22为自粘式压痕模断面结构示意图。

压痕模为自粘式压痕模的重要部分,用于完成承印物的压痕功能;定位塑料条用于压痕模的定位;强力底胶条主要功能是将压痕模粘贴于模压底版上;保护胶贴主要是用来保护底胶,防止在日常运输和保存中损坏和失去黏性。

常见的自粘式压痕模种类有普通型、超窄型、单边狭窄型、连坑型和斜角型。普通型压痕模适合于大多数情况下的压痕,超窄型压痕模用于钢刀和钢线距离较近的位置,单边狭窄型压痕模用于钢线与钢线距离较近的位置,连坑型压痕模适用于两条以上较近距离的压痕线,斜角型压痕模适用于瓦楞纸板的压痕。

图1-22 自粘式压痕模断面结构示意

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。