1.集成块液压元件布置要求

集成块液压元件布置要求如下。

(1)液压元件阀芯应处于水平方向,防止阀芯自重影响液压阀的灵敏度,特别是换向阀一定要水平布置。

(2)根据液压系统原理布置液压元件,使其通于同一油路的液压元件油口处于同一坐标轴线上,或轴线距离不大于孔道半径,以减少工艺孔的数量,尤其是压力油孔道尽量避免加工工艺孔,以免增加泄漏。

(3)液压元件之间间隙应大于5 mm,换向阀上电磁铁、压力阀的先导阀以及压力表等可适当伸到液压集成块的轮廓线外,以减小集成块的尺寸。

(4)工作中经常调节的液压元件,如溢流阀、流量控制阀等应安装在便于操作的位置。

(5)集成块上应设置足够数量的测压点。

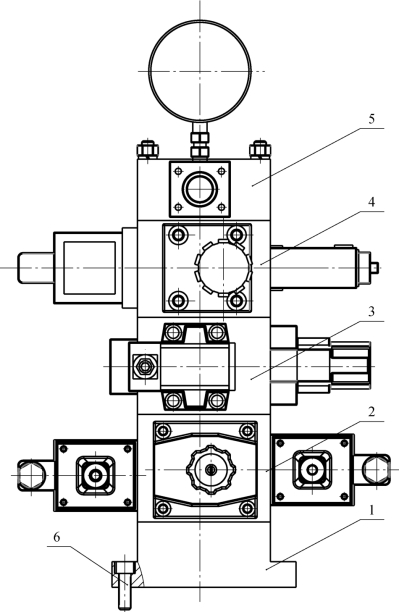

图4-2 是铣削专用机床液压集成块,它是由底板1、方向控制块2、压力控制块3、夹紧控制块4、顶盖5 这些单元液压集成块组成,由4个螺栓把它们连接起来,液压元件分别固定在各个集成块上,组成一个完整的液压系统,液压泵通过油管与底板连接,系统回油通过底板回油箱,整个集成块通过螺钉6 固定在油箱上。

图4-2 铣削专用机床液压集成块

1—底板;2—方向控制块;3—压力控制块;4—夹紧控制块;5—顶盖;6—螺钉。(www.daowen.com)

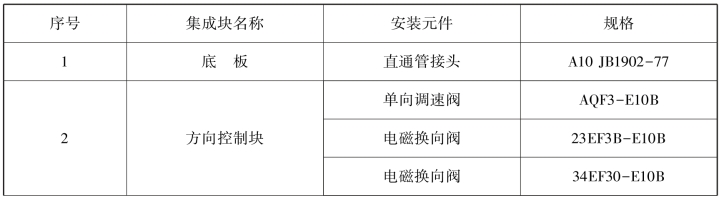

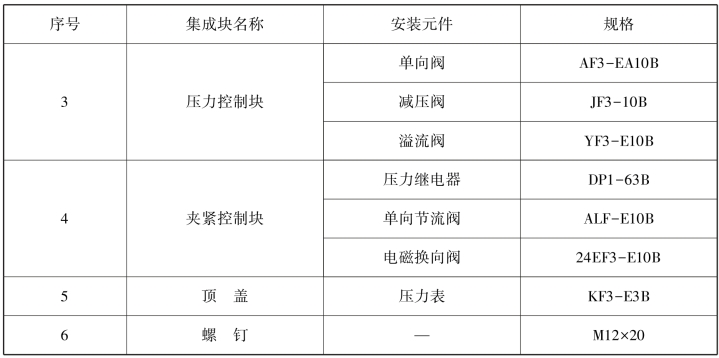

表4-2 为铣削专用机床液压集成块元件装配表。

表4-2 铣削专用机床液压集成块元件装配表

续表

2.液压集成块的结构

集成块材料一般为铸铁或锻钢,低压系统集成块可采用铸铁,因为其可加工性好且利于长孔加工,要求所用材料不得有缩孔、疏松等缺陷;中、高压系统集成块一般选20 钢和35 钢,高压系统最好采用35 锻钢。

集成块体积不宜过大。应合理设计液压元件安装位置和集成块内部油路,尽量减小集成块体积,如果集成块体积加大,则既增加成本又使集成块中油道过长不利于加工,同时也难以控制孔道位置精度,易造成废品。

集成块孔道的加工为钻孔。为了防止钻头损坏,应尽量避免斜孔加工;钻深孔时钻头容易损坏,通常钻孔深度不宜超过孔径的25 倍;两个孔道间的壁厚应有足够强度,避免压力油破坏孔壁,一般设计孔道间壁厚大于5 mm。集成块钻相交孔多为直角相交,若相交孔轴线不相交,则最大偏心距不大于较大孔的半径。

液压集成块的尺寸标注可以采用基面式和坐标式两种尺寸标注方式。结构较复杂的集成块一般采用坐标式,即在块体上选一角,通常选主视图左下角作为坐标原点,以xyz 坐标形式标出各个孔的中心坐标,其液压元件安装面上只标出基准螺钉孔的坐标,其余相关尺寸以基准螺钉孔为基准标注。这种标注方法便于CAD、CAM 绘图和加工。

集成块安装液压元件表面粗糙度要求Ra 0.8 μm,管接头密封面表面粗糙度Ra 3.2 μm,集成块内部孔道和其他表面粗糙度Ra 6.3~12.5 μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。