液压集成回路是液压系统应用最为普遍的一种集成方式,它是将板式连接液压元件按系统要求安装在集成块上,通过集成块内部的通油孔道将液压元件根据液压系统原理进行沟通,从而组成液压控制系统。集成块包括通用集成块和专用集成块。

液压回路分为若干单元回路,每个单元回路都设计成通用液压单元集成回路,每个单元集成回路之间采用通用的进油口和回油口,设计集成回路时选用通用单元集成回路组成所需要的液压控制系统,这样可以减少设计工作量,提高通用性。

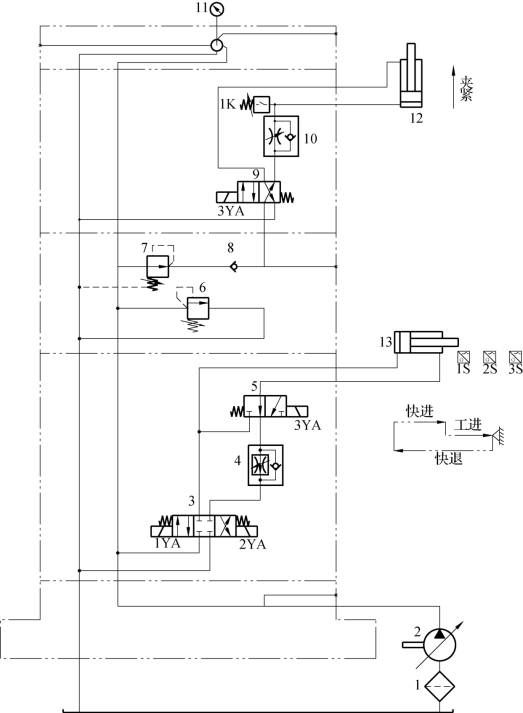

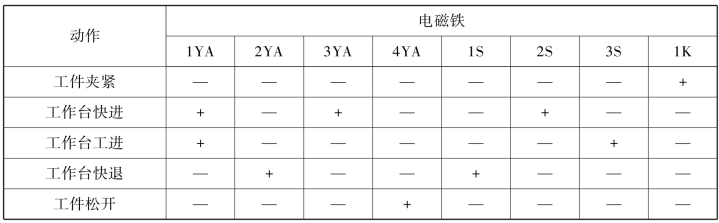

图4-1 为铣削专用机床的液压系统集成回路原理图,机床要求液压系统完成的工作循环是:工件夹紧→工作台快进→工作台工进→工作台快退→工件松开。铣削专用机床由限压式变量叶片泵2 供油,工作台快进采用差动连接快速回路,工作台工进采用回油节流调速阀调速回路,这种容积节流调速回路系统效率高、工进运行速度平稳。夹紧回路采用减压阀7 控制夹紧力,采用单向节流阀10 控制夹紧速度,二位四通电磁换向阀9 采用失电夹紧方式,避免工作时突然失电而松开。液压回路分为工作台方向控制单元回路、压力控制单元回路和夹紧控制单元回路。表4-1 为铣削专用机床的液压系统电磁铁动作顺序。液压集成回路设计完成后要和液压系统原理进行比较分析,检验液压集成回路是否出了差错。

图4-1 铣削专用机床的液压系统集成回路原理图(www.daowen.com)

1—过滤器;2—限压式变量叶片泵;3—三位四通电磁换向阀;4—单向调速阀;5—二位三通电磁换向阀;6—溢流阀;7—减压阀;8—单向阀;9—二位四通电磁换向阀;10—单向节流阀;11—压力表;12—夹紧缸;13—工作台移动缸;1K—压力继电器;1S、2S、3S—行程开关。

表4-1 铣削专用机床的液压系统电磁铁动作顺序

随着现代工业的发展,目前针对具体设备液压系统设计的专用集成回路应用越来越普遍。专用集成块的设计为长方体或正方体,其底面用于整个集成块的安装面,其他五个面均可安装液压元件和管接头。将板式连接液压元件安装在集成块上,元件之间连接通过集成块内钻孔连通。

集成块的设计要求结构紧凑、体积小、质量轻,内部油路应尽量简洁,尽量避免长孔、斜孔和工艺孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。