液压缸带动工作部件运动时,因运动件的质量较大,运动速度较高,在到达行程终点时,会产生液压冲击,甚至使活塞与缸筒端盖之间产生机械碰撞,引起噪声、冲击,严重影响工作精度甚至引起整个系统及元件的损坏。为防止这种现象发生,需在行程末端设置缓冲装置。

1.缓冲结构的分析计算

液压缸缓冲时,缓冲腔的液压能E1和运动部件的机械能E2分别为

式中:pc为缓冲腔平均压力;lc为缓冲长度;pp为高压腔中的油液压力;Ac、Ap为缓冲腔、高压腔的有效截面面积;m 为运动部件总质量;v0为运动部件的速度;Ff为摩擦力。式(3-17)中等号右边第一项为高压腔压力能,第二项为运动部件动能,第三项为摩擦能。

当E1=E2时,工作部件的机械能全部被缓冲腔液体吸收,可得

若缓冲装置为节流口可调式缓冲装置,在缓冲过程中压力逐渐降低,假定缓冲压力线性逐渐降低,则最大的缓冲压力即冲击压力为

若缓冲装置为节流口变化式缓冲装置,由于缓冲过程中压力不变,则最大的缓冲压力为式(3-17)中E2,从而确定缓冲节流口的具体结构尺寸。

2.常用的缓冲结构

1)环状间隙式节流缓冲装置

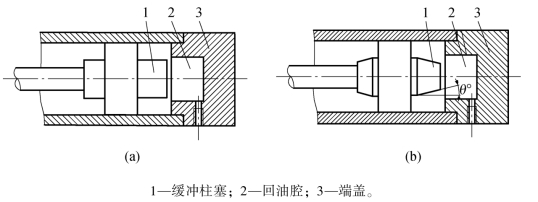

环状间隙式节流缓冲装置如图3-8 所示,活塞端部的缓冲柱塞1 向端盖3 方向运动进入圆柱形回油腔2 时,将封闭在柱塞与端盖间的油液从环状间隙中挤出去。由于间隙很小,因而起到节流缓冲的作用。该装置适用于运动惯性不大、运动速度不高的液压系统。

图3-8 环状间隙式节流缓冲装置

(a)圆柱形柱塞;(b)圆锥形柱塞(https://www.daowen.com)

图3-8(a)为圆柱形的缓冲柱塞,间隙的大小不变,缓冲柱塞长度一般为10 mm 左右。这种结构制造容易,但在缓冲开始时会出现压力的峰值。图3-8(b)为圆锥形缓冲柱塞,缓冲时有明显的渐减过程,设计时制动锥结构参数如表3-17 所示。

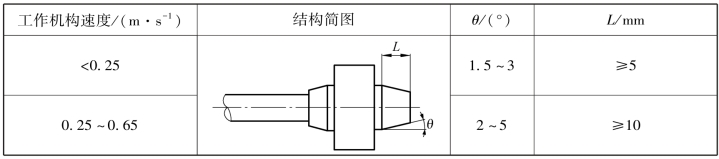

表3-17 制动锥结构参数

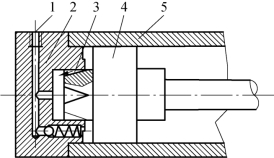

2)三角槽式节流缓冲装置

三角槽式节流缓冲装置是利用被封闭液体的节流产生的液压阻力来缓冲的。图3-9 为三角槽式节流缓冲装置。活塞的两端开有轴向三角槽,前后缸盖上的钢球起单向阀的作用,在活塞起动时,压力油顶开钢球进入液压缸,推动活塞运动。当活塞接近缸的端部时,回油路被活塞逐渐封闭,使缸内液压油只能通过活塞上的轴向三角槽缓慢排出,形成缓冲液压阻力。节流口的通流面积随活塞的移动而逐渐减小,所以活塞运动速度逐渐减慢,实现制动缓冲。

图3-9 三角槽式节流缓冲装置

1—油口;2—缸盖;3—三角槽;4—活塞;5—缸筒。

缸盖2 右侧的凹腔和缸盖右侧的凸台,都是为了增加活塞起动时的有效承压面积,使起动迅速而采取的措施。

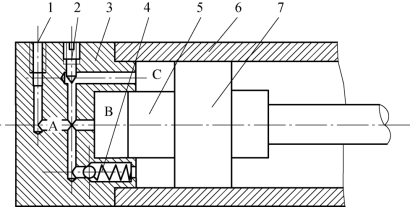

3)可调式节流缓冲装置

图3-10 为可调式节流缓冲装置,它不但有圆柱形的缓冲柱塞5 和凹腔B 等结构,而且在液压缸缸盖上还装有可调针形节流阀2 和单向阀4。当活塞上的缓冲柱塞插入凹腔时,C 腔的油液只能经可调针形节流阀流入A 腔经油口1 而排出,回油阻力增大,实现制动缓冲。调节针形节流阀的流通面积,便可改变缓冲作用的强弱。

图3-10 可调式节流缓冲装置

1—油口;2—可调针形节流阀;3—缸盖;4—单向阀;5—缓冲柱塞;6—缸筒;7—活塞。

当活塞反向运动时,压力油由A 腔经单向阀3 进入C 腔,使活塞迅速起动。

必须指出,上述缓冲装置只能在液压缸全行程终了时才起缓冲作用,若活塞在行程过程中停止运动,则缓冲装置不起缓冲作用,这时在回油路上可设置行程阀来实现缓冲。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。