本章适用于半焊板式换热器和全焊板式换热器。钎焊板式换热器的设计采用爆裂试验验证方法,钎焊板式换热器的爆裂试验见附录B(标准的附录)。

6.1 夹紧螺柱

6.1.1 符号

Aa——预紧状态下,需要的最小夹紧螺柱总截面积,以螺纹小径计算或以无螺纹部分的最小直径计算,取较小值,mm2;

Ab——实际使用的夹紧螺柱总截面积,以螺纹小径计算或以无螺纹部分的最小直径计算,取较小值,mm2;

Am——需要的夹紧螺柱总截面积,mm2;

Ap——工作状态下,需要的最小夹紧螺柱总截面积,以螺纹小径计算或以无螺纹部分的最小直径计算,取较小值,mm2;

a2——被密封槽中心线包容的板片投影面积,mm2;

B——垫片有效密封宽度,mm;

F0——作用于a2上的流体静压力,N;

Fp——工作状态下,需要的最小垫片压紧力,N;

l——垫片中心线的展开长度,mm;

m——垫片系数,橡胶:m=1.0(半焊板式换热器);m=0(全焊板式换热器);

n——夹紧螺柱数量;

p——设计压力,MPa;

Wa——预紧状态下,需要的最小夹紧螺柱载荷(即预紧状态下,需要的最小垫片压紧力),N;

Wp——工作状态下,需要的最小夹紧螺柱载荷,N;

W——螺柱设计载荷,N;

y——垫片比压力,橡胶:y=1.4MPa(半焊板式换热器);y=0(全焊板式换热器);

[σ]b——常温下夹紧螺柱材料的许用应力(见表4),MPa;

[σ]tb——设计温度下夹紧螺柱材料的许用应力(见表4),MPa。

6.1.2 夹紧螺柱载荷

a)预紧状态下需要的最小夹紧螺柱载荷Wa按式(1)计算:

Wa=lBy……………………………………………………(1)

b)工作状态下需要的最小夹紧螺柱载荷Wp按式(2)计算:

Wp=F0+Fp…………………………………………………(2)

式中:F0=a2p

Fp=2lBmp

c)垫片有效密封宽度B应取垫片的最大宽度。

6.1.3 夹紧螺柱面积

a)预紧状态下需要的最小夹紧螺柱总截面积Aa按式(3)计算:

b)工作状态下需要的最小夹紧螺柱总截面积Ap按式(4)计算:

c)需要的夹紧螺柱面积Am取Aa与Ap之大值;

d)实际夹紧螺柱总截面积Ab应不小于需要的夹紧螺柱总截面积Am。

6.1.4 夹紧螺柱最小直径按式(5)计算:

6.1.5 夹紧螺柱设计载荷

a)预紧状态下螺柱设计载荷按式(6)计算:

b)工作状态下螺柱设计载荷按式(7)计算:

W=Wp……………………………………………………(7)

6.2 框架板和压紧板

6.2.1 符号说明

a——框架板或压紧板宽度方向的垫片跨度,mm;

b——框架板或压紧板长度方向的垫片的当量跨度(b=a2/a),mm;

d——框架板或压紧板上接管孔的直径,mm;

dt——框架板或压紧板宽度方向的螺柱跨度,mm;

f——框架板或压紧板的宽度,mm;

K1——预紧状态下的结构特征系数;

K2——工作状态下的结构特征系数;

L——夹紧螺柱中心连线的周长,mm;(https://www.daowen.com)

La——框架板或压紧板上接管孔间的最小距离,mm;

p——设计压力,MPa;

SG——螺柱中心至垫片压紧力作用中心线的距离,mm;

S0——常温下,实际使用的最大许用应力,MPa;

St——设计温度下,实际使用的最大许用应力,MPa;

W——预紧或工作状态下螺柱设计载荷,N;

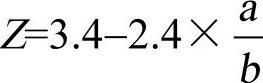

Z——框架板或压紧板形状系数, ,且Z≤2.5;

,且Z≤2.5;

δp1——预紧状态下无孔板的计算厚度,mm;

δp2——工作状态下无孔板的计算厚度,mm;

δp——无孔板的计算厚度,mm;

δh——有孔板的计算厚度,mm;

[σ]t——设计温度下框架板或压紧板材料的许用应力,MPa;

[σ]——常温下框架板或压紧板材料的许用应力,MPa。

6.2.2 框架板或压紧板实际使用时,在承受一次薄膜应力的同时,还承受弯曲应力,因此,实际使用的最大许用应力按式(8)和式(9)计算:

a)常温下,框架板和压紧板材料实际使用的最大许用应力:

S0=1.5[σ]……………………………………………………(8)

b)设计温度下,框架板和压紧板材料实际使用的最大许用应力:

St=1.5[σ]t……………………………………………………(9)

6.2.3 无孔板板厚的计算

a)预紧状态下的结构特征系数K1按式(10)计算:

b)预紧状态下的无孔板计算厚度δp1按式(11)计算:

c)工作状态下的结构特征系数K2按式(12)计算:

d)工作状态下的无孔板计算厚度δp2按式(13)计算:

e)无孔板的计算厚度δp取δp1与δp2之大值。

6.2.4 有孔板板厚的计算

6.2.4.1 框架板和压紧板开孔位于中央时,其板厚计算应考虑到补强系数C1,C1按式(14)计算:

6.2.4.2 实际情况下,框架板和压紧板的开口位置位于四角,其厚度计算时在考虑补强系数的同时应考虑一个缩减系数C2,C2按式(15)计算:

6.2.4.3 有孔板板厚按式(16)计算:

δh=C1C2δp………………………………………………(16)

6.3 观察口圆形平盖

6.3.1 符号说明

Dc——观察口圆形平盖的计算直径,mm;

K——结构特征系数;

p——设计压力,MPa;

SG——观察口螺柱中心至垫片压紧力作用中心线的径向距离,mm;

W——预紧时或工作时的螺柱设计载荷,按GB150—89中7.5.2.4计算,N;

[σ]t——设计温度下平盖材料的许用应力,MPa;

[σ]0——常温下平盖材料的许用应力,MPa;

δp——圆形平盖的计算厚度,mm。

6.3.2 结构特征系数及平盖厚度的确定

a)对于图4所示的平盖,K=0.25,平盖厚度δp按式(17)计算:

图4

b)对于图5所示的平盖,结构特征系数K按式(18)和式(19)计算;平盖厚度按式(17)计算,取预紧状态和工作状态平盖厚度之大值:

——预紧状态:

——工作状态:

图5

6.4 本标准允许采用有限元分析方法进行受压元件设计,但需经机械部冷冻设备标准化技术委员会评定认可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。