快速成型技术(RP),又称为快速原型制造技术,是20世纪80年代后发展起来的,被认为是近20年制造领域的一次重大突破。快速成型技术综合了机械工程、CAD/CAM、数控技术、激光技术及材料科学技术,可以自动、直接、快速、精确地将三维设计思想转变为具有一定功能的原型或直接制造零件。原型的制造甚至可以在办公室进行,从而可以对产品设计进行快速评估、修改和功能试验,大大缩短了产品的研制周期。

与传统材料加工技术相比,快速成型具有以下鲜明的特点:制造原型所用的材料不限,各种金属和非金属材料均可使用;原型的复制性、互换性高;制造工艺与制造原型的几何形状无关,在加工复杂曲面时更显优越性;加工周期短,成本低,成本与产品复杂程度无关,一般制造费用可降低50%,加工周期节约70%以上;技术高度集成,实现了设计制造一体化。快速成型的材料类型丰富多样,包括树脂、纸、工程蜡、工程塑料ABS等,金属粉、型砂等,可以在航空、机械、家电、建筑、医疗等各个领域应用。快速成型的基本原理是:根据计算机辅助设计所产生的零件二维数据,按高度方向散化或分层,用每一层的层面信息来控制成型机对层面进行加工,当一层制作完后,再制造新的一层,这样层层堆积、重复进行,形状不断增加,直至整个零件加工完毕。目前国内外的快速成型方法主要有光固化成型法SLA,又称树脂LOM,叠层实体制造法,又称为切纸型,激光烧结法SLS,又称为烧粉型,熔融挤压法FDI,又称为喷丝型和三维打印法3DP,又称为黏粉型。

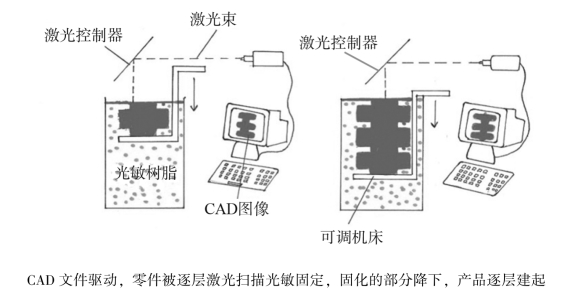

5.6.3.1 光固化成型法

光固化成型法是最早出现的快速成型工艺,也称光造型、立体光盘及立体印刷。其工艺过程是:以液态光敏树脂为材料充满液槽,由计算机控制激光束跟踪层状截面轨迹,并照射到液槽中的液体树脂,而使这层树脂固化;之后升降台下降一层高度,已成型的层面上又布满一层树脂。然后再进行第二层的扫描,新固化的一层牢固地粘在前一层上。此重复直到整个零件制造完毕,即得到一个三维实体模型。光固化成型法的特点是:原型件精度高,零件强度和硬度好,可制出形状特别复杂的空心零件;生产的模型柔性好,可随意拆装,是间接制模的理想方法。其缺点是需要支撑。能收缩会导致精度下降,另外光固化树脂有一定的毒性而不符合绿色制造发展趋势等。图5-18为立体雕刻示意图。

5.6.3.2 叠层实体制造法

叠层实体制造法采用薄片材料,如纸、塑料薄膜等作为成型材料,片材表面事先覆上一层热熔胶。成型时用CO2激光器在刚粘接的新层上切割出零件截面轮廓和工件外框,并在截面轮廓与外框之间多余的区域内切割出上下对齐的网格;激光切割完成后,工作台带动已成型的工件下降,与带状片材分离;供料机构转动收料轴和供料轴,带动料带移动,使新层移动到加工区域;工作台上升到加工平面;热压辊热压,工件的层数增加一层,高度增加一个料厚;再在新层上切割截面轮廓。如此反复直至零件的所有截面切割、粘接完,即得到一个三维实体零件。叠层实体制造法的优点是工作可靠、模型支撑性好、成本低、效率高。其缺点是前期和后期处理费时费力,且不能制造中空结构件。

(www.daowen.com)

(www.daowen.com)

图5-18 立体雕刻示意图

5.6.3.3 熔融挤压法

熔融挤压法是利用热塑性塑料的热熔性、黏合性在计算机控制下层层堆积成型的成型方法。熔融挤压法原理是材料先抽成丝状,通过送丝机构送进喷头,在喷头内被加热熔化,喷头沿零件截面轮廓和填充轨迹运动,同时将熔化的材料挤出,材料迅速固化,并与周围的材料粘接,层层堆积成型。熔融挤压法的优点是使用和维护简单、成本较低、速度快,一般复杂程度的原型仅需要几个小时即可成型,且无污染。

5.6.3.4 激光烧结法

激光烧结法常采用金属、陶瓷、ABS塑料等材料的粉末作为成型材料。其工艺过程是:先在工作台上铺上一层粉末,在计算机控制下用激光束有选择地进行烧结,即零件的空心部分不烧结,仍为粉末材料,被烧结部分便固化在一起构成零件的实心部分;一层完成后再进行下一层,新一层与其上一层被牢牢地烧结在起;全部烧结完成后,去除多余的粉末,便得到烧结成的零件。激光烧结法的优点是材料适应面广,不仅能制造塑料零件,还能制造陶瓷、金属等材料的零件,造型精度高,原型强度高,所以可用样件进行功能试验或装配模拟。

除了上述4种最为常见的技术外,还有许多快速成型技术也已经实用化,如三维打印技术、光屏蔽工艺、直接壳法、直接烧结技术、全息干涉制造等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。