根据增强材料种类的不同,金属基复合材料的成型方法也有所区别。金属基复合材料的加工温度高,界面反应控制困难,加工工艺复杂,成本比较高,主要应用于航空航天领域。

5.4.2.1 颗粒增强金属基复合材料成型

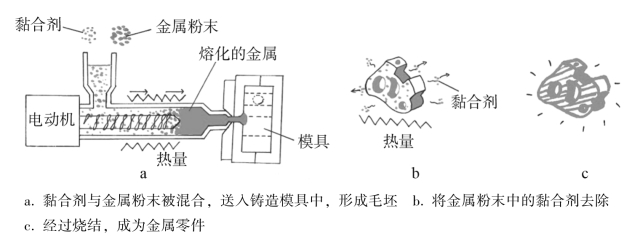

对于以各种颗粒及短纤维作为增强材料的金属基复合材料,其成型通常采用以下方法:粉末冶金法是先将金属粉末(图5-16)或预合金粉末和增强材料均匀混合,然后压制成锭块;预制成型坯,再通过挤压、轧制、锻造等二次加工制成型材或零件的方法,是制备金属基复合材料尤其是颗粒增强金属基复合材料的主要工艺方法。

铸造法是一边搅拌金属或合金熔融体,一边向熔融体逐步投入增强体,使其分散混合,形成均匀的液态金属基复合材料,然后采用压力铸造、离心铸造和熔模精密铸造等方法形成金属基复合材料的成型法。采用铸造法成型颗粒增强型金属基复合材料具有工艺简单、对尺寸和形状没有限制、成本低、可大批量连续生产等优点,因而具有广阔发展及应用前景。

加压浸渍法是将颗粒、短纤维或晶须增强体制成含一定体积分数的多孔预成型坯体,将预成型坯体置于金属型腔的适当位置,浇注熔融金属并加压,使熔融金属在压力下浸透预成型坯体,即充满预成型坯体内的微细间隙,冷却凝固形成金属基复合材料制品的成型方法。采用此法已成功制造了陶瓷晶须局部增强铝活塞。

挤压或压延成型法是将短纤维或晶须增强体与金属粉末混合后进行热挤或热轧,获得棒材、型材和管材的方法。

5.4.2.2 纤维增强金属基复合材料的成型工艺(www.daowen.com)

对于以纤维作为增强材料的金属基复合材料,其成型方法主要有:扩散结合法、熔金属渗透法和等离子喷涂法。

扩散结合法是连续长纤维增强金属基复合材料最具代表性的复合工艺,按制件形状及增强方向要求,将基体金属箔或薄片以及增强纤维裁剪后交替铺叠,然后在低于基体金属熔点的温度下加热、加压并保持一定时间,基体金属产生蠕变和扩散,使纤维与基体之间形成良好的界面结合,从而获得制件的成型方法。其特点是易于精确控制,件质量好。但由于加压的单向性,该方法限于较为简单的板材、某些型材及叶片等制件。

熔金属渗透法是在真空或惰性气体介质中,使排列整齐的纤维束之间浸透熔融金属的方法。加工成本低,常用于连续制取圆棒、管子和其他截面形状的型材。

等离子喷涂法是在惰性气体保护下,等离子弧向排列整齐的纤维喷射熔融金属微粒子,从而形成制品的成型方法。其特点是熔融金属粒子与纤维结合紧密,纤维与基体材料的界面接触较好;而且微粒在离开喷嘴后是急速冷却的,因此几乎不与纤维发生化学反应,又不损伤纤维。喷涂后的纤维经过集束层叠,再用热压法压制成制品。此外,还可以在等离子喷涂的同时,将喷涂后的纤维随即缠绕在芯模上成型。

5.4.2.3 层合金属基复合材料的成型工艺

层合金属基复合材料是由两层或多层不同金属相互紧密结合组成的材料,可根据需要选择不同的金属层。其成型方法有双金属挤压、轧合、爆炸焊合等。

双金属挤压是将由基体金属制成的金属芯置于由包覆用金属制成的套管中,组装成挤压坯,在一定压力、温度条件下挤压成带无缝包覆层的线材、棒材、矩形和扁形材的成型方法。

轧合是将不同的金属层通过加热、加压轧合在一起,形成整体结合的层压包覆板的成型方法。包覆层金属的厚度范围一般是层压板厚度的2.5%~20.0%。

爆炸焊合是利用炸药爆炸产生的脉冲高压对材料进行复合成型的方法,通常用于将两层或多层的异种金属板、片、管结合在一起形成复合板材或管材。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。