橡胶的成型加工是用生胶和各种配合剂通过炼胶机混炼而成混炼胶,又称为胶料,再根据需要加入能保持制品形状和提高其强度的各种骨架材料,混合均匀后置于一定形状的模具中,经过硫化处理,即加热和加压的处理,获得所需形状和性能的橡胶制品。橡胶的硫化处理指的是线性高分子通过交联作用而形成网状高分子的工艺过程,是塑性橡胶转化为弹性橡胶或硬质橡胶的过程。橡胶的成型方法与塑料成型方法类似,主要有注射成型、压制成型、挤出成型和压铸成型。

5.2.2.1 注射成型工艺

注射成型又称注压成型,是利用注射机的压力将预加热成塑性状态的胶料通过注压模的浇注系统注入模具型腔中硫化定型的方法。注射成型具有以下优点:可以省去半成品准备、起模和制品修边等工序;可以生产出尺寸稳定、物理机械性能优异的高质量产品;可以减少硫化时间,提高生产效率;可以减少废品,减少胶料用量,降低成本,提高企业经济效益。橡胶的注射成型法常用来生产厚壁、薄壁及具有复杂几何形状的大型产品,如耐油垫圈、油槽衬、高密封件等。橡胶注射成型设备有螺杆式注射和柱塞式注射两种。

5.2.2.2 压制成型工艺

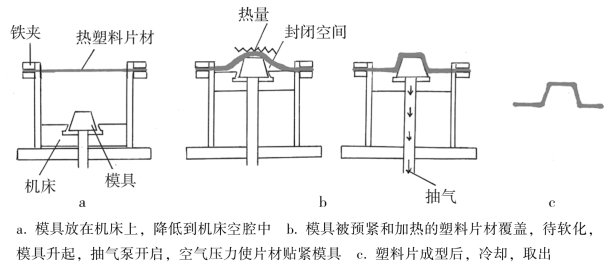

压制成型是将经过塑炼和混炼后预先压延好的橡胶坯料,按一定规格和形状下料后,加入压制模中,合模后在液压机上按规定的工艺条件进行压制,使胶料在受热受压下可以塑性流动并充满型腔,经过一定时间完成硫化,再进行脱模、清理毛边,最后检验得到所需制品的成型方法。橡胶压制成型与塑料压塑成型的原理非常相似,相关的机器设备与成型模具也基本相同。该方法模具结构简单、实用性强、通用性广、操作方便,是橡胶制品生产中应用最早且最多的加工方法(图5-10)。

图5-10 热压成型示意图(www.daowen.com)

5.2.2.3 挤出成型工艺

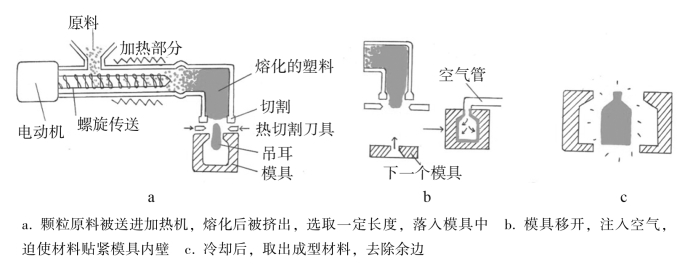

挤出成型又称压出成型,是橡胶制品生产中的一种基本成型方法,是将在挤出机中预热与塑化后的胶料,通过螺杆的旋转使胶料不断推进,在螺杆尖和机筒筒壁强大的挤压力下,挤压出各种断面形状的橡胶型材半成品的加工方法。挤出成型的优点是成品密度高,成型模具简单,便于制造、拆装、保管和维修,成型过程易实现自动化。其不足之处在于只能挤出形状简单的直条型材或者半成品,无法生成精度高、断面形状复杂的橡胶制品(图5-11)。

图5-11 挤出吹塑示意图

5.2.2.4 压铸成型工艺

压铸成型又称传递法成型或挤胶法成型,是将混炼过的形状简单、限量的胶条或胶块半成品放入压铸模的型腔中,通过压铸塞的压力挤压胶料,使胶料通过浇注系统进入模具型腔中硫化定型的方法。压铸成型适用于制作普通压制成型不易压制的薄壁、细长制品以及形状复杂难于加料的橡胶制品,其所生产的制品致密性好,质量优越。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。