注塑是热塑性塑料成型的一种重要方法,是在注塑机上熔融的塑料材料注入闭合模具型腔内固化而得到各种塑料制品的方法。除氟塑料外,几乎所有的热塑性材料都可采用注塑成型,还可用于某些热固性塑料的成型。

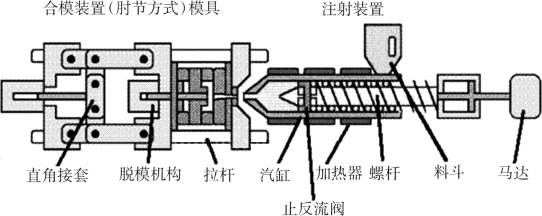

注塑机的主要作用是加热塑料,使其达到熔融状态,对熔融塑料施加高压,使射出并充满模具型腔。注塑机主要部分为注射装置、模具及合模装置。注射装置使塑料在料筒内均匀受热熔化,并以足够的压力和速度注射到模具型腔内,经冷却定型,开启模具,顶出制作件。

典型注塑工艺流程是,粒状或粉状塑料从注射机的料斗送进料筒加热,熔融流动状态,由活塞或螺杆推动,通过料筒端部的喷嘴注入温度较低的闭合塑料模具内,充满模具的熔体在受压的情况下,经冷却和固化后即可保持模具型腔所赋予的形态,最后开启模具,取出制品。注塑制品往往在注射口及模具分合处等存在多余部分和毛边,需机械加工修整。此外,注塑制品常需要进行适当的后处理以改善性能,提高尺寸稳定性。制品的后处理方法主要是退火和调湿处理。退火处理就是把制品放在恒温的液体介质或热空气循环箱中静置一段时间。一般退火温度应控制在高于制品使用温度10~20℃和低于塑料热变形温度10~20℃之间。退火时间随制品厚度而定。调湿处理是在一定的湿度环境使制品预先吸收一定的水分,使其尺寸稳定,以免制品在使用过程中因吸水发生变形(图3-10)。

(www.daowen.com)

(www.daowen.com)

图3-10 注塑工艺流程

注塑膜具在结构组成上是比较复杂的。成型部分模具的核心部分,由可分合的两部分组成,类似于凸模和凹模,形成注塑零件的几何边界,完成注塑件的结构、尺寸及表面的成型。浇注系统将注塑机喷嘴射出的熔体倒入行腔,起输送管道作用。排溢、引气系统,排除充模时型腔中多余的气体或料流末端冷料。开模时,引入气体,利于注塑件从模腔中脱出。冷却系统,控制模具的温度,使模具腔内的溶体迅速可靠冷却定型。多数注塑模具上设计冷却水循环系统,使用水冷控制温度。脱模机构,将定型后的注塑件从模腔脱离出。模架是整个模具的主骨架,将模具各部分组合在一起。

当然,并非所有注塑模具都必须包括以上几个结构部分,根据待加工注塑零件的结构特征、复杂程度、工艺条件等不同,注塑模具结构也不相同,有些模具只有主要结构,比较简单。采用注塑工艺可加工多种类型的塑料产品,常见有家电日用产品外观构件、零部件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。