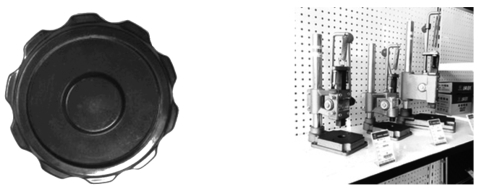

【摘要】:冲压外观构件设计上,往往易出现关注结构造型和功能而忽视生产加工工艺的现象,使得模具结构复杂、生产成本加大,特别是对于结构上需弯曲和拉深成型部分。板料弯曲时,内侧金属受切向压应力,产生压缩变形,外层金属受切向拉应力,产生伸长变形,当拉应力超过材料的抗拉强度时,即会造成金属破裂。弯曲时还应尽可能使弯曲线与坯料纤维方向垂直,而材料所受的拉应力与纤维方向一致,避免破裂。图3-9冲压件和手动压力机

在设计冲压外观构件结构时,必须综合考虑产品结构需要、零件结构强度、使用材料特性与成型能力、冲压模具复杂性及冲压工艺的复杂程度等因素。

对于优质低碳钢、铝合金薄板等成型能力强的材料,可设计成较大的拉深深度及复杂的结构形状。冲压外观构件设计上,往往易出现关注结构造型和功能而忽视生产加工工艺的现象,使得模具结构复杂、生产成本加大,特别是对于结构上需弯曲和拉深成型部分。板料弯曲时,内侧金属受切向压应力,产生压缩变形,外层金属受切向拉应力,产生伸长变形,当拉应力超过材料的抗拉强度时,即会造成金属破裂。坯料厚度越大、弯曲半径越小,材料所受的内应力越大,越容易弯裂。必须控制最小弯曲半径,通常取为板厚的0.25~1.00倍,材料塑性好时取下限。弯曲时还应尽可能使弯曲线与坯料纤维方向垂直,而材料所受的拉应力与纤维方向一致,避免破裂。在双向弯曲时,应使弯曲线与纤维方向成45°角。设计弯曲件时,在弯曲部位设置加强筋,以加强其变形部位的刚性,在设计拉深外观构件时,应注意拉伸变形的影响。

在凸模作用下,板料被拉入凸模和凹模的间隙中,凸缘和凸模圆角部位变形最大。凸缘部分在圆周切线方向受压应力,压应力过大时,会发生折皱,坯料厚度愈小,拉深深度愈大,愈容易产生折皱。凸模四角部位承受筒壁传递的拉应力,材料变薄,容易在此处拉裂。拉伸部位在形状上尽可能简单、对称,带有法兰边时,四周法兰边宽度尽可能一致,否则,可能增加加工难度,浪费材料。(www.daowen.com)

图3-9为冲压件和手动压力机。

图3-9 冲压件和手动压力机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

有关外观构件设计及成型工艺的文章