3.2.3.1 焊接结构材料的选择

在满足使用性能的前提下,应选用焊接性好的材料来制造焊接结构外观构件和壳体。一般来说,含碳量低的碳钢和合金钢具有良好的焊接件,应优先选用。必须采用焊接性不好的材料时,则须采取必要措施,以保证焊接质量。大批量生产形状复杂的薄壁焊接结构时,应尽量设计成冲压与焊接组合结构。

3.2.3.2 焊接方法的选择

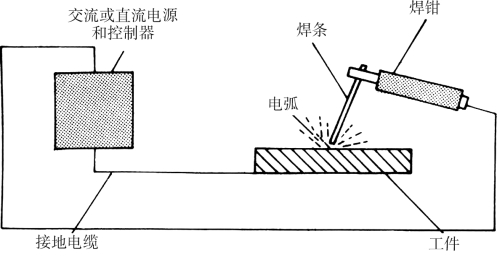

应根据材料的焊接性、工件厚度、生产率要求、各种焊接方法的适用范围和设备条件等综合考虑。对于焊接性良好的低碳钢,可根据其板厚、生产率要求等确定具体的焊接方法。如中等厚度板材,尺寸为10~20 mm,可采用手工电弧焊(图3-7)、埋弧自动焊、气体保护焊等。氢弧焊成本较高,一般不选。对薄板轻型结构,无密封要求时,可优先采用生产率较高的点焊;无点焊设备时,可考虑气焊和电弧焊。若要求密封,可采用缝焊。对于合金钢、不锈钢等重要工件,应采用氢弧焊以保证焊接质量,如结构材料为铝合金,应优先选氢弧焊。

(www.daowen.com)

(www.daowen.com)

图3-7 手工电弧焊示意图

3.2.3.3 焊接接头工艺设计

焊接接头与坡口形式的选择应根据焊接结构形状、尺寸、材料、强度要求、焊接方法及加工难易程度等因素综合决定。手工电弧焊接头有四种基本形式。对接接头受力较均匀、焊接质量易于保证,应用最广,应优先选用。角接接头和丁形接头受力情况较对接接头复杂,但接头呈直角或一定角度时必须采用这两种接头形式。它们受外力时的应力状况相仿,可根据实际情况选用。搭接接头受力时,焊缝处易产生应力集中和附加弯矩。一般应避免选用。但不需开坡口,焊前装配方便,对受力不大的平面连接也可选用。除搭接接头外,其余接头在焊件较厚时均需开坡口。坡口的基本形式。I形坡口主要用于厚度为1~6 mm钢板的焊接,V形坡口主要用于厚度3~26 mm钢板的焊件,U形坡口主要用于厚度为20~60 mm钢板的焊接,X形坡口主要用于厚度为12~60 mm钢板的焊接,须双面施焊。

点焊、缝焊多采用搭接接头。焊接时应尽量避免使用厚薄差别很大的金属板焊接。必须采用时,在较厚的板上应加工出过渡形式。焊缝布置应遵循的原则是:便于施焊,焊缝设置必须具有足够的操作空间以满足焊接工艺需要;点焊与缝焊时,应考虑电极能达到焊接部位;有利于减少焊接应力与变形,设计焊接结构时,应尽量选用尺寸规格较大的板材、型材;形状复杂的外观构件可采用冲压件和铸钢件,以减少焊缝数量、简化焊接工艺和提高构件的强度和刚度。焊缝应对称布置;避开最大应力区和应力集中部位:外观构件在结构拐角处往往是应力集中部位和外观构件结构的薄弱部位,不应在此设计焊缝;避开或远离机械加工面:焊接时会引起工件变形,设计焊缝时必须考虑。焊接结构的加工面有两种不同情况:对焊接结构的位置精度要求较高时,一般应在焊后进行精加工,对焊接结构的位置精度要求不高时,可先进行机械加工,但焊缝位置与加工面要保持一定距离,以保证原有的加工面精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。