服装制造企业又是一个传统生产型的密集型行业,主要依赖的还是人工操作,目前,面临人工成本每年10%的递增,企业的加工成本更是雪上加霜。要想降低加工成本,关键环节还是减少人力,提高工作效率,控制管理过程中的浪费。而要实现这些目标就要求我们必须从服装“制造”晋升为服装“智造”,打造“智慧型工厂”而非传统的生产工厂,这是服装制造企业的必然走向,如图2-14所示。

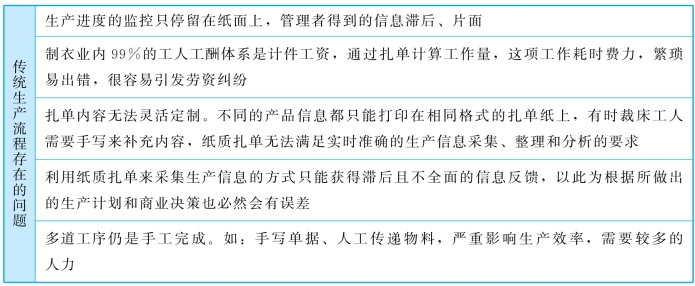

案例背景:目前国内大中型(1000台衣车以上)制衣厂普遍采用非自动传送的人工流水线生产方式,采用传统的生产流程。如表2-1所示。

图2-14 智能工厂

表2-1 服装厂传统生产流程

(www.daowen.com)

(www.daowen.com)

值得注意的是,传统的生产流程把扎单作为标记生成对象、记录生产流程、记录工人工作过程及工作量的载体,把所有的生产作业环节联系在一起的关键工具。然而,这可能产生的各种繁琐、不可预知、不易控制与管理的问题。传统生产流程存在的问题,如表2-2所示。

表2-2 传统生产流程存在的问题

解决方案:以采用RFID(射频识别)技术的电子扎牌代替纸质扎单,将加工信息记录其中并捆扎到衣片上。电子扎牌跟随衣片被传递到各道工序;在每个工位上布置RFID数据采集终端,所有读头都与主服务器连接构成一个系统网络。当衣片被传递到规定工序进行加工时,工人在数据采集终端上扫描电子扎牌,系统记录该加工工序的起始时间,加工完成后,工人按结束键,通知系统该工序已经完成。每个员工都配有RFID工卡,进入工位时以工卡进行登记,这样该工位所执行的所有操作都与员工工卡相关联,从而实现自动统计工作量,自动结算工资,并可以追溯质量责任。

实施利益:实施生产线数据实时采集系统能帮助生产企业提高生产效率。已经使用类似系统的制衣企业总结,系统实施后整体效率提高10%~25%不等。有了真实准确的生产线数据资料,生产管理者能够更准确地监控生产状态,立即获得生产效率分析数据,从而对变化做出快速反应,并且能够提前预测可能发生的事件状况,及时调整生产布置;有了生产状态实时报表和图表,企业管理者不必在工厂就可以对所有的工作进展进行密切的监督与控制,任何时候都能获得必要的决策支持依据。这套系统的实施还可以极大地提高工人工资结算效率和准确率,并且帮助工厂对各道工序进行更科学合理的定价,而且还可以追溯到瑕疵工序的操作者。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。